基于DSP的自動包裝機控制系統的軟件設計

于 鐳,常 軍,黃存柱

(青島科技大學 自主導航與智能控制研究所,山東 青島 266042)

自動包裝機[1]是指將具有熱塑特性的塑料復合膜經加熱軟化制成包裝容器,在1臺設備上自動完成制袋成型、填充物料、封合剪切等全過程的自動包裝設備。通過控制橫封的變速,來保證在封合剪切時切割點正好在塑料復合膜的色標點處,同時還要保證切割時三軸(即橫封軸、物料軸和塑料復合膜軸)的速度同步,以防止因速度不等產生劃膜或切料現象。由于傳統自動包裝機都采用機械凸輪來實現變速運動,機械磨損嚴重、控制精度較差、凸輪維修繁瑣,很難滿足當今社會的生產需求。

通過軟件編程來實現自動包裝機的電子凸輪,與傳統意義上的機械凸輪相比,具有成本低、易調整、精度高等特性。由于PLC計算速度相對較慢,難以快速實現電子凸輪運動。而數字信號處理器DSP具有在模擬信號變換成數字信號后進行高速實時處理的能力,本設計中使用Motorola DSP 56F807芯片為處理器來實現包裝機的控制系統設計。此DSP芯片在80 MHz時鐘頻率下,每秒可處理40×106條指令,并具有豐富的外圍接口,很容易滿足包裝機的各種功能需求。

1 包裝機控制原理

自動包裝機控制系統的重點和難點在于三軸的位置及速度同步補償以及凸輪運動的實現。位置同步是:橫封的切割點必須在塑料膜的色標點內,且保證橫封不能切到物料。速度同步是:橫封切割時的速度與此時塑料膜的速度以及物料速度要相等。例如:如果橫封切割時的速度不等于此時塑料膜的速度,兩者間的相對位移會導致加熱的橫封劃破塑料膜。凸輪運動是:由于包裝的袋長在一定范圍內是可變的,橫封旋轉1周所經過的距離一般不等于袋長,這就要求橫封在一定時間內要完成由同步速度到變速再到同步速度的凸輪運動過程。

傳統自動包裝機是采用“電機+機械凸輪”的方式,通過不同的傳動比來實現三軸的速度和位置同步。對機械凸輪和傳動鏈條的精度要求比較高,而對電機的勻速控制則比較簡單,因此具有易磨損、維修繁瑣等不足。

基于DSP的自動包裝機控制系統是采用“伺服電機+電子凸輪”的方式,通過控制三軸伺服電機的脈沖頻率來實現橫封軸的電子凸輪運動和三軸的位置及速度同步功能。以DSP作為主控制器,采用了合理的凸輪運動控制算法以及同步差異時的補償算法。為達到很好的補償效果,在此采用了PID控制算法。

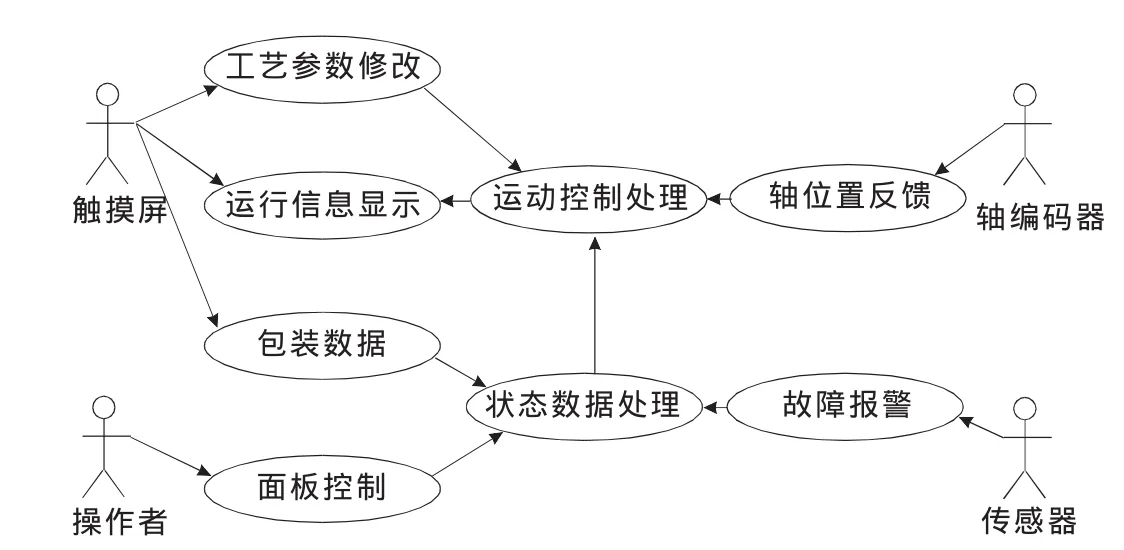

2 系統的用例建模

UML[2]是一種可用于大型系統建模的統一建模語言,它不僅支持面向對象的分析和設計,而且還支持軟件開發過程。本軟件設計采用UML建模語言對包裝機控制系統進行建模。

本文通過對系統功能需求進行分析,建立系統用例模型。系統功能主要包括:

(1)橫封凸輪運動控制:通過改變伺服電機在不同位置的脈沖頻率來實現橫封的變速功能。

(2)送料控制:通過接近開關來獲取撥叉位置,實現物料軸的速度和位置控制。

(3)送膜控制:通過光電傳感器來獲取色標位置,實現色標軸的速度和位置控制。

(4)溫度控制:控制橫封與縱封的溫度,防止溫度過高燙壞塑料膜或溫度過低導致封合不好。

(5)自動對刀功能:實現三軸獨立尋找切割標準點。

(6)點動功能:可以對包裝機三軸進行獨立的位置調整。

(7)切割標準點位置調整功能:可以針對不同的包裝長度來調整三軸的切割標準點。

(8)自動找零功能:上電后三軸自動尋找各自的傳感器位置,從而實現了三軸機械的絕對位置找零。

(9)定點停車功能:橫封在指定位置停車,防止因隨意停車使橫封燙壞塑料復合膜。

(10)故障檢測與自動停車:根據當前故障情況進行信息提示,并在伺服報警、溫控過熱等故障時,自動控制包裝機在設定位置停車并顯示停車原因。

(11)信息管理功能:可進行控制數據的設定,控制狀況的顯示、各種生產信息的統計。

(12)掉電保護:當控制器檢測到掉電時,將包裝機當前運行狀態、重要參數保存在Flash,重上電時讀取這些參數。

圖1 包裝機電控系統用例圖

根據以上功能系統用例如圖1所示。操作者、觸摸屏、傳感器、三軸伺服電機編碼器都是本系統參與者。操作者通過操作面板控制包裝機的啟停,通過觸摸屏可以修改包裝機的工藝參數,顯示運行信息,改變袋長控制模式。三軸編碼器是包裝機運動的核心,包裝機的各種動作都是基于三軸反饋的位置信息發生的。傳感器系統用例可擴展為:協助三軸控制、自動找零、對刀等功能的實現。

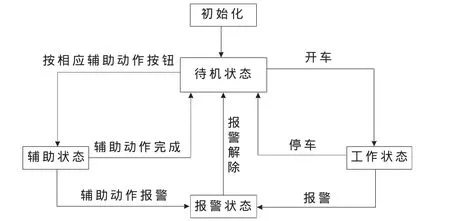

3 系統的軟件狀態模型

狀態圖可以比較直觀地顯示包裝機各個狀態的轉換關系,描述實時系統并發任務中對象之間的交互信息。根據包裝機電控系統的功能分析及用例,可以構造出如圖2所示的DSP程序的狀態圖。

圖2 包裝機電控系統狀態圖

包裝機電控系統可分為:初始化狀態、待機狀態、輔助動作狀態、工作狀態、報警狀態。某一時刻包裝機只能處在1個狀態,2種狀態不能同時被激活。

系統上電進入初始化狀態后,系統讀取Flash內的工藝參數并賦予相應內存變量,初始化硬件接口,初始化完畢進入待機狀態。通過觸摸屏上的按鍵可進入輔助動作狀態和工作狀態。在輔助動作狀態內,包裝機可完成對刀、點動、自動找零、定點停車和產量清零等功能。操作者按開車鍵,系統進入工作狀態進行產品加工以及偏差補償。

4 電子凸輪控制系統設計[3]

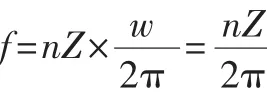

伺服電機作為電子凸輪系統的執行機構,它的輸出精度直接影響系統的運動精度。伺服電機的功能是將電脈沖信號變換成相應的角位移,即給1個電脈沖信號,電機將轉過1個固定的角度(可通過設置伺服電機軸分辨率來實現固定角度)。由于伺服電機的角位移與輸入脈沖成比例,因此,調整DSP發出的電脈沖頻率,就可以對伺服電機進行調速。下面給出本系統采用伺服電機的電脈沖頻率的推導過程及其關系式。

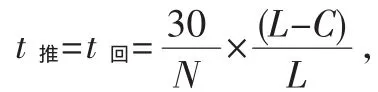

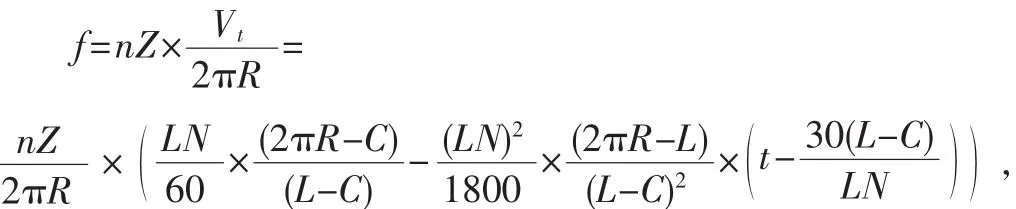

設包裝機加工速度為N包/min,袋長為L,橫封寬度為 C(L>C),橫封半徑為 R,機械傳動比為 n。

同理,可推導出回程對應的電脈沖頻率f關系式為:

5 同步補償控制系統設計

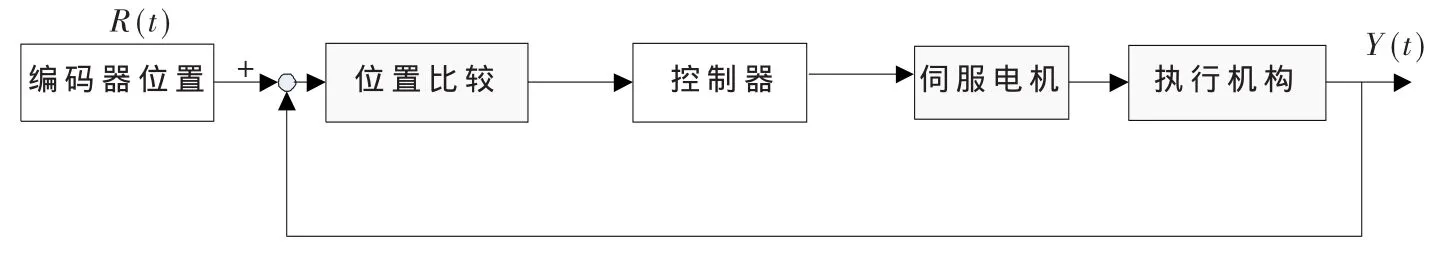

同步補償控制系統是包裝機控制系統的重要環節,同步補償控制的好壞直接影響產品切割點的位置,進而影響產品的質量。同步補償控制系統原理圖如圖3所示。

圖3 同步補償控制系統原理圖

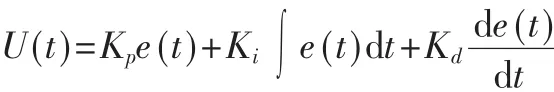

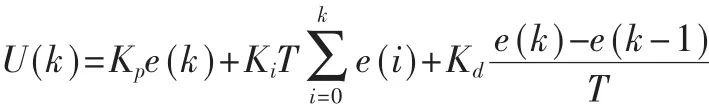

系統以軸位置為控制量,將設定切割標準點與反饋軸位置進行比較,偏差量通過控制器控制伺服電機速度微調,從而實現切割位置的微調。由于包裝機塑料膜以及物料的變化會使軸位置發生變化,因此每1次速度的調整都是由基本速度加上或減去補償速度量。補償速度量的計算可采用PID[4]控制算法,PID控制中的3個參數分別表示:比例(P)、積分(I)和微分(D)。 根據 PID的 3個參數的含義,可以得到控制算法為:

在實際系統中,為使得控制算法易于實現,對上述公式利用矩形法代替積分部分,則可以得到差分方程如下:

PID控制易于實現,參數調節方便,可以滿足包裝機切割點位置控制的要求,因此在包裝機切割點位置控制中得到了應用。

中國是包裝行業大國,智能化的包裝機控制系統具有巨大市場,并且通過研制具有自主產權的高檔次自動包裝機控制系統將會提高我國包裝機制造的檔次,對于我國包裝機占領國內外市場具有重大意義。

[1]張聰.自動化食品包裝機[M].廣州:廣東科技出版社,2006:21-23.

[2]GOMAA H.用UML設計并發、分布式、實時應用[M].呂慶中,李燁,羅方斌,譯.北京:北京航空航天大學出版社,2004.

[3]劉文采.可編程電子凸輪開關在TPA系列自動壓縮機中的應用[J].電子世界,2002(9):18-19.

[4]任琪.基于模糊PID控制的交流伺服系統[J].微計算機信息,2007,23(3-1):57-58.