基于噪聲頻譜測試數據的駕駛室噪聲成因分析

汪 壯 ,吳彩庭 ,徐亞非 ,鄒云玲 ,張召春

1.三一重工股份有限公司,湖南長沙 410100

2.華中科技大學,湖北武漢 430074

基于噪聲頻譜測試數據的駕駛室噪聲成因分析

汪 壯1,2,吳彩庭1,2,徐亞非1,鄒云玲1,張召春1

1.三一重工股份有限公司,湖南長沙 410100

2.華中科技大學,湖北武漢 430074

駕駛室司機耳旁噪聲是衡量駕駛室舒適性的一項重要指標,本文通過測試兩款工程機械駕駛室的噪聲頻譜數據,以其中一款駕駛室為對比標桿,對駕駛室噪聲形成原因進行了深入分析。分析過程從實際噪聲頻譜測試數據出發,根據駕駛室噪聲頻譜分布特點,對比兩機型間駕駛室內外噪聲頻譜的差異,確定了駕駛室內噪聲偏高的原因,并針對性的做出改善對策。

噪聲;頻譜測試;頻譜分析;成因分析

0 引言

隨我國工程機械產品近幾年的蓬勃發展和客戶對工程機械舒適性要求的提高,原來僅單純關注功能的設計已經不能滿足用戶的需求,產品舒適性成為人們關注產品性能的一個重要指標。工程機械駕駛室噪聲水平是衡量駕駛室舒適性的主要因素之一,駕駛室噪聲水平直接影響駕駛員的工作強度和工作效率,對駕駛員的身體健康有很大的影響,噪聲問題也是目前較難解決的問題。根據客戶反饋,三一重工股份有限公司某產品駕駛室司機耳旁噪聲較國際同類標桿產品稍高,對駕駛員的工作情緒產生較大的影響,極大的削弱了駕駛員的工作積極性。通過加強密封和更改隔音材料等措施無明顯改善。因此,需對產品噪聲成因進行分析,以便進行有針對性的改進。

現行的降噪研究主要集中于理論分析,多數缺乏實際測試數據支持,本文通過實際測量兩種工程機械產品駕駛室的噪聲頻譜數據,以測試數據為基礎對駕駛室噪聲形成的原因進行了分析,并針對性的采取改善措施。

1 測試方案

目前,常規的噪聲測試主要對司機耳旁噪聲的聲壓級進行測試,以此來衡量駕駛室整體噪聲水平,而噪聲的一項重要參數——頻率卻被忽視,不同頻率的噪聲其成因及其危害卻大不相同,因此,本次測試將以國外某款降噪處理較成功,且整體結構相似的產品作為標桿,與我公司相應產品進行詳細的噪聲頻譜測試對比,通過兩機型駕駛室之間的內、外噪聲實時頻譜數據的分析,從中找出噪聲成因的關鍵決定因素。

2 測試設備規格和噪聲測試儀器

標桿駕駛室尺寸:1 460×1 580×1 625(長寬高),對比駕駛室尺寸:1 500×1 550×1 635(長寬高);兩款機型結構相近,所采用的發動機型號相同,功率均為248kW。

測試所采用聲級計為丹麥B&K 2250噪聲測試儀,該儀器具有3Hz~20kHz寬帶線性頻率范圍、120dB動態范圍,可進行1/3倍頻程帶寬實時頻率分析,方便進行寬帶和頻譜的數據測量和分析。

3 噪聲測試條件

測試環境及測試儀器的布置均按《GB16710.3-1996 工程機械定置試驗條件下司機位置處噪聲的測定》中規定進行,測試中兩臺待測試設備均靜置于測試場地中央,關閉駕駛室內空調、對講機等可能產生噪聲的設備,發動機以最高轉速(約2 000rpm)運行,聲級計采用1/3倍頻程帶寬實時頻率分析模式,頻率范圍:12.5Hz~20kHz,取30s平均值(A計權)。機外噪聲測量點為駕駛室左側外部幾何中心點外100mm處,駕駛室內噪聲則以司機耳旁噪聲為衡量標準。

4 噪聲測試數據

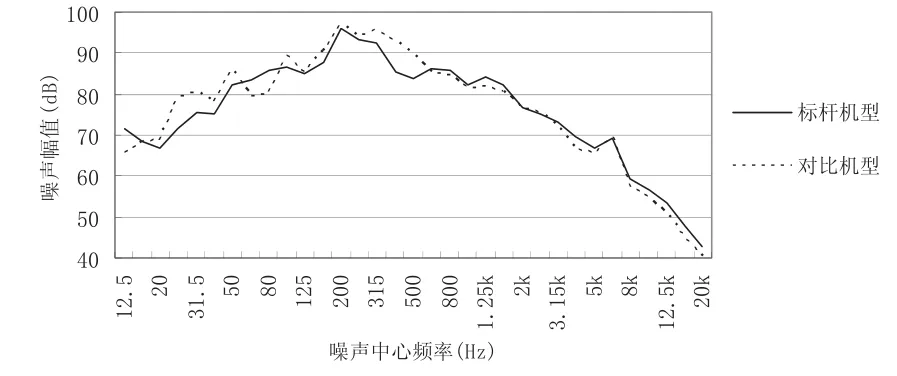

4.1 外部噪聲頻譜測試數據

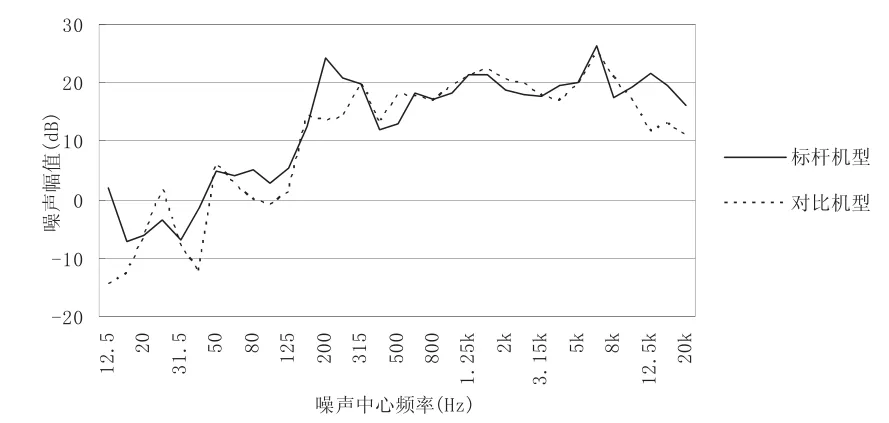

按遠場噪聲的分布規律,在距噪聲源等距離的球面上聲壓級水平相同,且不同距離的球面,其聲壓級與距離平方成反比。在測試過程中,同時測試了駕駛室左側其他部位的噪聲水平,實際分布情況符合這一特點,標桿機型噪聲水平在92.3dB(A),對比機型噪聲水平在92.8dB(A)左右,為降低分析數據量,故取具有代表性的幾何中點位置處噪聲水平為衡量基準,圖1即為聲級計所測試的兩款機型外部噪聲頻譜數據頻譜。

圖1 外部噪聲頻譜對比

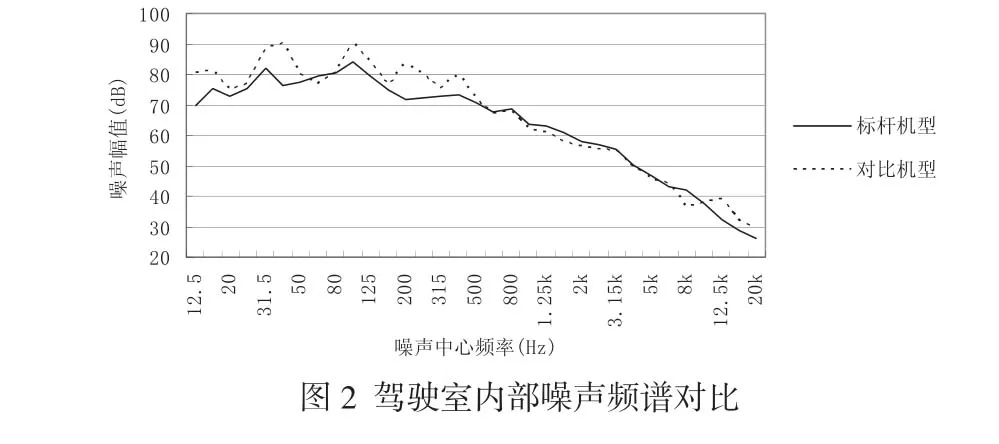

4.2 駕駛室內部噪聲頻譜測試數據

駕駛室內部數據以司機耳旁噪聲水平為衡量基準,標桿機司機耳旁噪聲為74.3dB(A),對比機型司機耳旁噪聲為78.3dB(A)。

5 噪聲測試結果及分析

因兩機型整體結構相似,所采用的發動機也相同,其外部噪聲水平應該相差不大,從兩機型的實際外部噪聲數據來看,外部噪聲聲壓級水平較接近,僅相差0.5 dB(A),且其外部噪聲頻譜分布十分接近,同樣為減少分析數據量,便于后續對比分析,在此可將兩機型的外部噪聲分布視為相同。

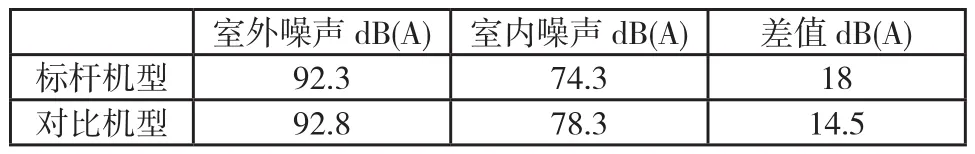

內部噪聲水平方面,兩機型的差別較大,聲壓級水平差值達到4.0 dB(A),具體數據見表1,表明對比機型的駕駛室降噪能力低于標桿機型。

表1 駕駛室內、外部噪聲聲壓級

從內部噪聲頻譜數據圖可看出,在500Hz~20kHz頻段,對比機型和標桿機型噪聲水平基本接近,差異之處主要集中在12.5Hz~500Hz頻段,在此頻段對比機型噪聲明顯高于標桿機型。因此,對此部分噪聲機型進一步對比分析,圖3顯示了標桿機和對比機駕駛室噪聲頻譜內、外差值的分布情況。

圖3 駕駛室內、外噪聲頻譜差值

在12.5Hz~315Hz范圍內,對比機型的降噪幅度明顯低于標桿機型。同時,在125Hz以下頻率出現了駕駛室內部噪聲高于駕駛室外部噪聲的情況,說明駕駛室在此頻段的噪聲并非由駕駛室外部傳入。

從上述數據可看出,兩機型的噪聲差異主要集中在12.5Hz~500Hz頻段,此頻段噪聲屬于低頻噪聲,同時,由于A計權的頻率特性曲線對噪聲的低頻段進行了大幅度衰減。因此,實際的低頻噪聲差異比測試數據更大。

低頻噪聲與高頻噪聲具有明顯不同的性質,高頻噪聲隨著距離增加或遭遇障礙物,能迅速衰減,如高頻噪聲的點聲源,每10m距離就能下降6分貝。而低頻噪聲聲波較長,遞減得很慢,能輕易穿越障礙物,長距離直入人耳。低頻噪聲按傳播途徑主要分為結構傳聲、空氣傳聲及駐波,結構傳聲是指主機振動通過機架結構將低頻振動的聲波傳導至駕駛室,空氣傳聲是指低頻噪聲通過空氣直接傳播至駕駛員耳中,駐波是指低頻噪聲在傳播過程中經過多次反射在駕駛室內形成駐波,對人的健康危害最重。

按兩機型駕駛室內、外部噪聲頻譜的對比數據,可排除低頻噪聲通過空氣聲直接傳播的可能性。同時,兩機型駕駛室外觀尺寸接近,測試過程中未發現駕駛室內部噪聲有明顯波峰存在,噪聲分布較均勻,也可排除駐波的可能。因此,可推斷,低頻噪聲產生的原因主要為主機振動通過機架結構傳導至駕駛室內部,導致駕駛室整體及其內部部件振動產生噪聲。對比兩機型機架結構差異,標桿機型采用橡膠減振墊結構,對比樣機則采用硅油減振器,在實際測試過程中,能明顯感覺標桿機型駕駛室振動較小,肉眼可觀察到減振器對低頻振動的衰減,而對比機型則相反。因此,推斷對比機型駕駛室噪聲偏高的原因為減振機構未能有效隔絕主機機架振動的傳播。

6 降噪措施及結果

依據測試結論,結合硅油減振器的低頻減振性能分析,對硅油減振器與駕駛室之間的匹配進行多次測試、改進,最終對比機型駕駛室司機耳旁噪聲降低到75 dB(A)水平。降噪水平達到與標桿機型接近的水平,達到了預期降噪目的。

7 結論

工程機械產品駕駛室內噪聲主要來自兩個方面:一是駕駛室外噪聲通過空氣聲向駕駛室內部傳播;二是車體振動傳導至駕駛室,導致駕駛室及其內部部件振動自身產生噪聲。在現行的許多駕駛室降噪的措施中,往往忽略進行全面有效的測試,簡單盲目的采用加強隔音材料的性能及厚度的辦法,而如果噪聲并非通過空氣聲傳播產生時,往往出現越加強駕駛室隔音能力,駕駛室內部噪聲越高的情況。因此,有必要在前期進行詳細的數據測量,初步判斷駕駛室噪聲成因后,才能有針對性的制定降噪方案,有效達到預期降噪目的。

[1]GB16710.3-1996 工程機械定置試驗條件下司機位置處噪聲的測定[S].

[2]周新祥.噪聲控制技術及其新進展[M].北京:冶金工業出版社,2007.

[3]茍智德.汽輪發電機噪聲的測試與頻譜分析[J].大電機技術,2009(6):27-30.

TU60

A

1674-6708(2010)24-0042-02

∶汪壯,從事工程機械產品駕駛室研究與開發工作