立式水輪發電機轉軸結構型式與加工工藝特點

宋 佳 音

(哈爾濱電機廠有限責任公司,哈爾濱 150040)

轉軸是水輪發電機轉動部分的重要組成部件。其受力情況比較復雜,主要用于傳遞扭矩,承受機組部分的重量和水推力產生的軸向力,以及定、轉子氣隙不均勻引起的單邊磁拉力和轉子機械不平衡力等,并且還要承受事故狀態下的非正常力矩。因此水輪發電機轉軸除了具有一定的強度和剛度外還具有很高的尺寸和形位公差要求,加工難度大。本文綜合哈電公司(哈爾濱電機廠有限責任公司)多年來所生產加工的立式水輪發電機轉軸實例,通過比較、分析,對立式水輪發電機轉軸的加工工藝進行深入的研究。

從機組結構尺寸、機械強度和剛度的要求以及加工制造、安裝運輸等多方面因素的綜合考慮,轉軸采用的結構型式也不同,近年來隨著機組容量的不斷增加,轉軸的結構型式也隨之改變,以滿足不同工況下的運行要求。其結構型式主要有一根軸結構和分段軸結構。

1 一根軸結構

1.1 結構說明

一根軸結構是指發電機端從上到下轉軸不分段,其徑向尺寸相對較小,屬于細長軸結構,極容易產生撓度,再加上與之配合的部件較多,配合面形位公差要求高,因此加工工藝復雜。一根軸結構適用于中、小容量水輪發電機和大容量懸式水輪發電機,機組整體性好,軸線易調整。在這種結構中,發電機的扭力矩是通過軸與輪轂之間的鍵或軸與輪轂的過盈配合傳遞的。中、小容量水輪發電機的力矩較小,加工鍵槽較方便,故常用鍵結構傳遞力矩;而大容量水輪發電機多采用轉軸與輪轂熱套結構,借助配合緊量傳遞力矩。

1.2 加工工藝特點

轉軸為一根軸結構時,配車尺寸多,加工找正精度及形位公差要求高,由于轉軸軸身細長,在加工過程中軸身撓度難以控制,這就需要確定出軸身上正確的裝夾位置。

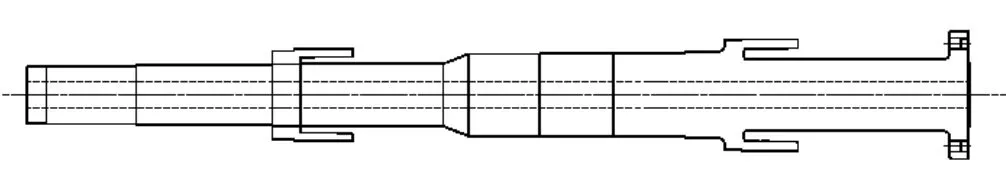

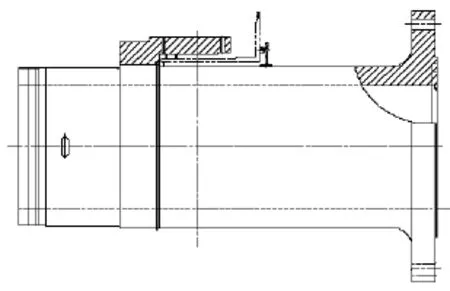

當轉軸與轉子支架(或磁軛)、導軸承滑轉子為熱套結構(如圖1)時,通過對內孔的找正來確定轉軸兩端的中心架子口,每次調換裝夾方向后需重新修復轉軸兩端的架子口以消除架子口的誤差,以架子口為找正基準對上導滑轉子外圓,轉子支架配合段,下導滑轉子外圓及主軸法蘭等在一次裝卡下加工完成,保證發電機端各轉動部件配合面同軸,實現機組安裝擺度最小。

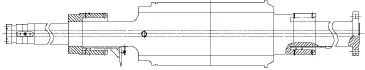

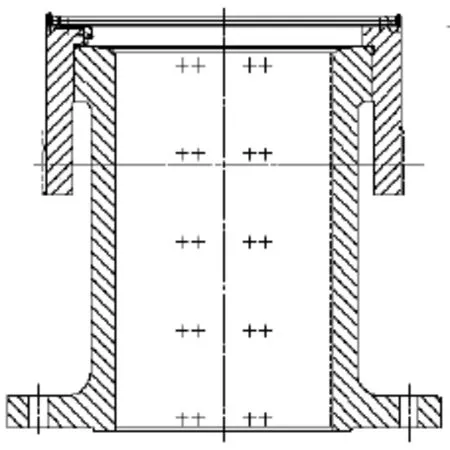

當轉子支架(或磁軛)與主軸鍛成一體(如圖2)時,此時磁軛圈的外緣設有鴿尾形槽(或T尾形槽),用以安裝磁極,這種結構的轉軸由于重量集中在中間段,很容易產生較大撓度,所以在加工、裝配上要采取特殊工藝滿足圖紙要求。為減少撓度給加工帶來的影響,需計算并確定出正確支撐位置,并且車序加工盡量在單件中完成。在加工磁軛圈上鴿尾槽(或T尾槽)時應注意保證鴿尾槽(T尾槽)平行度、圓周分布及槽型尺寸。除了根據槽型及設備情況提制相應參數的成形銑刀外還要制作特殊樣板,保證加工后能夠一次性達到圖紙要求。對于磁軛圈外圓的多邊形則利用數控鏜床尾座的分度盤進行正確劃分。同一根軸上各外圓表面的跳動度需控制在 0.03mm以內,以保證整根軸的同軸度。

圖1 大發水輪發電機機組轉軸

圖2 金漢拉扎水輪發電機機組轉軸

1.3 一根軸結構統計

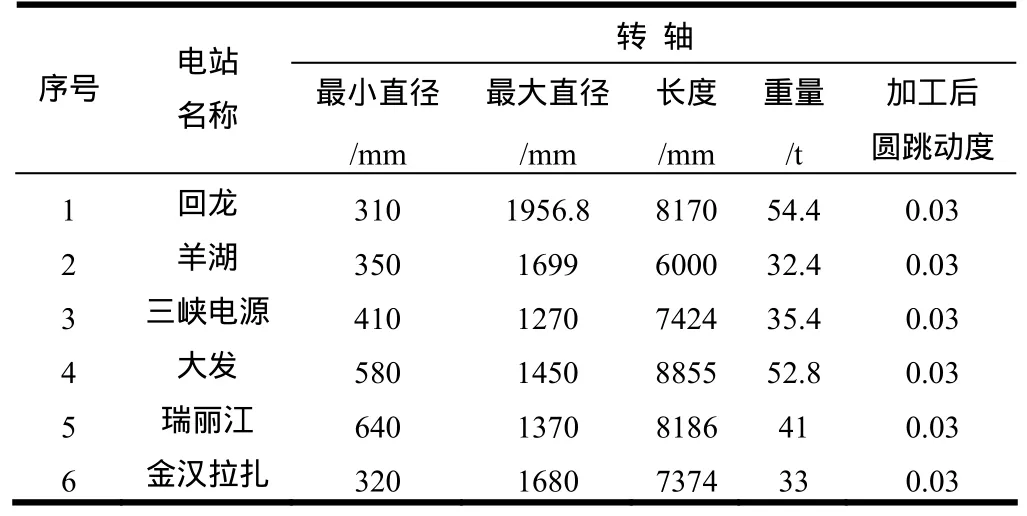

根據對典型水輪發電機一根軸結構的設計數據的統計分析,我們可以總結出一根軸的徑向與軸向尺寸比例大,使軸身形位公差控制難度加大,為下一步制定出合理的加工工藝方法提供參考,見表1。

表1 轉軸結構

2 分段軸結構

2.1 結構說明

分段軸結構是指在轉子支架中心體的上部裝有上端軸(一般又稱頂軸),在轉子中心體的下部裝有下端軸(一般又稱主軸)。由于中間一段是轉子支架的中心體,沒有軸,所以又被稱為“無軸結構”。根據廠房高度情況和機組整體布置需要有的機組還將發電機的下端軸與水輪機軸合為一根軸,可降低機組高度,又可保證軸的加工同軸度,減少軸線擺度,從而提高安裝和運行質量。這種結構還具有轉軸便于鍛造、運輸,以及不需熱套輪轂的優點。中、低速大容量傘式水輪發電機廣泛采用分段軸結構。

2.2 加工工藝特點

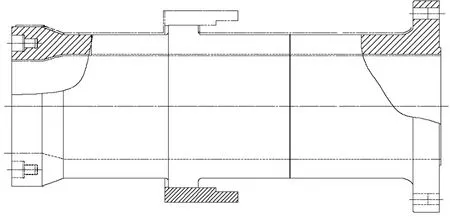

頂軸與主軸外圓表面加工常采用“一夾一頂”的方式,通過配車軸堵確定軸身架子口位置,保證軸身的同軸度。當頂軸具有引線槽時,軸身外圓無法車架子口,為便于加工需要提制特殊工具,滿足支撐需要。思林機組的頂軸(如圖3)在臥車上全部粗加工,滑轉子配合面加工到要求后包繞預防軸電流絕緣,固化后加工絕緣部分,然后熱套滑轉子,最后在臥車上精加工配合面。為保證集電環配合段及滑轉子外圓與法蘭止口同心,這些部位必須在一次裝卡下完成。頂軸與轉子支架上圓板靠止口定位,不需同鉸聯軸螺栓孔。而三峽機組的頂軸(如圖4)則在立車上加工,頂軸單獨精車后在其端部粘貼絕緣環并保證絕緣環安裝的位置度和平面度達到圖紙要求,然后熱套滑轉子,最后以法蘭端外圓為基準精加工出滑轉子外圓。

圖3 思林機組的頂軸

圖4 三峽機組的頂軸

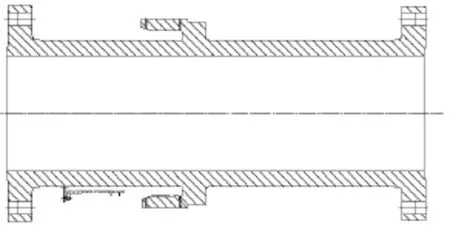

主軸在臥車上加工時,為保證主要配合段同心,發電機端法蘭止口與水輪機端法蘭止口必須在一次裝卡下加工完成。另外,分段軸結構中頂軸與主軸分別用螺栓與轉子支架中心體連接,而主軸與轉子中心體之間多采用銷釘或鍵來傳遞扭矩。若采用銷釘結構,主軸(如圖5、圖6)與轉子支架中心體連成一體,在軸線調整合格后同鉆、鉸孔。若采用鍵結構,通過研配鍵和鍵槽達到設計要求。

發電機軸加工后和水輪機軸組合為一體,在臥車上檢查擺度合格后,同鉸水輪機端聯軸螺栓孔(若水輪機和發電機主軸為異地加工,則利用鏜模進行螺栓孔的加工)。

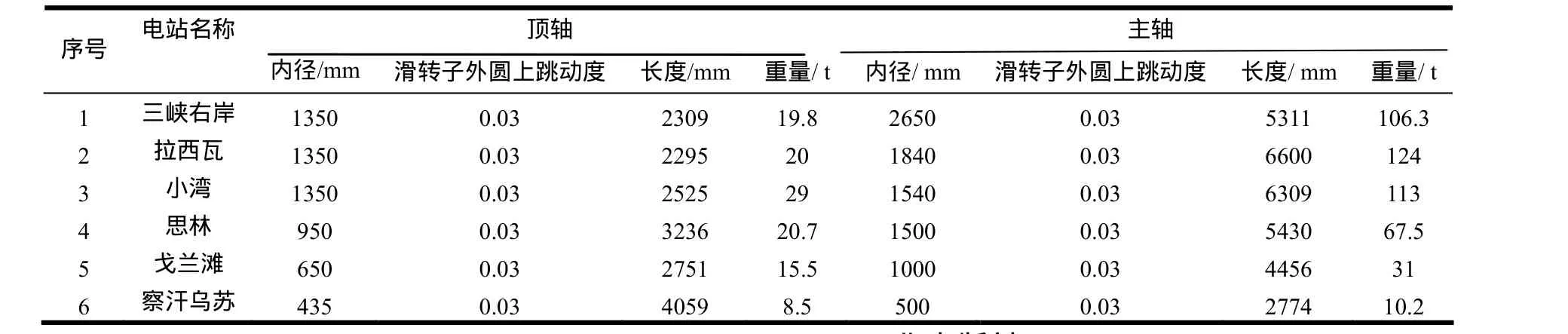

2.3 典型分段式轉軸統計

根據對典型水輪發電機分段式轉軸結構的設計數據的統計分析,我們可以總結出分段軸由于本身重量較大,給起吊、調換方向、軸端法蘭孔位置度找正及孔的同鉆鉸帶來一定的難度,為此,在制定合理的加工工藝方法中應盡量綜合考慮加工過程中出現的各種因素,為后期機組總裝打下良好的質量基礎,見表2。

圖5 小灣機組主軸

圖6 思林機組主軸

表2

3 結論

實踐證明,立式水輪發電機轉軸的制造工藝過程已基本成熟,各項數據均能達到設計要求。但隨著單機容量的增大,一臺轉軸生產工期也相應增加,如何縮短加工周期,提高加工精度,制造精品尚待研究解決。我們應該抓住有利的契機,通過科研攻關改進加工工藝,努力打造精美產品。

[1]白延年. 水輪發電機設計與計算[M]. 北京: 機械工業出版社, 1990.

[2]余維坤, 湯正義. 水輪發電機檢修技術問答[M].中國電力出版社, 2005.