低煙無鹵阻燃電纜的工藝特點

文|羅森伯格亞太電子有限公司 陳鳳霞

1 前言

我們先來看一組數據,據統計,2009年全國共發生火災12.7萬起(指統計,不含森林、草原、軍隊、礦井地下部分火災,下同),死亡1076人。從引發火災的直接原因看,因電線短路、過負荷及電氣設備故障等電氣原因引起的火災共38770起,占火災總數的30.5%;分析火災造成人員死亡的主要原因,窒息、中毒導致608人死亡,合計占火災死亡總數的56.5%。

可見,電線電纜引起的火災不容忽視,尤其電纜燃燒時產生的大量有毒有害氣體,是造成人員死亡、設備受損及由于煙霧嚴重而使人員不能及時撤離的主要原因。具有良好的阻燃性能、一旦燃燒所產生的氣體中無鹵酸(有害氣體)并且發煙量低的低煙無鹵(簡稱LSZH,下同)阻燃電纜,被越來越多的應用于軌道、電站、化工廠、船艦、高層建筑、信息產業等重點工程和人員、設備密集場所的水平布線上。

2 LSZH電纜材料的特點

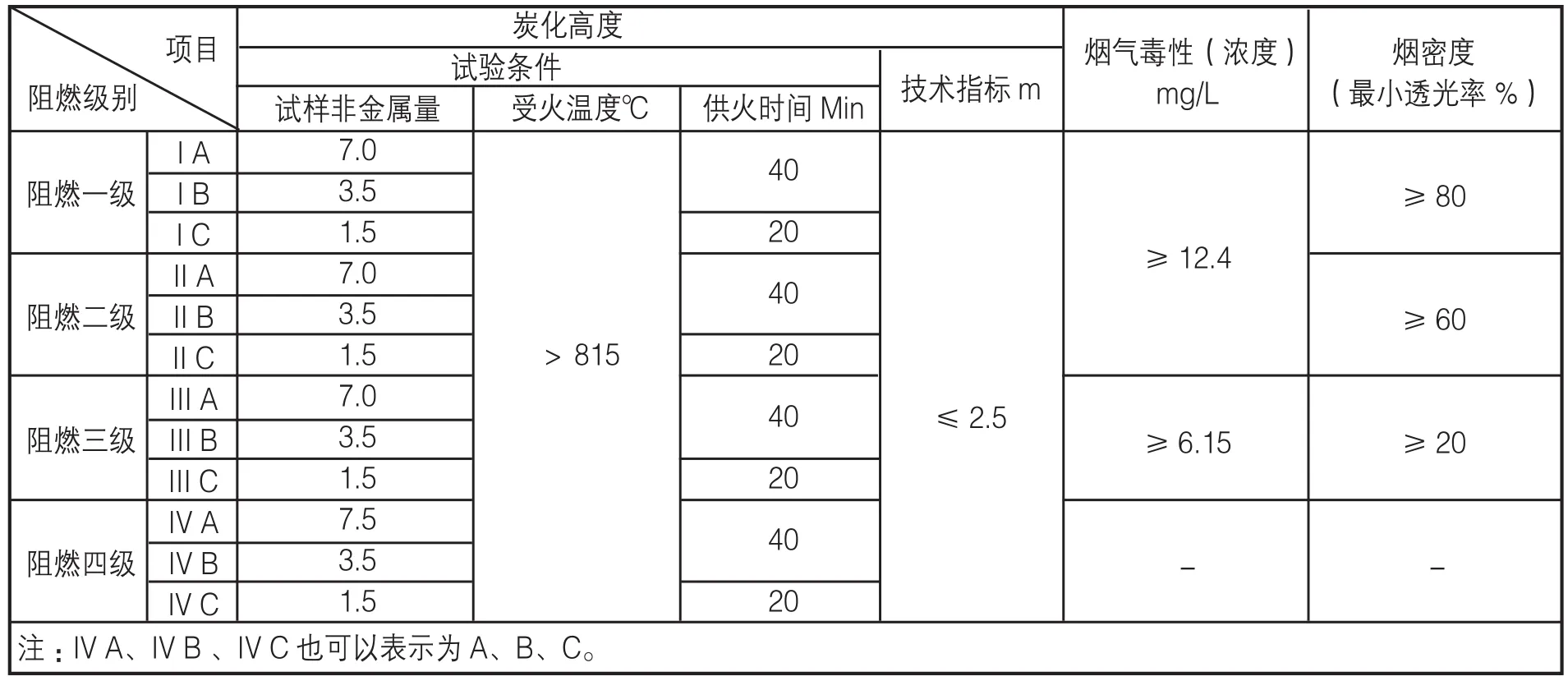

在2001年,公安部已經頒布了相應的阻燃電纜標準《阻燃耐火電纜分級標準:第一部分阻燃電纜》(GA 306.1-2001),表1是標準中的阻燃電纜分級規定。

標準《通信電源用阻燃耐火電纜》(YD/T1173-2001)要求在采用《取自電纜或光纜的材料燃燒時釋出氣體的實驗方法第2部分:用測量PH值和電導率來測定氣體的酸度》GB/T 17650.2要求的測試方法下:pH≥4.3、導電率≤10μs/mm、氧指數≥30。

為滿足標準要求的低煙、阻燃、無毒性能,就需要選擇的材料具有理想的阻燃特性,并在燃燒時不產生有毒有害氣體。因此,LSZH是目前比較理想的選擇。

表1 燃性能級別及技術要求

LSZH電纜料采用金屬氫氧化物(氫氧化鋁、氫氧化鎂)作為阻燃劑,其本身可以起到稀釋可燃材料濃度的作用,在溫度升高時通過自身吸熱脫水或促使材料脫水,吸收燃燒產生的熱量,降低燃燒材料表面溫度,達到阻止材料繼續燃燒的目的。

和普通PVC電纜料相比,LSZH具有以下優點:

(1)不含鹵素,燃燒時無有害氣體及腐蝕性氣體產生。傳統阻燃料多采用全氯型基環葵烷、有機溴化物、氯化聚乙烯等含鹵類阻燃劑,而LSZH電纜料的基料為聚烯烴類,阻燃劑為金屬氫氧化物,在所有原材料的成分里不含鹵素類產物,這樣在燃燒時就不會出現含有鹵素類有害的、腐蝕性的氣體。

(2)燃燒時發煙量少。火災時,為確保不熟悉現場人員有逃生機會,可視距離不得低于15m。一般電纜燃燒發煙時的可視距離僅為5~8m,而某些環保型LSZH電纜該項數據竟達到97m。

在GA 306.1中對阻燃二級電纜的要求是最小透光率≥60%,目前LSZH電纜料滿足最小透光率≥60%,相關產品在實驗室中的數據達到80% 以上。

(3)優良的阻燃性能。評定電纜類產品的阻燃性能,多用氧指數的大小來判定。一般氧指數達到26以上即判定產品具有阻燃性,標準《通信電源用阻燃耐火電纜》(YD/T 1173-2001)要求阻燃電纜的氧指數≥30。一些LSZH電纜料生產廠家的企業標準中氧指數達到≥34,遠高于標準要求的阻燃電纜氧指數值。

(4)不含鉛等重金屬,不含環境激素,不污染土壤。

(5)可以重復利用或廢棄處理時不對環境產生危害。

3 LSZH電纜加工工藝

由于LSZH電纜料與傳統的PVC電纜料存在比較大的差異,生產工藝多采用:材料預熱(干燥)60℃~80℃→擠出機預熱→模具→擠出→冷卻(分段冷卻)的方式。在擠出時應注意以下問題:

(1)擠出溫度控制

由于LSZH阻燃電纜料的阻燃劑多采用水合氧化物(金屬氫氧化物),這類阻燃劑在高溫下容易分解。因此在生產過程中應嚴格控制擠出機的溫度,以免因生產時的高溫而引發阻燃劑提前分解,最終造成阻燃特性的失效。一般情況下LSZH電纜料的擠出溫度平均比PVC電纜料低10℃~20℃。

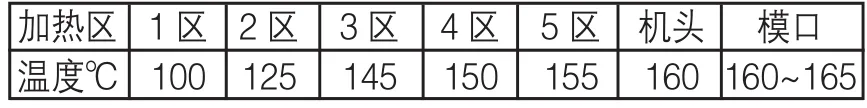

生產時實際擠出溫度主要取決于擠出機的壓縮比、長徑比及螺桿結構等因素,因此生產人員需根據具體的擠出設備設定擠出機的各段溫度,并應遵循溫度慢慢提高的原則(每次升溫幅度不大于5℃),以免由于快速升溫而導致料筒溫度不均引起的塑化不良。表2是某品牌LSZH料用于數據電纜護套時,推薦的擠出機各區段擠出溫度。

表2

(2)擠出螺桿選擇

電線電纜擠出設備的主要部件是螺桿,它關系到擠出機的應用范圍和生產效率,為適應不同塑料加工的需要,螺桿的形式有許多種。

由于LSZH電纜料的配方比較獨特,熔融物料的粘度比較大,當擠出螺桿的壓縮比較大時,很容易造成聚合物的化學鍵斷裂,使成品的抗張強度和斷裂伸長率等機械特性大大下降。同時螺桿壓縮比較大,擠出機速度無法達到正常水平,致使物料在機筒和螺桿間滯留時間過長,且擠出過程中熔融物料與機筒內壁將產生較大的摩擦,大量摩擦熱將使熔融物料在機筒內處于難以控制的高溫狀態,從而引發阻燃劑的提前分解,在材料內部產生氣泡,最終造成材料的失效。因此選用螺桿的壓縮比不宜過大,一般在1:1~1:2.5之間比較適宜。

一般電纜生產廠家在加工LSZH電纜產品時,多采用專用LSZH螺桿,以最大化的保持電纜料的機械、阻燃特性。

(3)螺桿轉速控制

由于LSZH熔融電纜料的粘度較大(流動性差),熔體從模口(即出料口)包覆到纜芯上比較困難,當螺桿轉速較快時,隨螺桿輸送的大量熔體在模具出料口迂回,使模具受到來自熔體的壓力非常大,甚至造成模具被沖出機頭的風險。

因此在擠出LSZH電纜料時,宜設定較低的螺桿轉速進行生產,一般在同種條件下,LSZH電纜料的螺桿轉速設定為PVC電纜料的50%左右為宜。較低的螺桿轉速以及熔體包覆困難,LSZH電纜料的生產速度較普通電纜料要下降很多。

目前專用的低煙無鹵阻燃擠出設備已經克服了普通擠出機的這些缺點,使生產速度大幅提高。

(4)冷卻方式優化

與傳統的電纜料相比較,LSZH護套在擠出時收縮更急劇,導致護套外層已經冷卻定型,而內層電纜料還處于高溫未定型狀態,進而埋下應力集中的隱患,甚至最終導致電纜外護的應力開裂。

為減少生產過程中引起應力集中,建議在護套擠出過程中,采用分段冷卻的方式對電纜進行冷卻。如熱水冷卻(循環水)→溫水冷卻→空氣冷卻→冷水冷卻等。

在電纜冷卻過程中,尤其要注意的一點是:從模口出來后進入水槽的電纜,必須完全浸泡在冷卻水中,否則除應力集中問題外,還可能在電纜的表面出現一系列的小圓點,使電纜外護套的表面出現坑坑洼洼,影響電纜外觀。

另外,擠出設備需具備良好的冷卻裝置,以便準確控制工藝溫度。這是個不可忽視的問題,如溫度過高可能在線纜表面產生大的氣孔,溫度過低又會使設備的整機電流增大,影響設備壽命。

(5)擠出模具選擇

LSZH電纜料熔融狀態下的熔體強度、拉伸比和粘度與其他電纜材料存在著較大的差異,與普通電纜料相比,LSZH電纜料的拉伸比較小(2.5~3.2左右),選擇模具時應充分考慮這些性能。具體選擇如下:

模芯的選擇。當LSZH電纜材料作為絕緣擠出時,宜選用擠壓式模芯;而在作為護套料擠出時,則模芯應選用半擠壓式,以便獲得理想的抗拉強度、伸長率以及表面光潔度。

模套的選擇。采用擠壓式模芯時,因材料粘度較大,致使機頭受到很大壓力,當熔體離開模芯時會有所膨脹,應選擇尺寸相對較小的模套,否則易使電纜表面不緊密,成品擠包松動。但在生產數據電纜的護套時,因數據電纜采用HDPE作為絕緣料,HDPE與聚烯烴的熔融溫度比較接近,為避免因擠包太緊而導致的護套與絕緣芯線粘連,宜選擇尺寸稍大的模套搭配,因此這類電纜的護套擠包比較松散、外徑相對較大。

另外,擠出模具的廊段也不宜太長(通常<1mm),太長的廊段將增加熔體受到的剪切力,過大的剪切力可能導致熔體化學鍵的斷裂,從而影響成品的機械性能。

4 結束語

低煙無鹵電纜制造的品質與各道工藝的掌握是十分相關的,這是由材料的特點決定的,隨著電纜制造設備越來越先進,制造工藝將越來越成熟。與傳統PVC的材質相比,由于低煙無鹵的材質同時具備阻燃與無毒環保的特點,因此在通信與數據線纜應用中已經十分廣泛,產品前景良好。