常減壓裝置泵使用磁力密封

侯炳穎

一、前言

500萬t/a常減壓裝置泵P-108,輸送的介質為溫度323℃的重柴油。泵在運行中,軸承箱油封經常失效,造成潤滑油泄漏,循環冷卻水進入軸承箱,致使軸承損壞,間接導致機械密封損壞。因該泵故障頻發,檢修強度增大,影響裝置的平穩運行。為解決此問題,先后對使用骨架密封和磁力密封的兩種此類泵進行對比,發現磁力密封的效果很好。

二、P-108泵運行中存在的問題及原因

P-108泵在過去運行的一年中,經常發生軸承箱漏油、潤滑油乳化現象,導致軸承損壞、機械密封失效的問題。通過分析發現,由于該泵的溫度較高,安裝油封處的溫度高達90℃,而骨架密封的材料為丁腈橡膠,其使用溫度<80℃,容易老化龜裂,磨損主軸,從而造成軸承箱漏油、潤滑油乳化。因此,改用磁力密封進行試驗,借以提高泵軸承箱的密封效果。

三、磁力密封的原理及結構圖

1.磁力密封原理

磁力密封的永磁體使動環和靜環結合在一起,根據不同的工況,采用不同規格的永磁體,形成適當的磁力,使密封端面間形成壓力的合力大于密封面兩側的壓力差,從而形成密封端面間良好的密封性能。

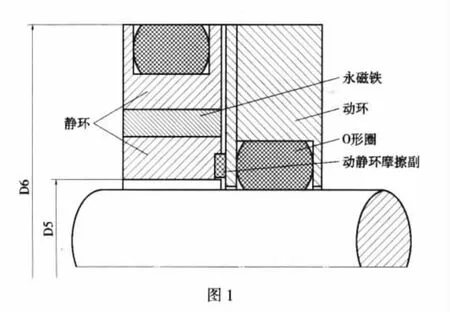

2.磁力密封的結構

圖1為磁力密封的結構圖。由圖1可知,磁力密封由三部分組成:①遇熱穩定、光滑耐磨的動環密封面,使摩擦降到最低。②靜環密封面,主要材料是耐磨、自潤滑性良好的碳和石墨,采用整體石墨使其在加工過程中變形更小,鑲嵌高磁力材料保證運轉的穩定性。動環密封面采用浮動式設計,可長期在磁力的作用下與靜環保持緊密貼合而不必進行人工調整。③O形圈,可根據不同的工況條件選擇硅膠、經特殊工藝處理的氟橡膠及其他材料,可有效地進行傳動和阻止軸向泄漏。

四、磁力密封的選用

1.選用磁力密封

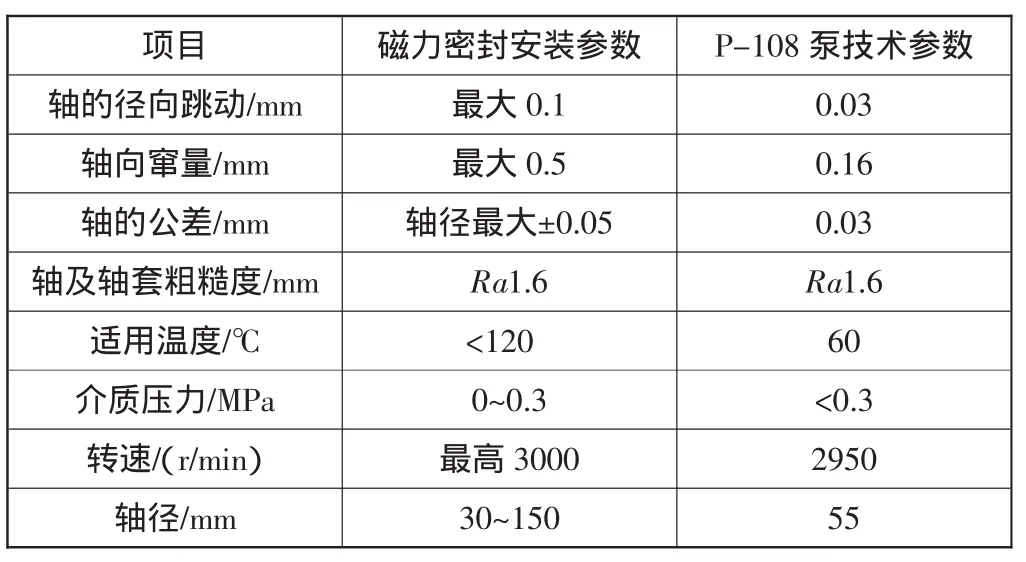

根據P-108泵的運行工況及各項指標,選用CL55系列整體磁力密封。主要參數見表1。

表1 磁力密封安裝參數和P-108泵技術參數表

2.計算磁力密封的端面比壓(略)

五、磁力密封安裝方案

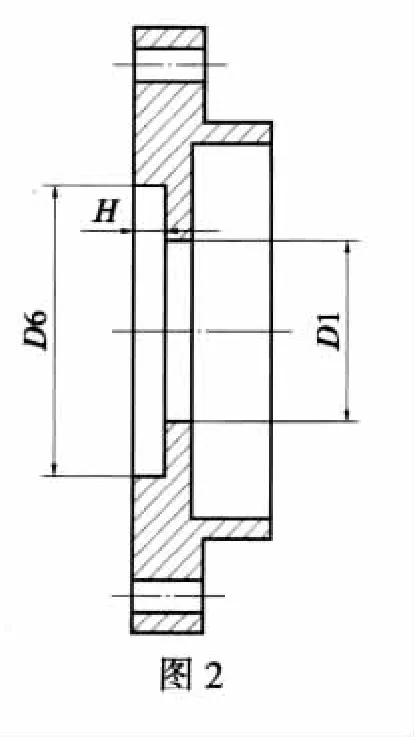

1.改造原密封的軸承壓蓋

根據磁力密封的安裝要求,只需要對傳統密封的軸承壓蓋進行簡單改造即可應用,加工尺寸根據動靜環的實際尺寸確定,靜環與軸承壓蓋為過渡配合,靜環的嵌入深度應大于靜環寬度的2/3,如圖2所示。圖中尺寸D6、H、分別為靜環外徑和寬度的實際尺寸,D1為原壓蓋尺寸。

2.磁力密封的安裝

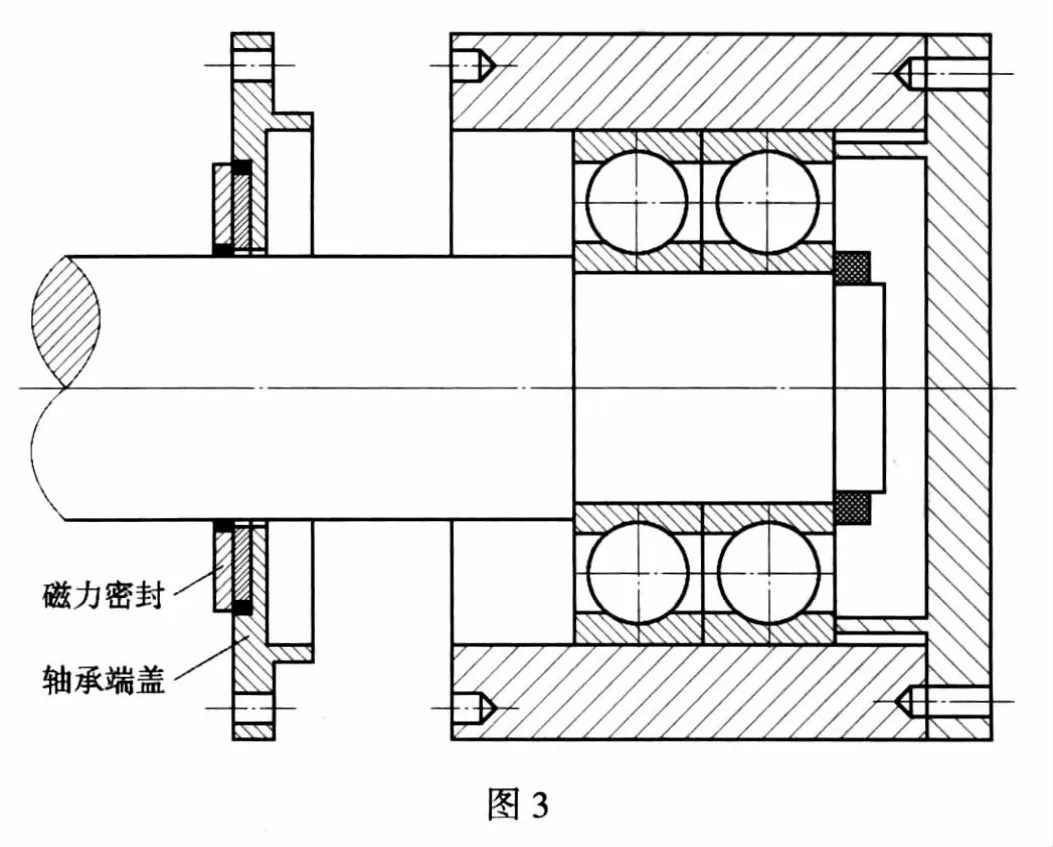

拆除原骨架密封,清理主軸毛刺、污垢,清理動靜環接合表面,清洗軸頸并涂抹潤滑油,裝上動環。將靜環裝入軸承端蓋中,端蓋與機體間加上密封墊片,將端蓋連同靜環沿轉軸輕輕前推至軸承箱端面處并固定,端蓋與轉軸間必須有足夠的間隙。將動環沿軸推到與靜環緊密貼合,推入時保持平直,且不能繞軸轉動避免損傷O形圈。外安裝磁力密封與軸承壓蓋的示意圖見圖3。

六、對比骨架密封磁力密封的優點

(1)比骨架密封的使用壽命長,從安裝運行到現在已經10個月以上,密封效果良好。

(2)磁力密封占用空間小,結構緊湊,安裝簡單,只需對原軸承箱端蓋略微改動即可,基本上沒有安裝誤差。

(3)運行狀況穩定可靠,實現了密封壽命、軸承壽命、潤滑壽命、設備運行的良性循環。

七、結束語

從磁力密封在500萬t/a常減壓裝置P-108泵上的使用效果來看,磁力密封可以適應高溫環境下的軸承箱密封,并具有較廣泛的適用范圍,可以考慮在各裝置的高溫泵上加以推廣應用,以徹底解決高溫泵上傳統軸封使用壽命短,設備隱患大的問題。目前,磁力密封在500萬t/a常減壓裝置P-108泵上使用效果良好。