箱梁預制場的位置及規模確定

汪 浩

我國的客運專線以高速、平穩和高可靠性作為設計目標,多以橋梁形式通過,以確保工程的穩定性,節約不可再生的資源——土地,橋梁比重較高,大多在70%~80%,以24 m,32 m簡支箱梁為主要孔跨布置形式,因此制存梁場的位置及規模確定對工程造價具有很大影響。

1 制存梁場位置選擇應考慮的因素

1)梁場的數量、規模除與架梁的總工期、制架梁的效率、橋梁布置等因素有關,還應與后續工作如橋面系制作、軌道板的鋪設綜合考慮。2)認為“一場、一運、一架”的制架梁模式較為合理,即一個制梁廠配置一臺運梁車、一臺架橋機,梁場設置在架梁范圍中部,該種模式優點:首先完成單向架橋作業后,該向橋梁就可以安排橋面系的施工,繼而進行軌道板的作業;而一個梁場配置兩臺架橋機雙向同時架梁,雙向橋梁均被架梁通道占用,無法進行后道工序平行作業。3)從運梁機的運行速度分析,重載速度3 km/h,空載返回5 km/h,加上喂梁、裝梁各需1 h,正常架橋機架設一孔箱梁需要6 h~8 h,從運梁車與架橋機的效率相匹配來考慮,運架半徑以不超過20 km為宜。4)節約用地、少占耕地并減少拆遷;水文地質條件好,土石方工程和基礎加固較少的平坦區域;有較好的交通條件;附近水源充足、電源可靠、通信良好,并靠近當地料源點。

2 制存梁場規模的確定

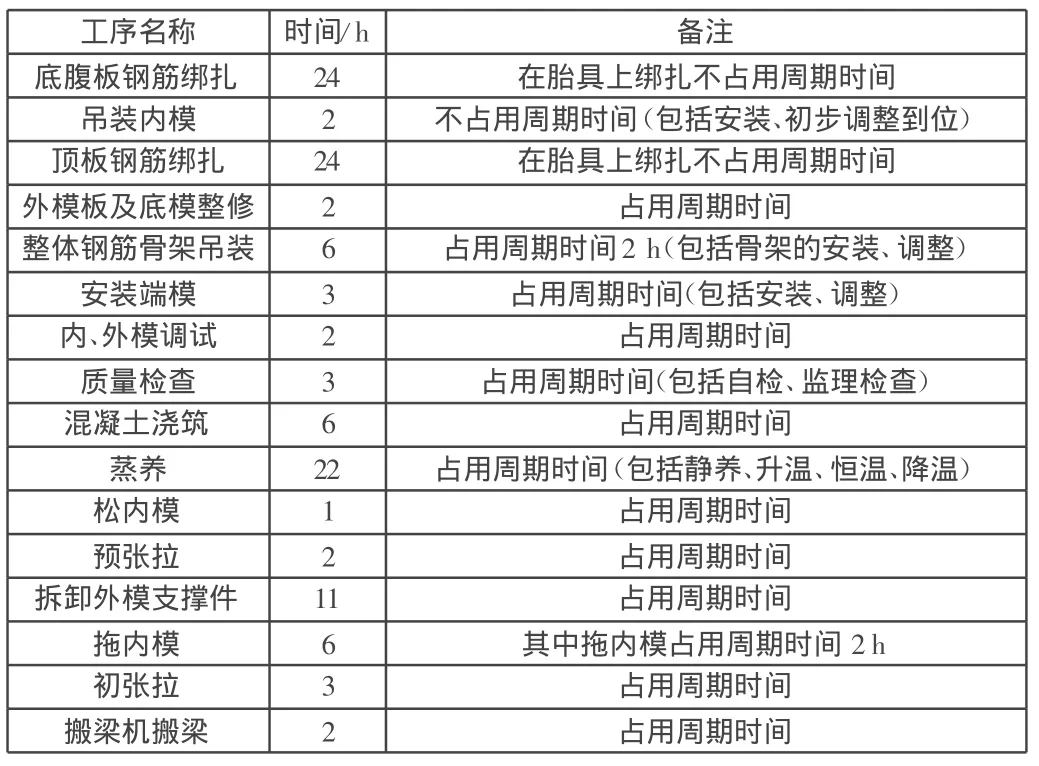

1)單個制梁臺座預制單榀箱梁的生產周期見表1。

表1 單個制梁臺座預制單榀箱梁的生產周期

從表1中可以統計出單個制梁臺座預制單榀箱梁的生產周期為51 h,根據箱梁預制場現場施工經驗,采用固定式外側模的制梁臺座循環時間為4 d~6 d,采用移動式外側模的制梁臺座循環時間為5 d~7 d。

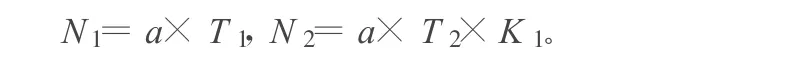

2)箱梁預制與架設能力應匹配,存梁數量以1個月~2個月的架梁數量為宜。制梁臺座、存梁臺位的數量原則上應根據施工組織設計及工期安排確定,也可以根據下列公式計算,并根據施工組織設計作必要調整。

其中,N1為箱梁預制場制梁臺座數量,個;a為每日預制或架設箱梁數量,榀/d;T1為預制每榀箱梁占用單個制梁臺座時間,個?d/榀;N2為箱梁預制場存梁臺位數量,個;T2為每榀箱梁占用單個存梁臺位時間,個?d/榀;K1為存梁系數,單層存梁時取1,雙層存梁時取0.6~0.7。

根據制梁工序,單個制梁臺座的制梁周期為6.5 d/孔,存梁周期為45 d。運架梁綜合進度:8 km以內:2孔/d;8 km~12 km以內:1.5孔/d;12 km以上:1孔/d。

例如:某客專制梁場共預制524孔梁,其中0 km~8 km內440孔,8 km~12 km內65孔,12 km以上19孔,架梁工期是(440/2+65/1.5+19/1)/30=9.4個月,則每日的架梁進度為524÷(9.4×30)=1.86榀/d,即需預制箱梁1.86榀/d。

暫定 T1=6.5榀/d,則制梁臺座 N1=1.86×6.5=12.09≈13個。

存梁臺位 N2=1.86×45×1=84個(未考慮檢測臺座)。

3)制存梁臺座調整。我們可以發現此時制存梁臺位的配置僅適用于架梁進度為1.86孔/d,當架梁范圍在0 km~8 km,架梁進度為2孔/d時,需要增加制梁臺座或預存梁臺座才能滿足架梁的均衡施工,共需增加制梁臺座 N1=(2-1.86)/(1÷6.5)=0.91≈1個,可見制梁臺座數量增加1個可滿足要求,或者增加存梁臺位N3=[(架設兩孔梁總孔數-已存梁孔數)/平均架梁進度-(架設兩孔梁總孔數-已存梁孔數)/2]×2=[(440-84)/1.86-(440-84)/2]×2=26.8個≈27個,即需要增加27個存梁臺位才能滿足架梁的均衡施工。

通過以上的計算,該制梁場制梁臺座為13個,存梁臺位為111個(未含檢測臺座)或者是制梁臺座14個,存梁臺位84個均可以滿足架梁進度均衡的要求,考慮到制存梁周期的關系以及制存梁臺座的單價比較(制梁臺座20萬元/個,存梁臺座6萬元/個),認為該制梁場制梁臺座為14個,存梁臺位為84個(未含檢測臺座)比較經濟合理。

3 制梁場搬移梁方式確定

1)輪軌式搬移梁和輪胎式搬移梁方式的特點。

輪軌式搬移梁機走行通道數量少,臺座的排列方式比較靈活,但對地基處理要求比較高;輪胎式搬移梁機使用靈活,地基處理費用低,但一次性投入的機械設備費用比輪軌式搬移梁機多。

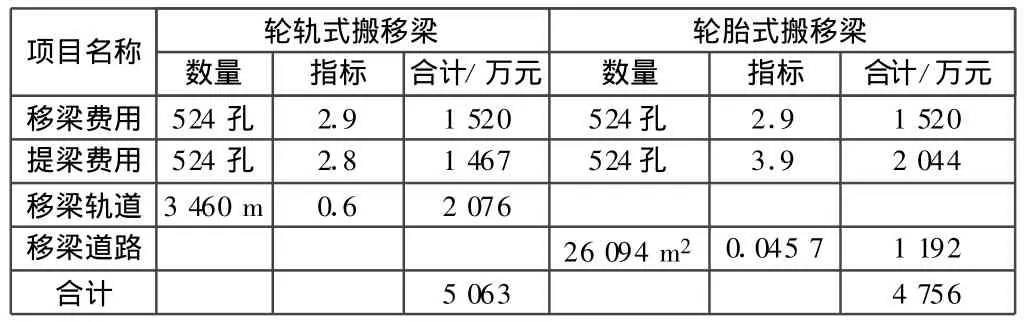

2)輪軌式搬移梁和輪胎式搬移梁方式費用比較見表2。

表2 輪軌式與輪胎式搬移梁方式費用比較表

表2是以某客專為例比較輪軌式搬移梁和輪胎式搬移梁費用。

通過比較認為選用輪胎式搬移梁是經濟合理的。

4 結語

客運專線箱梁預制場的位置及規模確定應根據建設項目的總工期、施工組織設計、制梁能力、存梁時間、箱梁孔數和橋梁分布等因素,結合工程條件進行技術經濟比選確定,以確保客專工程造價的經濟合理性。

[1] 蔣國強,楊 勇,梁海靈.空心板原位預制及橫向移動施工技術[J].山西建筑,2008,34(5):319-320.