污水處理廠改造為A/A/O工藝工程研究

史駿 呂宏

(1、中國通用機械工程總公司,北京 100050 2、浙江天野實業有限公司,浙江 杭州 310005)

前言

某污水處理廠原為HCR(高效生化)二級處理工藝,設計出水按照《污水綜合排放標準》(GB8978-1996)定 為 CODcr≤85mg/L,BOD5≤20mg/L,SS≤20mg/L。但近年來,隨著經濟的發展,污水排放標準有了新的要求,即該污水廠要求達到《城鎮污水處理廠污染物排放標準》(GB18918-2002)中一級B的要求。這樣,原有的處理工藝已經不能滿足新的出水要求。因此,需要對污水廠進行改造,以使污水處理廠出水水質達到新排放標準的要求,并降低運行能耗與管理難度,節約運行費用。

1 改造前運行工況

1.1 HCR工藝流程

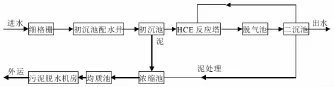

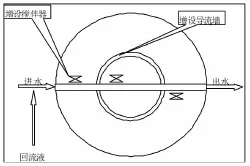

工藝流程見圖1

該工藝的主要特點是:系統占地少,基建費用低;足夠的溶解氧保證了好氧生物處理系統的高負荷運行;HCR為完全混合型反應器,加上高濃度污泥的共同作用,進水流量和濃度的大幅度波動得以充分緩和,毒害性物質同時也得到稀釋,從而有效提高了HCR系統的抗沖擊負荷能力。工藝缺點是:能耗較高,出水SS不能保證,不能去除NH4+-N。

1.2 HCR工藝運行工況說明

1.2.1 進水影響

進廠水中以印染廢水為主,工業廢水比重較大,超過總量的50%,工業廢水中又以印染類廢水為主,生化性較差。且進水水質不穩定,CODcr常超過原水設計值。

1.2.2 HCR反應塔

HCR反應塔對NH4+-N的平均去除率較低,出水NH4+-N達不到GB18918-2002一級B排放標準。沒有生化去除TN的功能區,TN基本沒有去除。基本沒有去除TP的功能區,TP的去除主要通過投加聚合氯化鋁固化,經沉淀排泥帶走;運行費用太高,管理難度大。反應塔的能耗較高(電耗約30360度/日),約占整個廠運行能耗的60%,與CODcr的去除率不成比例,效率低。為改善活性污泥的沉降性能,保障出水水質,在二沉池前投加聚合氯化鋁。但出水COD仍在70-100mg/L波動,且如果活性污泥中凝聚性良好的菌膠團被破壞或破碎,其沉降性能變差,致使泥水分離效果不好,造成出水SS超標。

2 中試試驗

2.1 研究內容及流程

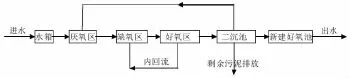

研究內容為A/A/O工藝取代HCR工藝的可行性。流程見圖2

2.2 研究方法

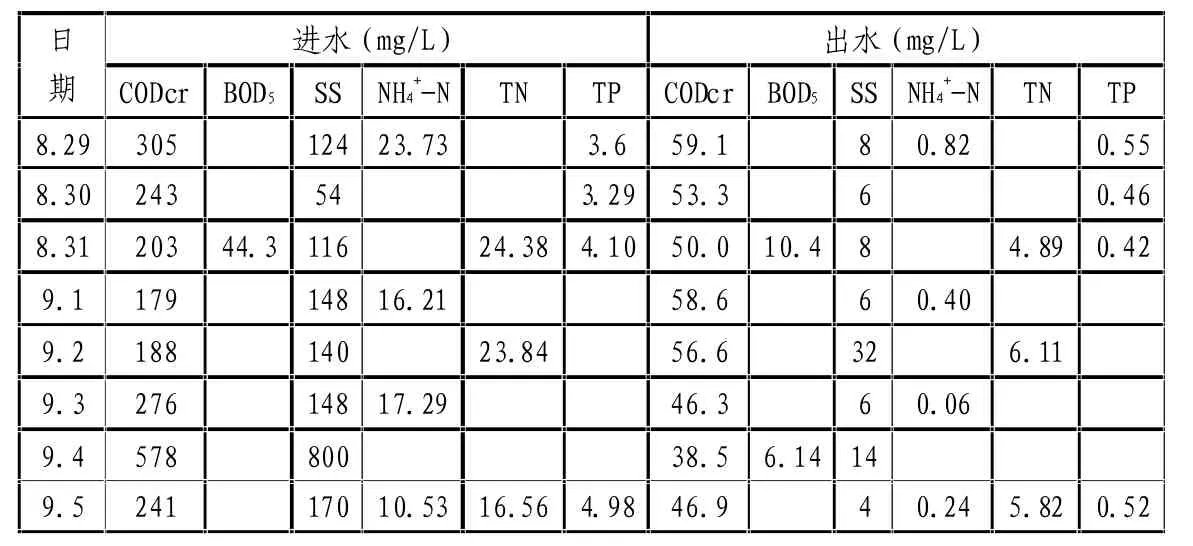

摸擬裝置以10m3/d的規模進行試驗,在確定較優工況(泥齡20-25天,污泥回流比控制在40%-50%)階段主要分三個不同工況試驗,其中,較優工況測試結果見表1。

從上表可以看出:在較優工況條件下,CODcr、BOD5 、SS 、NH4+-N、TN、TP 達標排放率達到100%,出水較好。

圖1 HCR工藝流程圖

圖2 試驗工藝流程圖

圖3 改造后處理工藝流程示意圖

表1 較優工況數據表

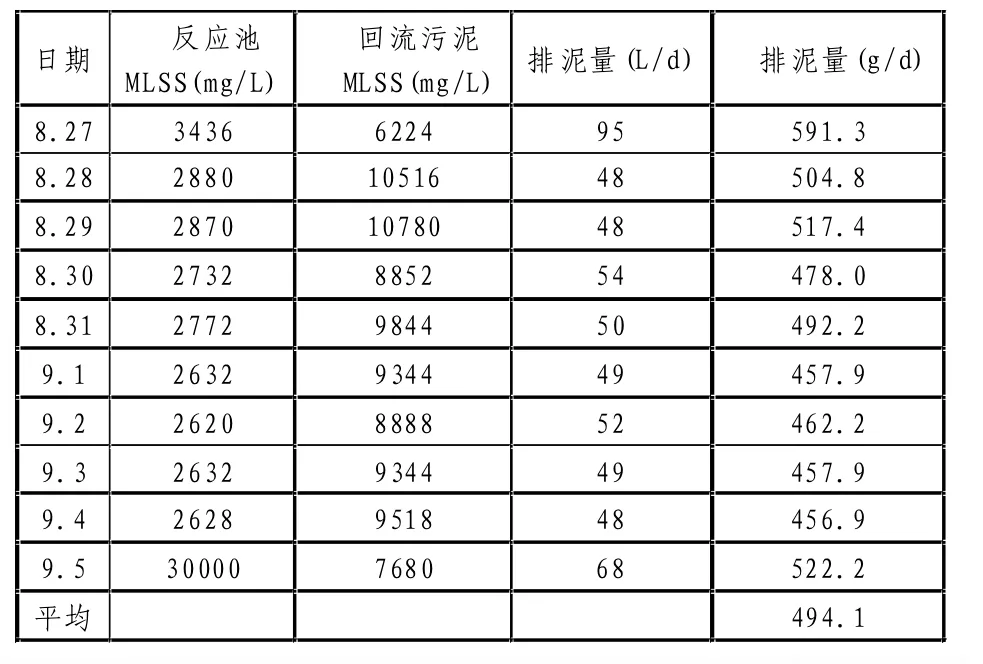

按表1中較優工況試驗條件下,對改造后剩余污泥量的預測見表2。

從上表可知:在較優工況和處理量為10m3/d的條件下,排泥量最大為591.3g/d,平均排泥量為494.1 g/d,依此推算,改造后10萬m3/d的處理量下,排泥量最大為5.0噸/日。

如果泥齡按20d進行計算改造后的剩余污泥量,則改造后10萬m3/d的處理量下,排泥量最大為9.0噸/日。考慮到進水中SS含量較高,剩余污泥量還會有所增加。

綜上可知,排泥量(干泥)按10噸/日計算,則脫水機房要求的處理能力為60噸/日(含水率為80%),而現狀處理量為125噸/日(含水率為80%),脫水機2臺,因此,改造后脫水機仍能滿足剩余污泥的脫水要求。

2.3 試驗結論

通過中試實驗,對所獲得的實驗數據等進行歸納統計和分析處理,得到以下結論:

2.3.1 模型的設計、制作和運行基本正常,達到預期的目的。

2.3.2 實驗采用的工藝方案,在目前的進水水質條件下,COD、BOD、NH4+-N、TN、TP 等幾項關鍵指標達到GB18918-2002一級B標準的達標率達100%。

2.3.3 在中試實驗裝置的沉淀條件下,不投加聚合氯化鋁,出水的SS達到了GB18918-2002的一級B標準的要求。

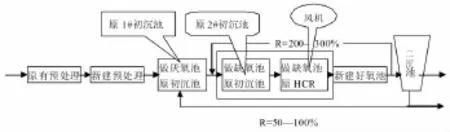

圖4

圖5 原HCR反應塔及脫氣池改造示意圖

2.3.4 HCR反應塔8臺循環泵的射流曝氣量不足。HCR反應塔對COD、NH4+-N的去除率較低。HCR反應塔對污泥沉降性能造成了不利的影響。

3 改造方案

針對污水廠的現有實際情況,并考慮改造工程的投資以及改造完成后的運行費用,改造方案選擇了取消初沉池的沉淀功能,在現有基礎上改造為A/A/O工藝流程的方案。

3.1 改造后處理工藝流程

工藝流程示意圖見圖3

3.2 主要構筑物的改造

3.2.1 初沉池改造

初沉池改造示意圖見圖4

改造方案為去掉原初沉池內刮吸泥設備等,增設潛水攪拌器,增加導流墻,保障池內的混合反應狀態。在初沉池取消后,在初沉池前新建一座預處理措施,包括細格柵一組和曝氣沉砂池一座。取消初沉池沉淀功能可增強生化處理效果,避免污水二次提升,并利用現有設施節約了用地。

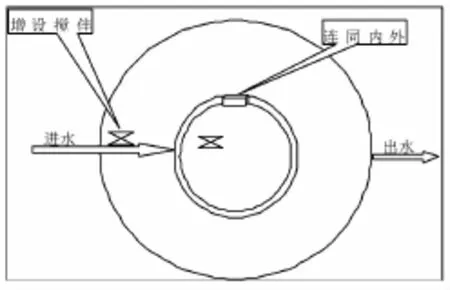

3.2.2 原HCR反應塔及脫氣池改造

原HCR反應塔及脫氣池改造示意圖見圖5

將原HCR反應塔及脫氣池改造為缺氧池方案為去掉HCR反應塔內射流曝氣管、曝氣設備等,增設潛水攪拌器,并連通內、外環區域,保障池內的混合反應狀態。該方案可降低電耗和聚合氯化鋁的投加量;降低土建成本;提高SS處理質量和提高現有設施的利用率。

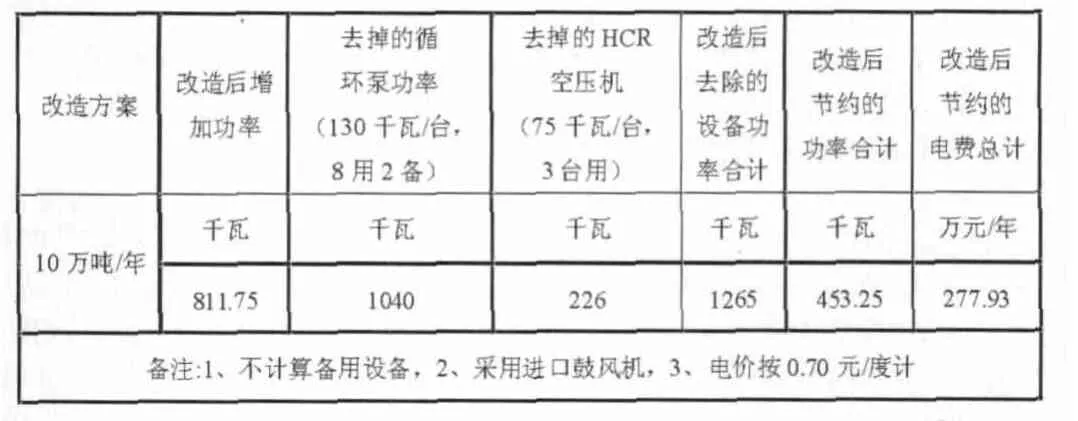

4 能耗對比

改造前后節能效果對比表(進口風機)(見表3)

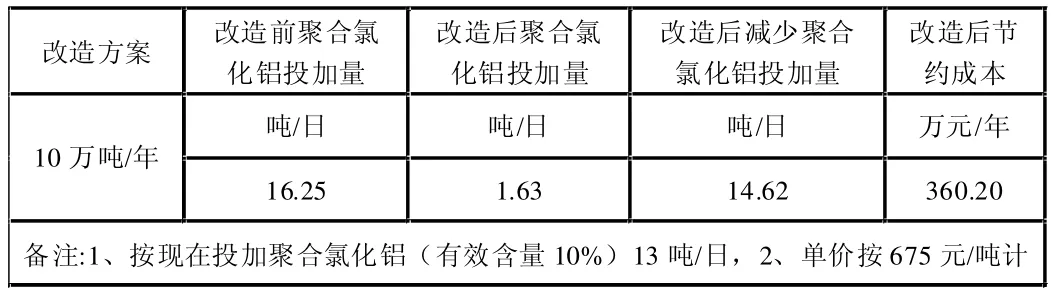

改造前后投加的聚合氯化鋁藥劑量對比表(見表4)

5 結論

通過本項目改造,節約了運行成本,有效解決由于污染負荷的增加而導致處理設施不能穩定達標運行的矛盾。采用HCR(高效生化反應塔)技術完善了污水處理工藝,提高了充氧能力和氧的利用率,同時由于該技術結構簡單,設計靈活,可適用于多種池型的設計與改進,該技術同樣適用于因產品結構調整,污染負荷增高,處理設施不穩定達標情況下好氧工藝的強化。若將該技術與厭氧水解結合在一起處理印染廢水,不僅能進一步提高COD的總去除率,對色度的去除也十分有效。HCR技術憑借其結構簡單,安裝靈活,氧的利用率高,操作管理方便等優點,必將在廢水治理和改造中得到推廣和應用。

表2 較優工況下排泥情況

表3

表4

[1]侯紅娟;董曉丹;李恩超;邵立憲.A/A/O工藝與A/O工藝處理焦化廢水的對比研究[J].全國冶金節水與廢水利用技術研討會文集,2009-09-08.

[2]溫勇,張永麗,何俊,周克釗,謝麗華,杜鵬亮.A/A/O工藝強化處理城市污水中試研究[J].人民黃河,2010-03-20.

[3]曹燕東,丁敏.污水處理廠多模式A/A/O工藝運行優化探討[J].科技資訊,2010-02-13.