統籌法管理在32M箱梁預制中的應用

鄭云雷 竇彥濤

(中鐵十九局集團有限公司,北京 100000)

1 統籌法在施工應用中的概念及其意義

統籌法又稱網絡計劃法,它是以網絡圖反映表達計劃安排,據以選擇最優工作方案,組織協調和控制生產(項目)的進度(時間)和費用(成本)使其達到預定目標,獲得更佳經濟效益的一種決策方法,它的特點是“統籌兼顧、合理安排”。

32M后張預應力箱梁預制的施工是由很多工序組成,工序與工序之間有多種必然的內在關聯,任何一個細小的環節不到位,都會影響整個箱梁預制的進度。統籌法就是按照施工的要求通過“工序流線圖”科學合理地安排工序,并經周密的分析研究和數字計算找出完成任務的關鍵工序。

2 統籌法在各工序中的應用

2.1 梁場臨設總體規劃及組織

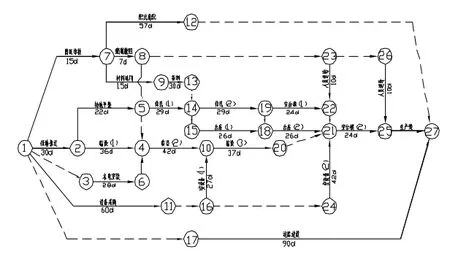

圖1經過分析整理后所繪制的網絡工序流線圖,具體是在梁場用地征地時,即進行運梁車、架梁機、攪拌站、門架等大型設備的廠家招標、投標采購工作。

征地結束首先進行場地規劃,根據規劃要求平整場地、架設電線、埋置水管、蒸氣管及鋪設便道,場地平整交叉施工。

職工臨時住房、材料倉庫、鋼筋棚、攪拌站、加油站、地磅房、鍋爐房、材料場、存料場按先后順序進行。

緊跟其后按照規劃設計同時興建。當臨設工程可以運行使用,具備生產能力時,預制梁臺座、存梁臺座、樁基及時進行施工。

在施工組織技術方面,對圖紙的審核、梁內外模板的選定,機械設備調試、試驗設備的檢驗、預制梁施工隊伍的調遣,沙石料等主要材料選用,高性能混凝土配合比的選配都在同時進行。提高了施工進度,按計劃完成預制梁的前期準備工作,保證了第一片梁的順利澆筑。

2.2 梁預制施工中主要工序的安排

從預制臺座上模板表面處理到梁體的起吊移梁是由很多種工序組成。32M后張預應力箱梁體積大、工程量多,每片梁混凝土327m3,鋼筋76t,鋼絞線9.98t。工廠化生產這樣大跨度箱梁還是第一次,每一片梁生產過程都有許多工序組成,各個工序之間錯縱復雜、相互聯系。

梁場32M預制臺座按設計要求制作了四個,要保證每天一片梁就必須控制每個制梁循環周期不超過四天(96小時),要達到這個目標,就應在每個施工循環階段,每個工序、每項施工任務中,積極組織協調,嚴格控制,使施工中人、物、機械等各種關系,能夠保持最好的結合。為此,我們應用統籌法給出如下施工組織安排:

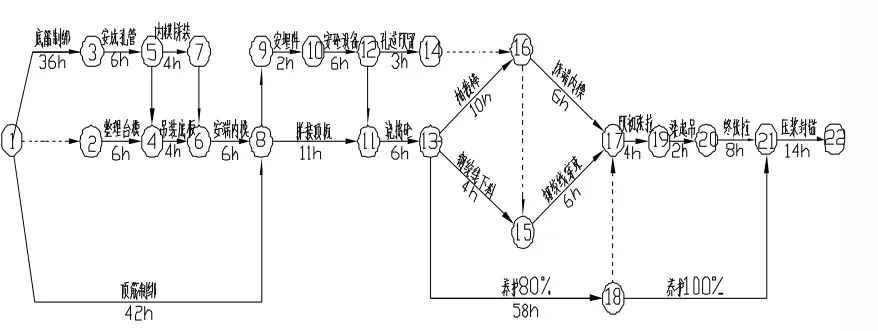

圖2是每個臺座預制梁的一個循環,各主要工序之間流線圖。

臺座模板表面處理:臺座模板(即梁外側模)拼裝校正后,第一道工序即進行表面打打磨處理刷脫模劑,再進行支座板、防落梁裝置安裝。模板處理完畢報檢時,起重門架掛好吊具準備底腹板鋼筋骨架吊裝。[鋼筋段]己提前進行了底腹板鋼筋綁扎、橡膠棒穿孔定位等工序。

底腹板鋼筋骨架吊裝:提前通知監理對底腹板鋼筋進行報檢。自行檢查橡膠棒接頭處連接,橡膠棒定位曲線等是否平順準確。起吊時注意鋼筋骨架變形情況,入模時沿著四角安裝的限位模具,將底腹板鋼筋放入臺座內。[模板段]提前將內模拼裝校正刷脫模劑,端頭模板表面處理、安裝錨墊板等工序同時進行。

內模安裝:底腹板鋼筋骨架吊裝就位,對好接地端子,檢查鋼筋保護層和預留孔道位置,確認無誤后,模板段安裝內模端模,檢查橡膠棒在錨墊板的位置是否順直,加放防漏半園橡膠堵塊。[鋼筋段]提前進行頂板鋼筋的報驗程序。

頂板拼裝:頂板鋼筋骨片與底腹板對接拼裝,考慮視線和對接位置準確性每次都應在白天進行。每片頂板鋼筋重量在37t左右,骨架面積大、起吊時容易受風影響,左右晃動不安全,掛放吊具時必須掌握中心位置,保持起吊后鋼筋骨片平穩、不變形。

頂板對接完畢,首先加墊下面保護層(大部分砼墊塊塊己在胎具上綁扎完畢),調整四周保護層厚度,保證防撞墻、豎墻、預埋鋼筋的準確位置,再進行鋼筋焊接和綁扎、預埋件安裝。[澆筑段]同時進行布料桿、輸送泵管、附著震動器、通氣孔、落水管、泄水管、吊裝孔等安裝,做好混凝土澆筑前期準備工作。頂板鋼筋及埋件的監理報檢工作亦提前進行。

梁混凝土的澆筑:32M后張預應力箱梁,混凝土數量327m3要求一次澆注成型。為了減少上層澆搗混凝土對下層混凝土的撓動影響,減少澆筑時產生過多的分層冷縫,要求每片梁混凝土澆筑時間不得超過6小時。

圖1

圖2 箱梁預制工藝流程

梁混凝土養護:砼面二次抹光結束,梁頂面復蓋土工布,灑水養護采用自動定時噴淋系統對頂板、內箱室進行噴水養護,梁體混凝土內預埋8個溫度傳感器,隨時傳出梁體內溫度變化情況。梁體混凝土澆筑8小時后,抽拔橡膠棒。24小時左右,己下好料的預初張拉鋼絞線穿束,當梁體混凝土達到設計強度60%(約50小時左右),拆除端頭模板、梁內模模板。隨即安裝鋼絞線錨具夾片,做好預、初張拉準備工作。

張拉壓漿:梁體混凝土養護60小時左右,強度可達到設計強度的80%,同條件試件預壓符合要求,箱梁的預、初張拉開始施工。預應力采用兩端同步左右對稱進行張拉。以油壓表數據為主,再以預應力筋伸長值進行校核,初張拉結束后梁體吊出臺位。該臺座進入下一片梁施工循環。

終張拉結束,在48小時內完成孔道壓漿工作,壓漿采用真空輔助壓漿工藝,完畢清除梁端殘留將雜物,刷防腐涂層、封錨。

3 施工人員的統籌安排

預制梁施工受臺座數量、工作時間、工期的限制,如鋼筋的制作、綁扎到底腹板和頂板對接。有些工序,如模板安裝與拆除、混凝土澆筑,就受時間、人員、和工程量的限制這就需要我們對其統籌安排。

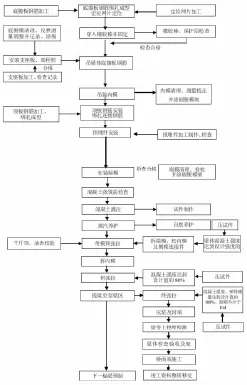

韶關制梁場將施工人員分成四個段:[鋼筋段]、[模板段]、[澆筑段]和[配屬段]。

圖3 箱梁預制工藝流程

[鋼筋段]負責預制梁鋼筋的制作和綁扎,從鋼筋下料、切斷、彎曲、對焊,到底腹板、頂板綁扎,吊裝和對接。全部工序定員定崗,各就各位。這樣每個人就是這個崗位的能手,既保證了施工進度又保證了施工質量。

[模板段]負責梁外模板、內模板、端模板表面處理和內模、端模板安裝、拆除,提梁存梁。其它工序如通氣孔、吊裝孔、泄水孔管預留,梁支座板、防落梁裝置板及埋件安裝作為調節工序,以調整在一個工作日里主工序的剩余時間。滿足施工要求,提高勞動效益。

[澆筑段]承擔預制梁混凝土的攪拌、運輸、澆筑、養護,預應力的穿束、張拉,梁體張拉后的壓漿、封錨等工序。每片梁混凝土澆筑,前后臺共需69人參加施工,每片梁澆筑時間一般不超過6小時。

[配屬段]負責場內大型機械設備操作及各種機械設備調試、維修、保養工作。各類型預埋件加工。操作手時刻在崗,機械設備定人維護,保證水、電的正常供給,機械設備滿負荷運行。

4 結束語

韶關制梁場利用統籌法對梁場的施工進行組織計劃管理。在組織施工安排,工序工藝操作,施工人員勞動管理等方面有效地利用資源(人、財、物),最大限度地縮短了生產周期,和相同的梁場預制項目相比較,臨設提前了三個月,預制的人工費同比降低了20%,達到了預期目標,提前完成武廣高鐵專線韶關制梁場32M后張預應力梁場預制任務。為我國高鐵事業的發展作出了巨大的貢獻。

[1]《客運專線預應力混凝土預制梁暫行技術條件》鐵科技[2004]120號

[2]《鐵路混凝土工程施工質量驗收補充標準》鐵建設[2005]160號

[3]《客運專線鐵路橋涵工程施工質量驗收暫行標準》鐵建設[2005]160號