CSP輥底式均熱爐鋼坯氧化燒損的數值模擬

歐儉平 ,趙迪,張興華,吳青嬌,王芳

(1. 中南大學 能源科學與工程學院,湖南 長沙,410083;2. 中南大學 材料科學與工程博士后流動站,湖南 長沙,410083)

鋼坯在加熱過程中表面會被氧化,生成氧化鐵皮,這不僅降低鋼的性能,而且降低鋼的成材率。近年來,鐵礦石價格持續增長,這進一步促使鋼鐵企業成本增加。優化鋼坯加熱工藝、降低氧化燒損量,對鋼鐵企業降低成本、提高經濟效益有重要意義。在加熱爐內,鋼坯的氧化過程是鐵元素透過氧化層向外擴散,煙氣中的氧化性氣體透過氧化層向鋼坯內部擴散并產生化學反應的結果。爐氣內的氧化性氣體主要為SO2,O2,CO2和H2O,根據氧化程度的不同,生成幾種不同的鐵的氧化物FeO,Fe3O4和Fe2O3[1]。在高溫環境下,鋼坯具有多項氧化特性。Basabe等[2]通過模擬熱軋前的鋼坯加熱過程研究了在不同加熱氣氛、加熱時間及加熱溫度下的氧化層成分,研究表明氧化層主要由FeO,Fe2O3及Fe3O4組成,各成分含量隨加熱條件的變化而變化。Chen等[3-7]研究了鋼坯在熱軋過程中氧化層的微觀表面形態及增長過程,其研究方法與結果為探討鋼坯在高溫加熱過程中的氧化行為提供了參考。曹杰等[8]利用電爐研究不同鋼種在空氣介質下加熱過程中的氧化行為,并測定氧化燒損量,實驗結果表明:氧化燒損量隨加熱時間的延長而增大,不同鋼種的氧化燒損量也不同。以上研究是在進行了多項簡化甚至脫離了實際鋼坯加熱環境條件下進行的,而鋼坯加熱過程大多在火焰爐中完成,由于燃燒過程不穩定,高溫煙氣對鋼坯的沖刷等產生不利影響,使鋼坯的氧化過程呈現出新的特點。65Mn鋼屬于含碳量較高的碳素結構鋼,該鋼種是緊湊式帶鋼生產(Compact strip production, CSP)工藝新開發鋼種之一[9]。在此,本文作者根據CSP均熱工藝特點,利用FLUENT軟件耦合鋼坯氧化燒損UDF程序研究65Mn鋼坯的在實驗均熱爐中的均熱過程,并研究氧化層動態增長對鋼坯與爐氣換熱的影響。

1 數值模擬

1.1 數學模型

1.1.1 爐內傳熱控制方程組

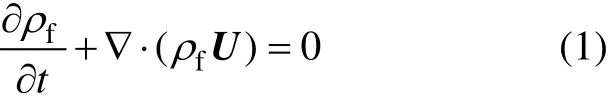

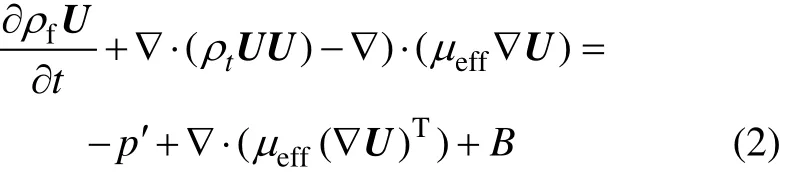

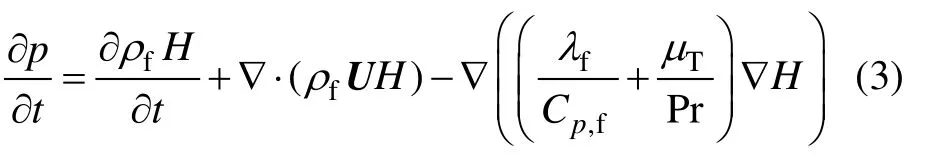

根據實驗均熱爐內流體流動及傳熱特點,選用k-ε湍流模型、DO(Discrete ordinates)輻射模型和 EDM(Eddy-dissipation model)燃燒模型模擬爐內氣相的流動與傳熱,其主要控制方程組如下[10-13]。

連續性方程:

動量方程:

能量方程:

對于鋼坯,導熱方程為:

式中:ρf為氣體密度;U為氣體速度;p為壓力;p′為修正的壓力;B為體積力;H為總熱焓;Cp,f為氣體比熱容;λf為氣體導熱率;μT為湍流黏性系數;μeff為氣體的有效黏度;ρs,Cp,s和λs分別為金屬材料的密度、比熱容、導熱率;Ts為金屬熱力學溫度。

1.1.2 氧化燒損計算模型

在實際工業加熱爐中,由鋼坯運動而引起的震動使部分鋼坯氧化層脫落,導致氧化層對鋼坯失去保護作用,這將進一步加劇鋼坯的氧化;與此同時,燃燒工況隨生產節奏的變化而變化,即爐內熱狀況并不是穩定不變的,這使得鋼坯的實際氧化物理過程十分復雜,導致建立鋼坯在加熱過程中的氧化燒損計算模型較困難;因此,需對其物理過程進行簡化,然后,考慮實際因素對模型進行修正。

首先考慮實驗爐燃燒工況穩定、有部分鋼坯氧化層脫落情況下的鋼坯氧化燒損情況。其氧化燒損量滿足下列微分方程[14]:

式中:w為鋼坯氧化燒損量,kg/m2;w0為初始氧化燒損量,kg/m2;t0為鋼坯開始加熱時間,min;A1和P1為常數,0.5<P1<1.0。

對式(5)兩邊同時積分,并利用式(6),令A=(P1+1)A1,P=(P1+1)-1,可得:

在實際鋼坯加熱過程中,在實驗爐內是動態升溫過程,爐內氣氛也不斷變化,因此,需對式(7)進行修正。系數A和P的修正計算公式如下:

式中:T為鋼坯溫度,K;T0為鋼坯入爐溫度,K;K和Pα為常數;Kα為平滑系數,0<Kα<1;KP>0。K,Pα,Kα,KP和PP均由實驗數據回歸得出,并且對于不同的鋼種稍不同,取值分別為1.5×10-15,5,0.60,0.75和0.015。

1.1.3 氧化層動態增長模型

由于氧化層的導熱系數小于奧氏體鋼的導熱系數,在鋼坯表面生成氧化層以后,鋼坯的加熱速度將明顯變小。因此,在鋼坯加熱過程中,氧化燒損的數值模擬必須考慮氧化層的增長對傳熱過程的影響。氧化層大致分為3層,即FeO層、Fe2O3層和Fe3O4層,為了降低計算難度,不考慮各分界面的變化,而且在均熱過程中,氧化層中的 Fe3O4含量最大,故將氧化層簡化為由Fe3O4單一成分組成[6,15]。氧化層的厚度可采用下式計算[1]:

式中:s為氧化層厚度,mm;ρ為氧化層密度,取5 t/m3;w(Fe)為氧化層中鐵的平均含量,取0.72。

為了降低計算難度,忽略氧化層實際增長過程對鋼坯周圍氣體流動的影響。根據現場氧化鐵皮厚度測試結果,在進行網格劃分時,將氧化層的厚度在幾何上假定為 2 mm。同時,為揭示氧化層動態增長過程對鋼坯加熱過程的影響,利用等效熱阻和等效質量法,將氧化層動態增長的過程轉化為氧化層導熱系數和密度動態變化的過程,其推導過程如下。

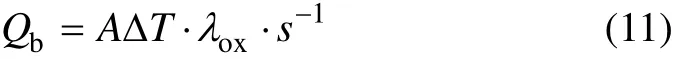

鋼坯導熱過程示意圖如圖1所示,鋼坯從爐氣中吸收的熱量Q透過氧化層向鋼坯基體傳遞,其中,由氧化層吸收熱量Qox,透過氧化層傳遞給鋼坯基體的熱量Qb=Q-Qox可由下式計算:

式中:A為鋼坯表面積,m2;λox為氧化層導熱系數;ΔT為氧化層與鋼坯基體間的溫差,K。

圖1 鋼坯導熱過程示意圖Fig.1 Schematic map of heat conduction of slab

事實上,在進行網格劃分時,將氧化層厚度假定為δox,即2 mm固定不變,為考慮氧化層對鋼坯加熱過程的影響,應用等效熱阻法引入計算導熱系數λca,在計算程序中熱阻以δox/λca形式出現。λca為實際氧化層厚度的函數,其計算公式為:

同樣,氧化層的增長將使氧化層的質量增大,應用等效質量法將氧化層厚度的增大過程轉化為氧化層密度的動態增大過程,其計算式為:

1.2 研究對象與網格劃分

研究對象為具有方形爐膛、原為測試自行設計燃氣式燃燒器性能的實驗均熱爐。爐膛內部裝有調節爐膛溫度并起支撐鋼坯試樣作用的水平蛇形水管,在實驗均熱爐的2個平行側面安裝2個結構相似的燃燒器。為了減少網格劃分和降低計算難度,忽略蛇形水管。鋼坯的加熱只需1個燃燒裝置,故幾何建模時只考慮1個燃燒器。如圖2所示,在網格劃分過程中對主要燃燒區、鋼坯加熱區及其表面氧化層進行網格加密。

圖2 實驗均熱爐網格劃分Fig.2 Grid of experimental furnace

1.3 邊界條件與計算工況

參照CSP均熱工藝特點和實驗均熱爐的實驗結果設置燃料流量及空氣預熱溫度,使爐溫達到工藝要求[16]。所用燃料為石油液化氣,其低位發熱量為93.793 3 MJ/m3,氧化層的初始氧化燒損量為1 kg/m2。

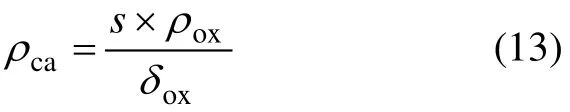

鋼坯固體表面采用壁面邊界條件,發射率為0.8。鋼種為 65Mn,其熱物性參數由經驗公式計算得到[1,17],其導熱系數和比熱容擬合計算公式如下。

(2)65Mn鋼比熱容Cp:

采用標準壁面函數法,對近壁面流場速度的計算進行近似處理;實驗均熱爐墻內襯有優質耐火材料,其散熱可以忽略,為絕熱邊界條件。

在計算過程中,首先按照穩態進行計算,將爐溫穩定,并達到工藝要求,然后,嵌入氧化燒損 UDF程序進行非穩態計算。為了減少計算時間,湍流模型每計算10步耦合1次輻射傳熱;速度壓力場計算采用SIMPLEC法修正;控制方程采用二階迎風格式離散。

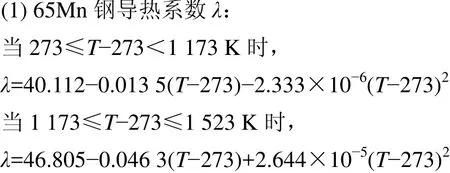

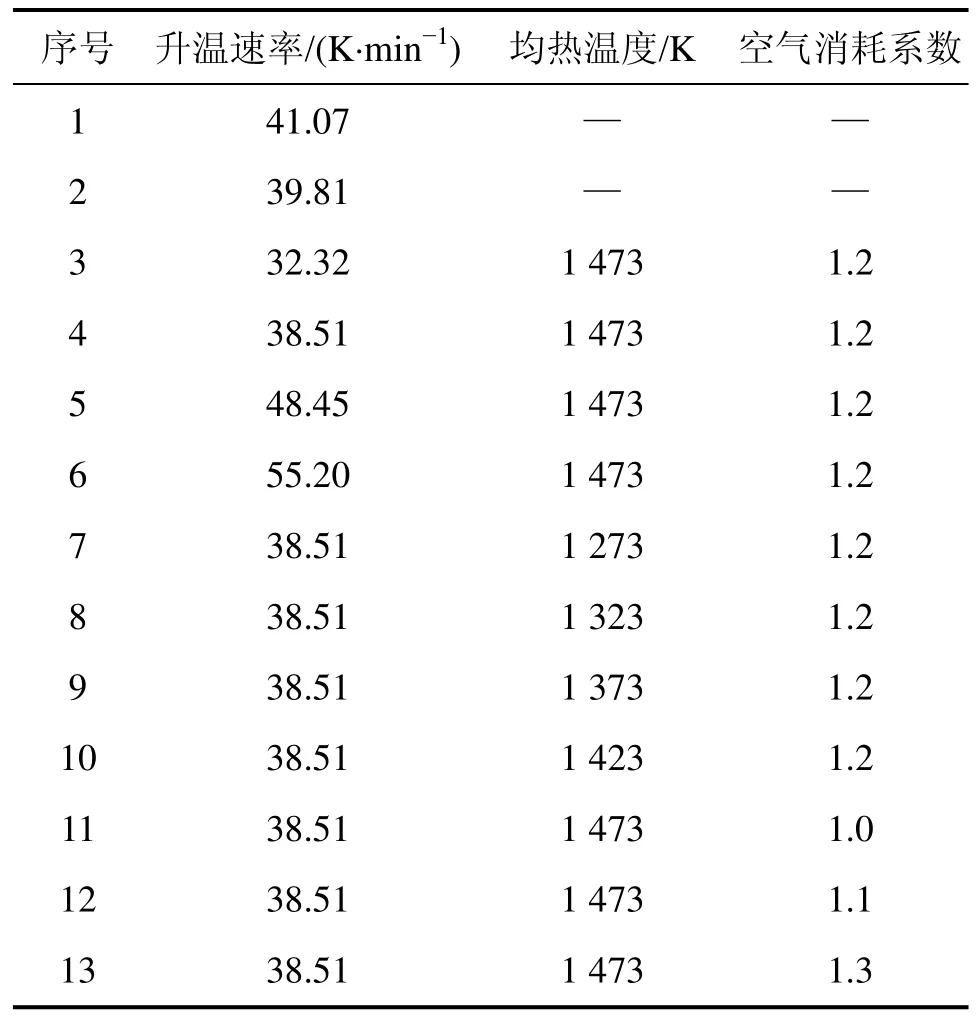

計算工況:首先計算2組在相同爐溫下,不存在鋼坯氧化和存在鋼坯氧化情況時的升溫過程,以揭示鋼坯表面的氧化層鋼坯對加熱速度的影響。鋼坯氧化特性工況考慮溫升率、均熱溫度、空氣消耗系數、保溫時間4個因素,具體計算工況如表1所示,其中:入爐溫度均為1 073 K,均熱保溫時間為20 min。

表1 計算工況Table 1 Computational cases

2 結果與分析

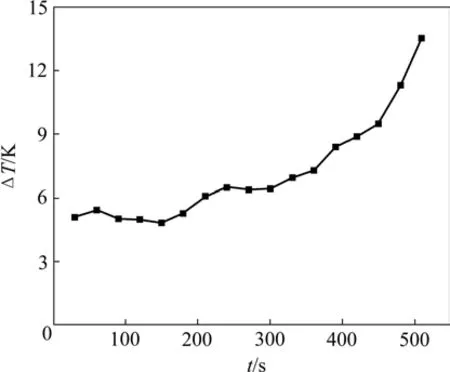

在鋼坯加熱過程中,由于存在鋼坯表面氧化層,增大了鋼坯與爐氣間的換熱熱阻。氧化層對鋼坯加熱過程的影響如圖 3所示,可見:在鋼坯入爐溫度為1 073 K、要求加熱到相同爐溫的條件下,不存在鋼坯氧化過程時的鋼坯平均溫度與存在氧化過程時的平均溫度之差(ΔT)隨加熱時間的延長近似呈遞增趨勢;根據表1,對于整個加熱過程的平均溫升率,前者為41.07 K/min,后者為39.81 K/min。可見:氧化層的存在增大了鋼坯的導熱熱阻。

圖3 氧化層對鋼坯加熱過程的影響Fig.3 Influence of oxide scale on reheated process of slab

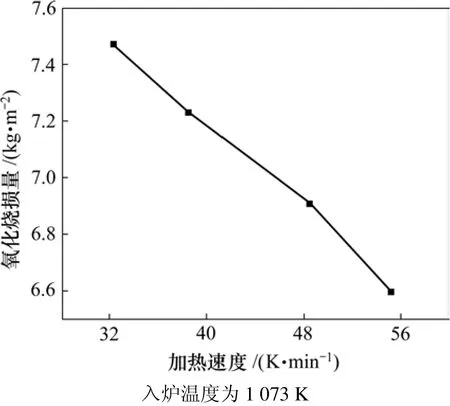

2.1 加熱速度對氧化燒損量的影響

加熱速度對氧化燒損量的影響見圖 4。可見:當入爐溫度為1 073 K,以不同的加熱速度加熱到1 473 K,并保溫20 min后,鋼坯的氧化燒損量隨加熱速度的升高而減小。這主要是因為加熱速度的增大使得鋼坯在高溫煙氣中的時間減少;在保溫時間不變時,總在爐時間減少。在CSP工藝中,承擔均熱功能的輥底式均熱爐銜接生產節奏并不相同的連鑄機和連軋機。實際上,輥底式均熱爐的加熱段和均熱段的劃分并不是固定的,而是根據鋼坯溫度是否達到指定溫度不斷變化,因而當鋼坯以較少的時間達到均熱溫度而快速進入均熱保溫時,意味著輥底爐有更多的均熱緩沖時間。

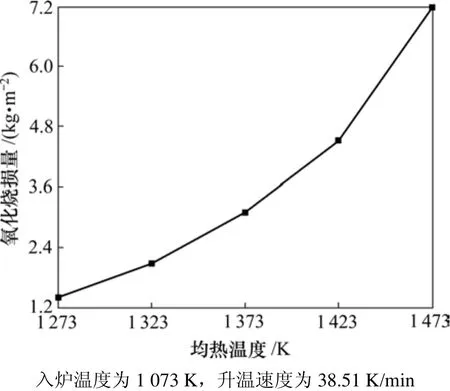

2.2 均熱溫度對氧化燒損量的影響

均熱溫度對氧化燒損量的影響如圖5所示。可見:當入爐溫度為1 073 K,以38.51 K/min加熱速度分別加熱到1 273,1 323,1 373,1 423和1 473 K,并保溫20 min時,鋼坯的氧化燒損量隨均熱溫度的增高而迅速增加;當均熱溫度為1 273 K時,鋼坯的氧化燒損量僅為1.396 kg/m2;而在1 473 K時,鋼坯的氧化燒損量增加到7.2 kg/m2。事實上,鋼坯的氧化過程是鐵元素透過氧化層向外擴散,煙氣中的氧化性氣體元素透過氧化層向鋼坯內部擴散并產生化學反應的過程。當鋼坯表面的溫度增高時,鐵元素與氧化性氣體元素的擴散性將增強,從而使氧化層的厚度急劇增加。

圖4 氧化燒損量與加熱速度的關系Fig.4 Relationship between quantity of loss of iron scale and rates of heating

圖5 氧化燒損量與均熱溫度的關系Fig.5 Relationship between quantity of loss of iron scale and soaking temperature

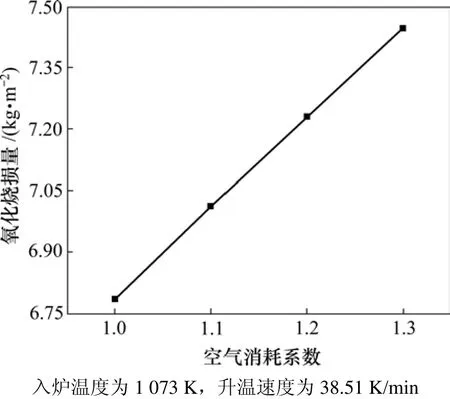

2.3 空氣消耗系數對氧化燒損量的影響

空氣消耗系數對氧化燒損量的影響如圖6所示。可見:當入爐溫度T0為1 073 K,以38.51 K/min加熱速度到1 473 K,并在空氣消耗系數分別為1.0,1.1,1.2和1.3的氣氛中保溫20 min,鋼坯的氧化燒損量隨空氣消耗系數的增加近似呈線性增加。這主要是因為在實際燃燒工況的調節過程中,采用較大的空氣消耗系數時,未參與燃料燃燒的助燃風增多,均熱爐內含有大量的殘留氧氣,加劇了鋼坯的氧化。因此,在滿足燃料燃燒充分的前提下,應使用較小的空氣消耗系數,減小爐內氧化性氣體成分。

圖6 氧化燒損量與空氣消耗系數的關系Fig.6 Relationship between quantity of loss of iron scale and coefficient of air consumption

3 模型的驗證

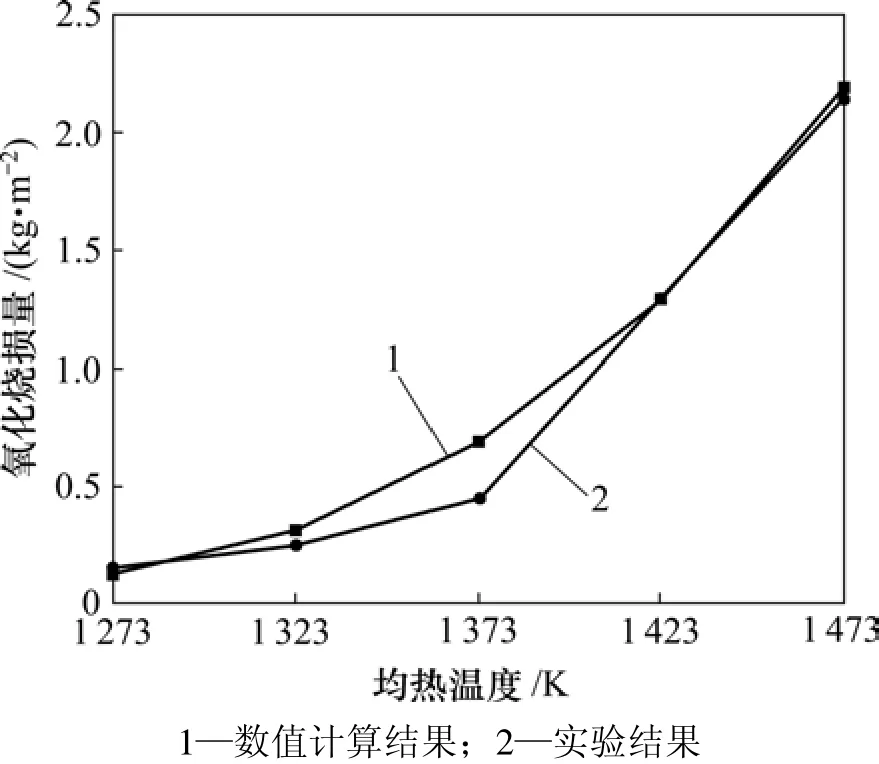

為了驗證所建氧化燒損模型的適用性,根據文獻[8]中鋼坯氧化燒損實驗工況進行數值模擬,即以1 173 K為入爐溫度和固定升溫速度加熱到1 273,1 323,1 373,1 423和1 473 K,并保溫20 min,數值計算與實驗結果如圖7所示。可見:氧化燒損量均隨加熱溫度的升高而升高,變化趨勢一致;當加熱溫度為1 273,1 423和1 473 K時,數值計算結果和實驗結果基本吻合,但燒損量的數值計算結果在1 323和1 373 K時明顯比實驗值偏大。其主要原因是:鋼坯加熱氧化燒損數學模型是基于多項假設前提下建立的,各系數的選取存在一定的主觀性;而實驗條件是在空氣介質氣氛下加熱,導致數值計算時所設定的條件不能完全逼近實驗條件。但注意到在CSP均熱工藝中,鋼坯的均熱溫度多在1 373 K以上,故數值計算結果在該溫度范圍內與實驗結果較吻合。

圖7 不同均熱溫度時氧化燒損量數值計算與實驗結果對比Fig.7 Comparison results of numerical simulation with experimental results at different soaking temperatures

4 結論

(1)鋼坯在加熱過程中表面生成的氧化層增大了換熱過程中的導熱熱阻,減小了鋼坯的升溫速度,在一定程度上增大了總在爐時間。

(2)氧化燒損量隨升溫速度的增大而減小。加熱速度的增大減小了鋼坯在高溫煙氣中的時間,并使鋼坯的總在爐時間減小。在CSP工藝中,應增大加熱速度,以減少鋼坯的氧化燒損量。

(3)氧化燒損量隨均熱溫度的增大而迅速增加:當均熱溫度為1 273 K時,鋼坯的氧化燒損量為1.396 kg/m2,而在1 473 K時,氧化燒損量急劇增加到7.230 kg/m2。因此,在滿足軋制工藝的條件下,應盡可能減小均熱溫度。

(4)氧化燒損量隨空氣消耗系數的增加近似呈線性增加,在滿足燃料燃燒充分的前提下,應使用較小的空氣消耗系數,以減小爐內氧化性氣體成分。

[1] 蔡喬方. 加熱爐[M]. 北京: 冶金工業出版社, 1982: 149-158.CAI Qiao-fang. Reheating furnace[M]. Beijing: Metallurgy Industry Press, 1982: 149-158.

[2] Basabe V V, Szpunar J A. Phase composition of oxide scales during reheating in hot rolling of low carbon steel[J]. Steel Research International, 2006, 77(11): 818-824.

[3] Chen W C, Samarasekera I V, Kumar A, et al. Mathematical modelling of heat flow and deformation during rough rolling[J].Ironmaking and Steelmaking, 1993, 20(3): 113-125.

[4] SUN W H, TIEU A K, Jiang Z Y, et al. Oxide scales growth of low-carbon steel at high temperatures[J]. Journal of Materials Processing Technology, 2004, 155/156(1/3): 1300-1306.

[5] SUN W H, TIEU A K, JIANG Z Y, et al. Surface characteristics of oxide scale in hot strip rolling[J]. Journal of Materials Processing Technology, 2003, 140(1/3): 76-83.

[6] Torrees M, Colas R. A Model for heat conduction through the oxide layer of steel during hot rolling[J]. Journal of Materials Processing Technology, 2000, 105(3): 258-263.

[7] Tang J, Tieu A K, Jiang Z Y. Modelling of oxide scale surface roughness in hot metal forming[J]. Journal of Materials Processing Technology, 2006, 177(1/3): 126-129.

[8] 曹杰, 項長祥, 陳冬, 等. 幾種高速鋼的氧化脫碳行為[J]. 北京科技大學學報, 2000, 22(1): 16-30.CAO Jie, XIANG Chang-xiang, CHEN Dong, et al. Oxidation and decarbonisation behavior of several high speed steels[J].Journal of University of Science and Technology Beijing, 2000,22(1): 16-30.

[9] 傅杰. 新一代低碳鋼: HSLC鋼[J]. 中國有色金屬學報, 2004,14(S1): 82-90.FU jie. New generation low carbon steel: HSLC steel[J]. The Chinese Journal of Nonferrous Metal, 2004, 14(S1): 82-90.

[10] 范維澄, 萬躍鵬. 流動及燃燒的模型與計算[M]. 合肥: 中國科技大學出版社, 1992: 33-35.FAN Wei-cheng, WAN Yue-peng. Modellings and computations of fluid flow and combustion[M]. Hefei: University of Science and Technology of China Press, 1992: 33-35.

[11] 趙堅行. 燃燒的數值模擬[M]. 北京: 科學出版社, 2002:98-118.ZHAO Jian-xing. Numerical simulation of combustion[M].Beijing: Science Press, 2002: 98-118.

[12] OU Jian-ping, MA Ai-chun, ZHAN Shu-hua, et al. Dynamic simulation on effect of flame arrangement on thermal process of regenerative reheating furnace[J]. Journal of Central South University of Technology, 2007, 14(2): 243-247.

[13] 肖澤強, 朱苗勇. 冶金過程數學數值模擬分析技術的應用[M].北京: 冶金工業出版社, 2006: 18-21.XIAO Ze-qiang, ZHU Miao-yong. Applications of numerical simulation for analysis of metallurgical process[M]. Beijing:Metallurgy Industry Press, 2006: 18-21.

[14] 張正言. 寶鋼熱軋加熱爐氧化燒損計算模型的建立和實施[J].寶鋼技術, 2003(4): 30-32.ZHANG Zheng-yan. Establishment and implementation of mathematical model for ignition loss in Bao Steel reheating furnace[J]. Bao Steel Technology, 2003(4): 30-32.

[15] Jiro T, Kin-Ya W, Toshimichi M, et al. Manufacture of wire rods with good descaling property[J]. Trans Iron Steel INST, 1982,22(8): 646-656.

[16] 歐儉平, 吳慧卿, 肖佩林, 等. 新型燃氣燃燒器性能試驗研究[J]. 金屬熱處理, 2007, 32(10): 85-87.OU Jian-ping, WU Hui-qing, XIAO Pei-lin, et al. Experimental study on the performance of a new type gas fired burner[J]. Heat Treatment of Metals, 2007, 32(10): 85-87.

[17] 陳家祥. 連續鑄鋼手冊[M]. 北京: 冶金工業出版社, 1991:254.CHEN Jia-xiang. Manual book of continuous cast steel[M].Beijing: Metallurgy Industry Press, 1991: 254.