橡膠粉水泥混凝土路面沖磨性能試驗研究

覃 峰,馬福榮,黃瓊念,何壯彬

(1.廣西交通職業技術學院,廣西南寧 530023;2.廣西經濟管理干部學院,廣西南寧 530007)

1 概述

水泥混凝土路面具有強度高、整體性好、穩定性優良等優點被廣泛應用于高等級公路的路面,但由于水泥混凝土路面存在剛度大,脆性高、破損難于修復等缺點,制約了它進一步在道路路面上的應用。隨著復合材料理論的發展,國內外學者提出對水泥混凝土改性后應用于道路路面的方法,如摻纖維、改變粗集料級配、摻聚合物乳液等[1],這些方法都能在一定程度上改善水泥混凝土路面的缺點,但也存在一定的局限性。橡膠粉是一種高彈性物質,將其摻入水泥混凝土中可以降低混凝土路面的剛度和脆性,改善和延緩混凝土路面的受力破壞途徑和過程。同時,橡膠粉中含有一定量的纖維,可以有效地提高和改善應力集中效應對路面的破壞,有效減少和壓抑裂縫的產生和擴展。

橡膠粉是一種廢棄物,來源于廢舊汽車輪胎。2004年我國廢舊輪胎產生量己超過 1.12億條,質量約 320萬 t,預計到 2010年,我國輪胎生產量將達到 3億多條,同時廢舊輪胎產生量將超過 2億條,其質量將達到 520萬 t[2]。日益增加的廢汽車輪胎的處理已成為全球性環境及資源難題,將橡膠粉作為水泥混凝土路面的改性材料,符合我國發展循環經濟的國策。同時,我國是世界水泥產量第一大國,每年水泥產量約占世界的一半,發展水泥混凝土路面符合我國產業和社會需要。本文在研究橡膠粉水泥混凝土路面的路用性能及機理研究、橡膠粉水泥混凝土路面溫度穩定性等大量研究基礎上[3~5],從橡膠粉水泥混凝土的抗沖擊、耐磨、動水沖磨等性能方面來研究橡膠粉水泥混凝土路面的沖磨性能。

2 試驗原材料和配比

(1)水泥。采用廣西華潤紅水河水泥公司生產的紅水河牌 P.O42.5R級普通硅酸鹽水泥,各項性能指標滿足規范要求。

(2)砂。采用南寧市四塘河砂場產品,細度模數2.80的中粗河砂,連續級配,表觀密度為2 587 kg/m3,各項性能滿足規范要求。

(3)碎石。采用南寧市武鳴碎石場生產的 2~31.5mm連續級配石灰巖碎石,表觀密度2 796 kg/m3,各項性能滿足規范要求。

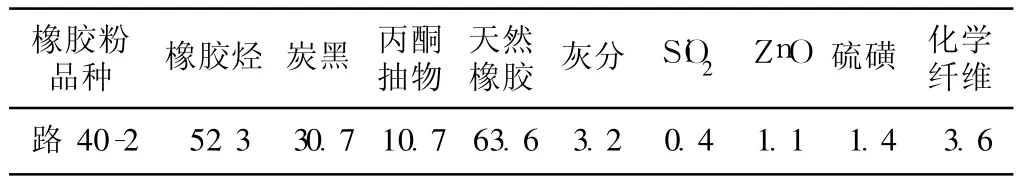

(4)橡膠粉。廣西南寧市廣源細膠粉廠生產的廢舊輪胎橡膠粉,粒徑為 40目(0.42 mm)的纖維橡膠粉,纖維含量不小于 3%,其化學成分見表1。

表1 橡膠粉化學成分 %

(5)外加劑。廣西南寧市宏泰混凝土外加劑廠生產的 HTA-I型減水劑,減水率為 15%[6]。

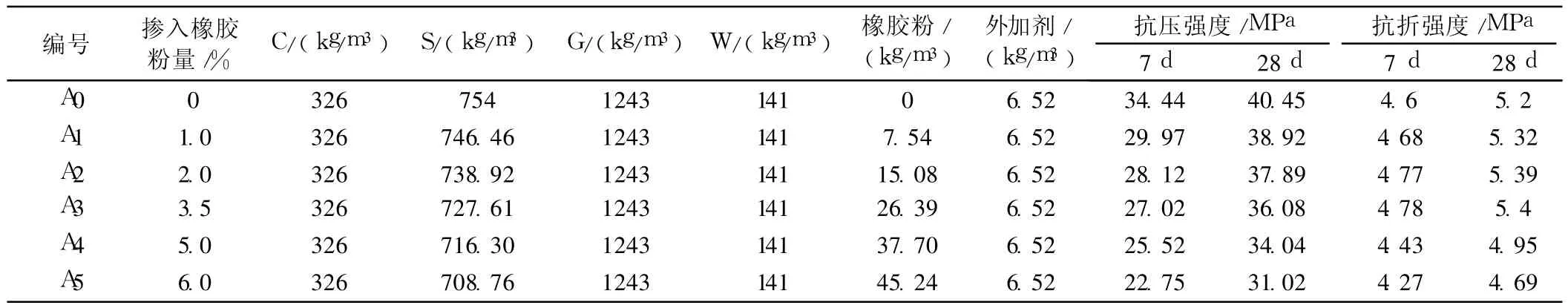

(6)試驗配合比。本試驗為了加強橡膠粉與水泥砂漿的粘結效果,先將橡膠粉放入含 1%NaOH溶液中浸泡 30min,30min后用清水洗凈,晾曬至飽和面干。然后利用摻入 0%、1.0%、2.0%、3.5%、5.0%、6.0%的橡膠粉代替同質量砂,其中摻入 0%橡膠粉作為參照組,其設計強度等級為 C35、抗折強度 fcf≥5.0MPa的道路路面水泥混凝土。根據 JGJ55—2000普通混凝土配合比設計規程,計算出初步配合比,試拌調整,得出基準配合比,在此基礎上,經 7 d齡期的強度檢驗,確定各組混凝土配合比,如表2所示。

表2 各組混凝土配合比

試件的制作是采用強制式混凝土攪拌機拌和,在振動臺上振動密實成型。24 h后拆模,立即搬入養護室浸水養護。養護室的溫度為 20±2℃,相對濕度為95%以上,室內溫、濕度均勻。

3 橡膠粉水泥混凝土路面沖磨性能試驗

水泥混凝土路面直接與汽車輪胎接觸,汽車行駛過程中的啟動、緊急制動、加速或減速對路面都產生巨大沖擊(在機場跑道最顯著,像飛機每次起飛、降落對跑道路面都產生上百噸的沖擊力[7])。汽車行駛過程汽車輪胎與路面摩擦產生向前驅動力,汽車輪胎與路面之間的摩擦消磨汽車輪胎和水泥混凝土路面的結構材料,使得汽車輪胎、水泥混凝土路面材料面層微小顆粒脫離結構主體,造成汽車輪胎、水泥混凝土路面的損傷,引發汽車輪胎破損、報廢和水泥混凝土路面的損傷。同時,水泥混凝土路面面板底部基層如果存在動水壓力和真空水壓引發基層沖刷、溶蝕,在動水壓力和真空水壓作用下形成的高速水流不僅對基層產生沖刷作用,而且對混凝土路面底板產生巨大的沖磨破壞作用。試驗通過測定混凝土路面抗沖擊性能、抗磨耗性能及抗雨水沖磨性能,評價橡膠粉水泥混凝土路面的沖磨性能。

3.1 橡膠粉水泥混凝土沖擊韌性

由于交通量的增長和車輛超載現象嚴重,水泥混凝土路面受重復沖擊動載作用而破壞的現象愈來愈嚴重,混凝土抗沖擊性能的高低是評價混凝土動態性能的一個重要方面。研究水泥混凝土路面的抗沖擊性能,有利于從路面建造階段就采取措施,以避免或減少水泥混凝土路面使用過程中在沖擊動載作用下的破壞現象,延長路面的使用壽命。

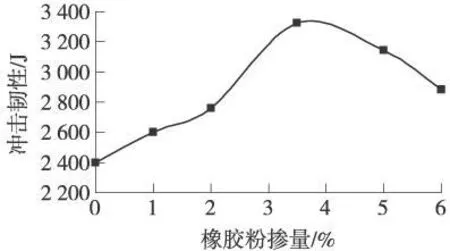

目前國內外對混凝土的沖擊試驗尚無統一的方法,在沖擊荷載的施加方式上有落球(錘)試驗和擺錘試驗等,而在試件的受力形式上,一般有壓縮和彎曲兩種。本課題參考美國 ACI—544委員會推薦的沖壓沖擊試驗方法,即用落錘沖擊圓板試驗,試驗裝置如圖1所示。沖擊試件為圓柱體,高度 h=64 mm,直徑 D=150mm,落錘質量 4.5 kg,落距 457mm,每組制作 6個試件。試驗結果如圖2、圖3所示。

圖1 抗沖擊性能試驗裝置

圖2 橡膠粉水泥混凝土抗沖變化曲線

圖3 橡膠粉水泥混凝土沖擊韌性變化曲線

由圖2、圖3可知:第一,摻入適量橡膠粉顆粒可以明顯提高水泥混凝土的抗沖擊韌性,橡膠粉水泥混凝土的抗沖擊韌性與橡膠粉摻量之間呈近似開口向下的二次拋物線關系。橡膠粉顆粒摻量在 3.5%附近時,橡膠粉水泥混凝土抗沖擊韌性最佳,隨著橡膠粉摻量繼續增大,混凝土的抗沖擊韌性有所下降,但還是比未摻橡膠粉顆粒的基準水泥混凝土抗沖擊韌性好。主要原因是當摻入適量橡膠粉顆粒時,橡膠粉顆粒充分被水化產物或混凝土膠砂裹覆[4],混凝土內部未存在薄弱接觸界面,此時混凝土中橡膠粉顆粒高彈性的優點充分發揮能夠有效的吸收和化解沖擊能,所以混凝土的抗沖擊韌性提高。當隨著橡膠粉顆粒摻量過多時,混凝土內部存在未被水化產物或混凝土膠砂裹覆的橡膠粉顆粒,此類橡膠粉顆粒與周圍接觸界面的粘結力差,形成材料的薄弱區,摻量越多,混凝土內部接觸界面薄弱區越多,所以混凝土抗沖擊韌性下降。但由于橡膠粉顆粒是一種高彈性材料,它具有吸收和緩沖沖擊的作用,雖然橡膠粉顆粒摻量過大形成過多薄弱區,其抗沖擊性能還是比基準混凝土優;第二,從混凝土的初裂次數和終裂次數之差可發現:素混凝土的脆性較強,當沖擊數 115次時出現初裂后,再經過 4次沖擊即 119次沖擊作用時達到終裂。摻入橡膠粉顆粒可以有效地延長混凝土從初裂到終裂作用次數,這種延長效果隨橡膠粉顆粒摻量的增加更為顯著。主要原因是橡膠粉顆粒是一種高彈性材料,可以降低混凝土的脆性。同時,橡膠粉顆粒可以作為應力的緩沖區,能夠吸收大部分的沖擊能。

3.2 耐磨性試驗分析

水泥混凝土路面直接與車輛輪胎接觸,車輛在高速行駛過程中汽車輪胎與路面產生巨大的摩擦力,在長時間摩擦力作用下,造成路面表層微小顆粒脫離混凝土結構飛揚,如果微小顆粒大面積脫離造成混凝土路面磨損,結構出現病害。特別是橡膠粉水泥混凝土路面,由于橡膠顆粒較小,其與混凝土內部接觸界面存在多種狀況,研究橡膠粉水泥混凝土耐磨性對其廣泛應用于道路路面工程中是很有必要的。

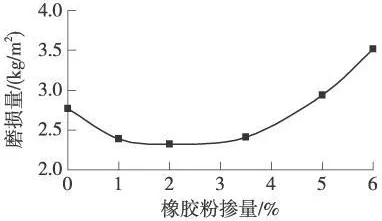

本試驗參照《公路工程水泥及水泥混凝土試驗規程》(JTG E30—2005)規定將試件制成 150 mm×150 mm×150mm立方體,試件養護至 27 d齡期從養護地點取出,擦干表面水分放在室內空氣中自然干燥 12 h,再放入(60±5℃烘箱中,烘12h至恒重。試件烘干處理后放至室溫,刷凈表面浮塵。將試件放至耐磨試驗機的水平轉盤上(磨削面應與成型時的頂面垂直),用夾具將其輕輕緊固。在 200N負荷下磨 30轉,然后取下試件,刷凈表向粉塵稱重,記下相應質量 m1,該質量作為試件的初始質量。然后在 200N負荷下磨 60轉,然后取下試件,刷凈表面粉塵稱重,并記錄剩余質量m2。

以 3塊試件磨損量的算術平均值作為試驗結果,結果計算精確至 0.001 kg/m2。當其中一塊磨損量超過平均值 15%時,應予以剔除。取余下兩塊試件結果的平均值作為試驗結果,如兩塊磨損量均超過平均值15%時,應重新試驗。試驗結果如圖4所示。

圖4 橡膠粉水泥混凝土耐磨性試驗

由圖4可知:第一,摻入橡膠粉后混凝土的耐磨性隨著橡膠粉摻量先升后降,當橡膠粉摻量大于 3.5%后,混凝土耐磨性降低;第二,從橡膠粉水泥混凝土耐磨曲線發現,摻入 1%、2%、3.5%橡膠粉的混凝土耐磨性能優于未摻入橡膠粉的基準水泥混凝土,其單位面積磨損量比未摻橡膠粉的基準水泥混凝土降低13.7%、15.9%、12.2%。當橡膠粉摻量大于 3.5%時,混凝土的耐磨性能開始惡化。當橡膠粉摻量為5.0%、6%時,橡膠粉水泥混凝土單位面積磨損量比未摻橡膠粉的基準水泥混凝土提高了 9.2%、27.5%。

產生原因:起初摻入一定量橡膠粉,水泥混凝土的抗磨性能有所提高,主要是因為摻入橡膠粉可以有效改善水泥混凝土路面剛度,提高混凝土路面的變形能力,從而有效的降低和緩解車輪摩擦作用產生的摩擦力,減少混凝土路面的磨耗。隨著橡膠粉摻量增加,水泥混凝土中未被水化產物或膠砂裹覆的橡膠粉顆粒增多,此類橡膠粉顆粒與周圍結構的粘附力較低,在車輪荷載作用下,容易被車輪摩擦作用產生的摩擦力被帶出,從而增加混凝土路面的磨耗。

3.3 橡膠粉水泥混凝土動水抗沖磨性能

當路表水進入水泥混凝土面層與基層交界面,并且滯留在交界面上形成自由水,當車輛荷載作用時,每輛高速行駛的車輛通過時都會產生巨大的水壓力和抽吸力[8~9],從而對基層和混凝土路面材料造成沖刷。當高速行駛車輛通過時,輪下壓力會將輪下結構層中的水壓擠,而車輪駛離又會產生相當大抽吸力,這兩種力的瞬時作用,能將滯留在基層頂面上的滯留水產生巨大的動水壓力和瞬時沖力,從而沖刷基層材料和水泥混凝土面層底板。由于基層材料受沖刷使得其材料中細小砂、石脫落到水中,這些夾砂、泥、石等雜物的高速水流對水泥混凝土面層底板造成沖刷和磨損破壞。所以水泥混凝土路面應當具備一定的抗沖磨性能。

混凝土的抗沖磨性能主要通過混凝土的抗沖磨強度和質量磨損率兩指標來衡量[10],本試驗參照《水工混凝土試驗規程》(DL/T—2001),采用水下鋼球法來測定利用摻入 0%、2.0%、3.5%、5.0%、6.0%的橡膠粉代替同質量砂的橡膠粉水泥混凝土的抗沖磨強度和質量磨損率,試驗結果如圖5、圖6所示。

圖5 橡膠粉水泥混凝土抗沖磨強度變化曲線

圖6 橡膠粉水泥混凝土質量磨損率變化曲線

由圖5、圖6可知:第一,隨著橡膠粉摻量的增加,混凝土的抗沖磨強度曲線呈現拋物線發展趨勢。當橡膠粉摻量小于 3.5%時,混凝土的抗沖磨強度隨著橡膠粉摻量增加而增加。當橡膠粉摻量大于 3.5%時,混凝土的抗沖磨強度隨著橡膠粉摻量增加而降低。橡膠粉摻量為 3.5%左右時,混凝土的抗沖磨強度最大。橡膠粉摻量為 2.0%、3.5%、5.0%、6.0%時,橡膠粉水泥混凝土與基準水泥混凝土相比,其抗沖磨強度分別提高了 11.7%、20.0%、7.9%、-7.5%;第二,隨著橡膠粉摻量的增加,混凝土的抗沖磨質量損率也呈現拋物線發展趨勢,當橡膠粉摻量為 3.5%左右時,混凝土的抗沖磨質量損率最小。橡膠粉摻量為 2.0%、3.5%、5.0%、6.0%時,橡膠粉水泥混凝土與基準水泥混凝土相比,其抗沖磨質量損率分別減少了 13.3%、21.9%、1.1%、-2.5%。

不同橡膠粉摻量時,橡膠粉水泥混凝土抗沖磨性能變化的原因是:當橡膠粉摻量適當時,橡膠粉在混凝土中主要起填充作用,在混凝土受沖磨時起著一定的緩解作用。同時,橡膠粉中含有一定量的纖維,這些纖維在一定程度阻礙由于沖磨作用對混凝土產生的破壞,牽制混凝土碎塊從基體中剝落,使得混凝土碎塊從基體中剝落需要消耗更多的能量,從而提高混凝土的抗磨性能;當橡膠粉摻量過大時,由于游離狀態的橡膠與水泥漿體的結合界面比較脆弱,在水的沖磨作用下,此結合界面容易產生破壞,從而使混凝土抗沖磨性能下降。

4 結 論

(1)根據橡膠粉水泥混凝土沖擊性能試驗分析,摻入橡膠粉可以提高水泥混凝土的抗沖擊韌性,當橡膠粉摻量在 0%~3.5%時,混凝土的抗沖擊韌性顯著提高,橡膠粉摻量在 3.5%附近范圍混凝土的抗沖擊韌性達到頂峰,隨著橡膠粉摻量繼續增大,混凝土的抗沖擊韌性有所降低。同時,橡膠粉摻量越多,混凝土終裂和初裂次數差就越大,說明橡膠粉具有吸收和緩解應力沖擊性能。

(2)根據橡膠粉水泥混凝土耐磨性能試驗分析,當橡膠粉摻量在 1%~3.5%,橡膠粉水泥混凝土單位面積的磨損質量下降,混凝土路面抗磨損性能有所改善。當橡膠粉摻量大于 3.5%時,橡膠粉水泥混凝土單位面積的磨損質量反而上升,混凝土路面抗磨損性能惡化。

(3)根據橡膠粉水泥混凝土動水抗沖磨性能試驗分析,當橡膠粉的摻量小于或等于 5.0%時,可以改善混凝土路面動水抗沖磨性能,橡膠粉的摻量 3.5%時,效果最佳。

[1] 申愛琴.改性水泥與現代水泥混凝土路面[M].北京:人民交通出版社,2008.

[2] 姜治云.用科學發展觀,促進輪胎資源循環利用產業發展[J].中國輪胎資源綜合利用,2006(5):8-11.

[3] 覃峰,包惠明.橡膠粉水泥混凝土性能試驗的研究[J].混凝土,2007(9):69-72.

[4] 黃瓊念,覃峰,楊勝堅等.橡膠粉水泥混凝土路用性能及機理分析研究[J].人民長江,2009,40(16):58-62.

[5] 覃峰.橡膠粉水泥混凝土路面溫度穩定性試驗研究[J].鐵道標準設計,2009(9):24-28.

[6] 覃峰,包惠明.赤砂糖緩凝劑在路面水泥混凝土的應用研究[J].混凝土,2007(10):56-59.

[7] 張雪華,姜正平等.機場跑道耐沖磨混凝土的研究[J].南京航空航天大學學報,2002(2):114-120.

[8] Santos D,Roberto J,Brito D.Study on pervous road brick prepared by recycled aggregate concrete[J].Key Engineering Mateeriala,2006,302(303):321-327.

[9] Dhir RK,Paine,K A,O'Leary S.Use of recycled concrete aggregate in concrete pavement construction:A case study[J].Sustainable Waste Management,2003:383-382.

[10] Pierre Richard,Marcel Cheyrezy.Reactive power concrete with high ductility and 200~800MPa compressive strength[J].Concrete Technology,1997(2):509-516.