芯片背面磨削減薄技術研究

王仲康,楊生榮

(中國電子科技集團公司第四十五研究所,北京東燕郊 101601)

IC技術進步日新月異,正在向高速化、高集成化、高密度化和高性能化的方向發展。特征尺寸的縮小,集成度的提高,意味著單位面積上的晶體管數量倍增,從而增強電路的功能性。然而密集的晶體管工作時,形成了集中的熱源,如何疏散熱量,有效冷卻工作器件成為了一個關鍵問題。從而具有非邏輯功能的混合芯片的異質集成應運而生,其主要特征是從單核向多核結構轉變。推動封裝技術朝密度更高的三維封裝方向發展,如芯片疊層封裝(stacked die package)等。而這些先進的封裝技術要求更薄的芯片,從而超精密磨削作為芯片背面減薄的主要工藝得到廣泛應用。

1 硅片背面減薄技術

1.1 減薄后芯片的優點

芯片背面減薄工藝應用在晶片表面電路制作完成后,對芯片背面硅材料進行磨削減薄(backside grinding),使其達到所需的厚度;減薄后的芯片有如下優點:

(1)降低熱阻,提高熱擴散效率。隨著半導體結構越來越復雜、集成度越來越高,晶體管體積不斷減小,散熱已逐漸成為影響芯片性能和壽命的關鍵因素,薄的芯片更有利于散熱。

(1)提高歐姆接觸,降低導通電阻,這對外延片、鍵合片領域顯得尤為重要。在這些應用領域?為實現牢靠穩固的連接,結合面間不允許有氣逢,否則一方面影響接觸電阻,另一方面,在以后應用中會因氣體的熱膨脹而開裂。表面粗糙度對這些性能也要產生不同程度的影響。

(3)減小芯片封裝體積,微電子產品日益向輕薄短小的方向發展,減小芯片厚度是適應這一發展趨勢的必由之路。

(4)提高機械性能。減薄后的芯片機械性能得到顯著提高,硅片越薄,其柔韌性越好,受外力沖擊引起的應力也越小。

(5)提高電氣性能。對疊層封裝來說,晶片的厚度越薄,芯片與芯片之間的連線將越短,元件導通電阻將隨之降低,信號延遲時間也將減小,從而實現更高的性能。

(6)目前,激光劃片工藝因其采用了全新的加工機理,與傳統外圓金剛石刀片磨削加工相比,更容易控制加工過程中所產生的崩邊、崩角等缺陷,從而其應用領域成逐步擴張之勢,同時,為充分發揮其優越性能,要求芯片有一個適宜的劃切加工厚度,芯片減薄以后再用激光切割,成了一個理想的工藝組合。

(7)當芯片厚度小于50 μm時,可以彎曲到一定程度而不會斷裂,特殊的超薄芯片甚至可以隨意彎曲,利用超薄芯片的這些特點,可用來做成閃存芯片和電子標簽等。

1.2 減薄工藝

早期的減薄設備采用旋轉工作臺法磨削的減薄系統,經歷了單軸、單承片臺,雙軸、大圓盤工作臺,到三軸、大圓盤工作臺等階段。磨削主軸數量的增加,意味著細化了減薄工藝,把減薄過程分為粗磨、半精磨、精磨等過程。這種磨削法刀痕呈同心圓狀分布;軸向力隨著磨削接觸面的增加而增加,因受磨削系統自身剛度的影響,所磨削的芯片厚度變化較大,且因磨削深度不變,難以控制邊緣崩邊現象的發生。

為解決早期旋轉工作臺法磨削系統的不足,現代減薄系統多采用硅片自旋轉磨削 (wafer rotating grinding)。即單晶片旋轉,垂直向下進刀磨削方式。

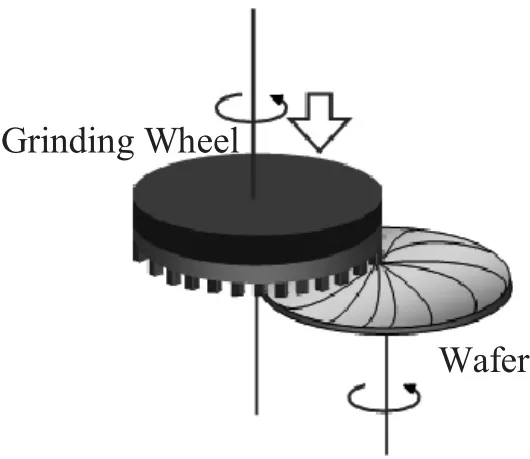

具體步驟是把所要加工的晶片粘接到減薄膜上,然后把減薄膜及上面芯片利用真空吸附到多孔陶瓷承片臺上,對晶片進行磨削加工。垂直向下進刀磨削方式(In-feed grinding)磨削原理如圖1所示。

圖1 硅片自旋轉磨削

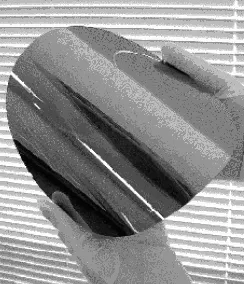

這種磨削方式中,在磨削工位,工作臺停止,承片臺旋轉,磨輪進給系統帶動高速旋轉的磨輪按預先程序設定的速度向下運動,且同時提供磨削線速度與磨削進給運動。而磨削深度是通過磨削進給運動與承片臺以一定的旋轉速度共同作用而得到的。正因為承片臺旋轉也參與了磨削深度控制,因此,磨輪進給系統向下運動的速度越小,承片臺旋轉速度越高,磨輪的磨削深度便越小,對未加工材料的影響也就越小。在加工脆性材料時,當磨削深度小于某一臨界值時,可以實現延性域磨削。用這種磨削方式可以加工出超薄芯片,如圖2所示。

圖2 超薄芯片

這一加工機理在中國電子科技集團公司第四十五研究所研制的晶片減薄機上進一步得到了驗證。該設備進給速度可以控制在1 μm/min以內,承片臺轉速在0~300 r/min范圍內可調,因而對磨削深度可以控制在0.01 μm以下。這一性能對于大部分脆性材料可實現延性域磨削。從而有效地抑制了崩邊現象,減薄精度、減薄質量便得到了有效保證。

1.3 實驗工藝參數

(1)實驗設備

晶片減薄機:由中國電子科技集團公司第四十五研究所研制。

(2)實驗晶片

晶片直徑:φ100 mm

原始晶片厚度:520 μm

最終目標厚度:180 μm

(3)實驗磨輪

磨輪由鄭州磨料磨具磨削研究所提供,實驗采用先用粗磨輪快速磨削,再用精磨輪精磨、拋光的工藝路線進行。

磨輪直徑:φ200 mm

粗磨輪粒度:800#基體采用陶瓷結合劑。

精磨輪粒度:2000# 基體采用樹脂結合劑。

(4)磨輪主軸及其轉速

兩套磨輪主軸均為電空氣靜壓主軸。

粗磨主軸轉速:3750 r/min

精磨主軸轉速:4200 r/min

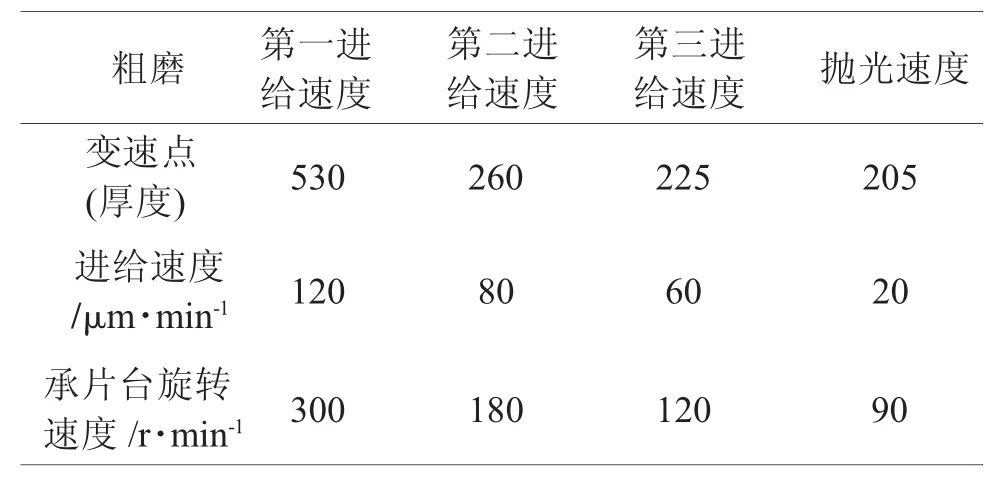

(5)粗磨工位參數見表1。

表1 粗磨工位參數

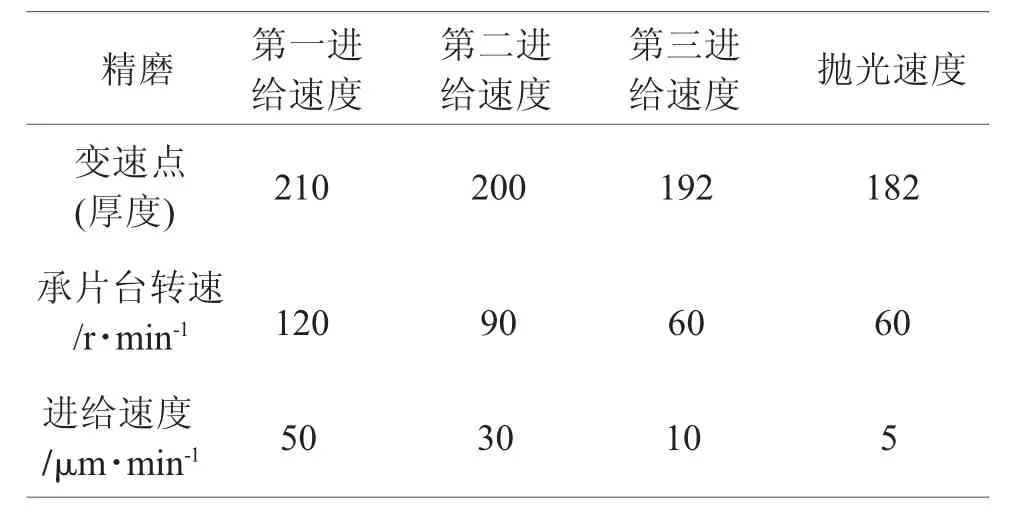

(6)精磨工位參數見表2。

表2 精磨工位參數

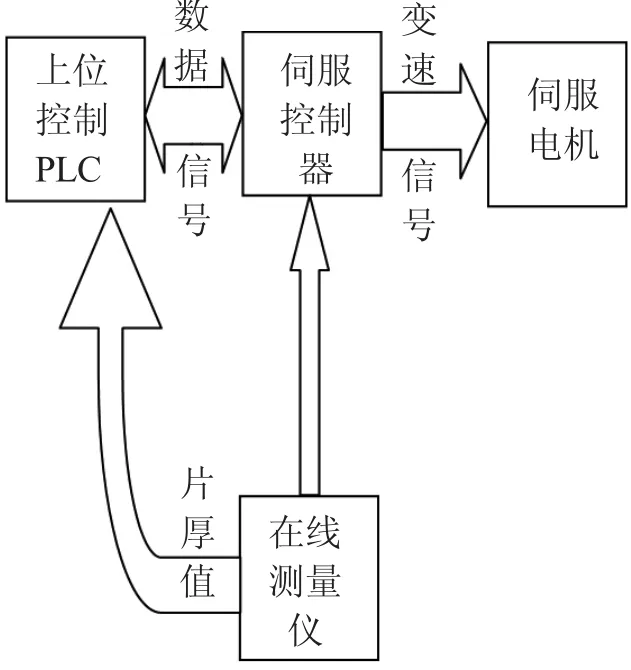

表1、表2所示變速點是通過在線測量儀實時測量磨削晶片的厚度值,如圖3所示。

圖3 磨輪磨削進給控制系統結構圖

當到達上述變速點厚度值時,測量儀發出信號到伺服控制器,變換進給速度,同時變換承片臺轉速。

1.4 磨削表面質量檢測

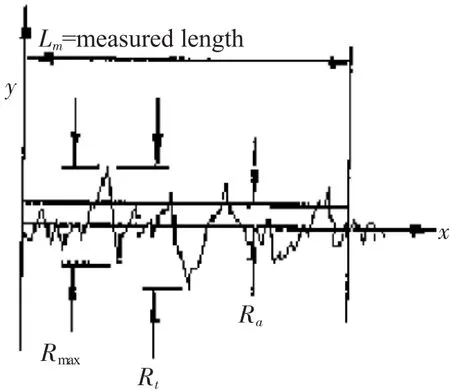

圖4 表面粗糙度檢測

檢測儀器名稱:

TAYLOR SURTRONIC3+

檢測晶片為從上述工藝參數下精磨后晶片中抽取。檢測符號意義如圖4所示:

檢測結果如下:

從上述檢測結果可以看出,磨削表面粗糙度Ra值可達0.02 μm,也就是說通過該系統磨削減薄,表面粗糙度可達納米級。

2 磨削質量

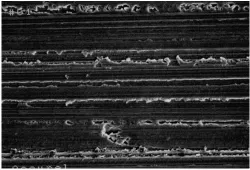

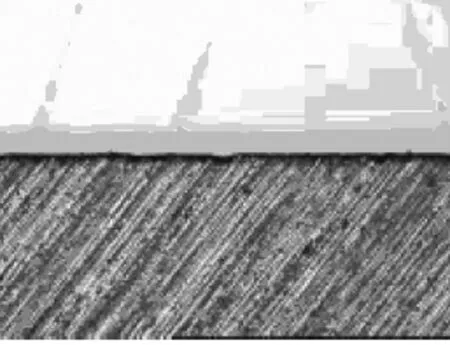

硅片減薄前的原始厚度為520 μm,通過磨削工藝減薄至180 μm,總磨削量為340 μm,粗磨工藝磨削量為320 μm,占總減薄量的94%以上,粗磨過程中會引起硅片的晶格損傷,邊緣產生崩邊,如圖5、圖6所示。

圖5 粗磨中的崩邊

圖6 粗磨中的表面損傷

其損傷深度隨著進給速度、晶片自旋轉速度的不同而有所變化,其基本規律是隨著進給速度的降低而減小,因此,磨削減薄過程是一個分階段、有主次的過程,一開始采用相對較大的進給速度,主要考慮提高加工效率,隨后分階段降低進給速度,用以消除前段磨削形成的損傷層、崩邊等現象,隨著磨削減薄過程的進行,對晶片的損傷越來越小。粗磨完成后,轉入精磨工藝,精磨削量為20 μm。只占總減薄量的6%,精磨將消除粗磨時造成的晶格損傷,但同時也會對硅片表面產生新的輕微損傷,如圖7所示。

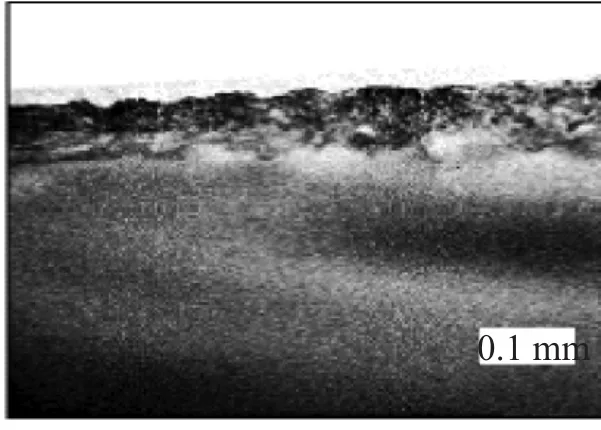

圖7 精磨中的崩邊與損傷

同樣,精磨過程也是一個逐步降低損傷層,提高表面質量的過程。最后數微米采用精磨拋光,磨削深度為0.08 μm,對于硅材料采用這樣的磨削深度,就已進入延性域加工范圍。此時,材料加工已不再表現為裂成碎片的去除方式,而是表現為先變形、再撕裂的方式。

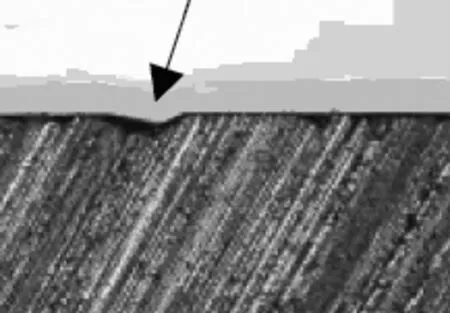

圖8 亞表面的損傷層

在這樣的機理下磨削減薄,對亞表面的損傷表現為對晶格的擾動,如圖8所示。擾動層深度除與設備、工藝參數相關外,與磨輪的粒度有很大的關系。我們采用2000#樹脂砂輪,可以把損傷層控制在亞微米級。

3 小結

為實現納米表面加工技術,還需要進一步深入開展超精密磨削機理的研究工作,特別要注重把先進的磨削理論、磨削工藝物化為磨削裝備;為此目前急需進一步在關鍵單元技術上下功夫;如自主研發設計、加工制造高剛度、高精度(旋轉精度小于0.1 μm)空氣靜壓主軸;解決多孔陶瓷承片臺材料的氣孔率、均勻性、以及加工精度、熱變形等問題;研究開發分辨率小于0.1 μm、最低速度可達1 μm/min的進給系統;提高設備的可靠性、熱穩定性;改善設備的動態性能(磨削處振幅應小于0.1 μm),加強軟件開發提高設備的智能化程度等,這些技術都是實現納米表面加工技術必不可缺少的條件。

[1] 張盛鴻,張立賢,李榮貴.晶圓制造廠之整合式生產控制方法[J],Journal of the Chinese Institute of Industrial Engineers,2001,18(4):59-72.

[2] UZSOY R,et al.A review of production planning and scheduling models in the semiconductor industry partⅠ:System characteristics,performance evaluation and pro duction planning[J].IIE Trans,1992,24(4):47-60.

[3] DUENYAS I.A simple release policy for networks of queuing with controllable inputs[J].operations Research,1994,42(6):1162-1171.

[4] D E J EFFOAT,R OBERT L B.Simulated annealing for resource constrained scheduling[J].European J of Operational Research,1993,70:43-51.