多線切割機對硬脆材料加工的發展方向

王廣峰

(中國電子科技集團公司第四十五研究所,北京東燕郊 065201)

在硬脆材料加工的進程中內圓切片機是一支排頭兵,其技術發展成熟、性能穩定,可適應各種硬脆材料的加工要求;但隨著太陽能行業的迅猛發展內圓切片機因其加工效率和切口損耗而受到了市場的逐漸冷落。多線切割機是取代內圓切片機的新軍,由于其切割效率高,切口損耗小,切片質量好成為了市場的新寵,占據了硅材料切割的多數份額,其中,以瑞士HTC和日本NTC生產的機型為主流設備。近年,隨著新材料的不斷發展進步,另一種線切割技術也逐步涌現,那就是金剛石線切割技術,這種技術目前只局限于單根或幾根線切割材料,主要針對的是超硬材料的切割加工。

1 內圓切片機加工方式分析

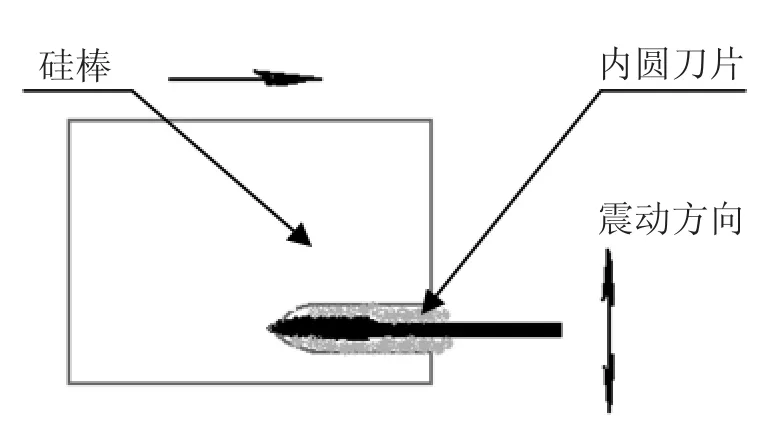

內圓切片機的加工方式是依靠具有一定剛性的內圓刀片高速旋轉,被加工材料沿內圓刀片徑向低速進給,從而形成對材料的切割。這種加工機理和普通磨削有相似之處,其內圓刀片的刃口有電鍍金剛砂層,刀片刃口就是一個縮微的雙斜邊砂輪。如圖1所示。在整個切割的過程中,刀盤帶動內圓刀片高速旋轉,同時,刀片在做一種上下往復的高頻震動,這種高頻震動的振幅在某種程度上決定了切片的質量、成品率、厚度等。當被切材料進給時,刀片刃尖的金剛砂會在這種震動中對材料起切削作用,刀片刃背金剛砂對材料起劃擦、拋光、震動、去屑的作用,在冷卻液的共同作用下挾持切屑退出;當刀尖金剛石在不斷的切割過程中發生鈍化現象時,也就是最為典型的切割失效現象,刀片就需要進行刃口銳化。

圖1 內圓切片機切割示意圖

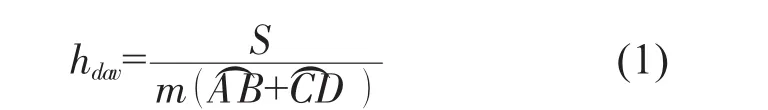

這里可以采用一個簡單的數學模型來計算理論狀態下內圓刀片上每個金剛砂的平均磨削面積;從而進一步分析其切割失效機理。見圖2所示。

圖2 內圓切割數學模型圖

大圓為刀片內口,小圓為帶切材料,圖中陰影部分為被切材料作行程為δ長度的位移后從O點進給至Q點時切除的面積S,在這個過程中,刀片上A點轉至D點,刀片刃口參與切割的長度為設刀口每豪米長度內有m顆磨粒參與切削,則平均每顆磨粒的磨削面積應為:

其中:V-材料進給速度

v-刀片刃口線速度

由3式可以看出;單位時間內,每顆磨粒參加的磨削面積與材料的進給速度和刀刃的線速度有關,當材料的進給速度增大,會增大磨粒的平均磨削面積,刀片刃口的線速度增大,即刀盤轉速增大,會減小磨粒的平均磨削面積,而平均磨削面積的增大會對磨粒微刃的剛性是個考驗,當超過了其負荷能力時,磨粒微刃會斷裂,微刃數量丟失到一定程度就會體現在宏觀上的刀口鈍化現象直至切割失效。

將2式代入1式:可得:

2 多線切割機加工分析

目前,多線切割機的切割方式可定義為游離磨削加工,這種加工方式可以獲得比一般機械加工更高的加工精度和表面質量,這種方法通過采用低的加工壓力,微進給送料方式,用超細的磨粒和具有彈性支撐的載體,進行微量切削,可容易得到極小的加工單位,在加工過程中的每一個加工點局部,均是以材料微觀變形或微量去除作用的集成來進行。

在當前流行的多線切割機上,主要靠鋼線作為黏彈性支撐載體高速粘帶游離磨料 (如綠色碳化硅)對材料進行劃擦、擠壓。磨料在材料加工區的運動方式和對材料的作用力取決于鋼線的運動方式、運動速度、運動頻率等。當鋼線運動速度增大時,單位長度鋼線攜帶磨料的數量減少,但是有相對更多的磨粒刃口會對材料起切削作用,其余部分磨料起擠壓、劃擦、拋光作用,而鋼線速度增大時,磨料的刃齒力增大,對材料的切削頻率加快,切割能力增強。所以從宏觀現象來看,在同等條件下,鋼線速度增大,游離磨削的加工能力就越強。這樣,對設備的聯動控制和機械結構會提出更高的要求,故此:設備制造商在開發此類產品時,對整機的性能先有一個比較合適的定位。

對多線切割機鋼線張力的要求需要綜合考慮;如果要提高張力,鋼線的直徑增大,那樣,鋸口損失會增大。所以,工程人員致力于研究更能帶來經濟價值的細線工藝,先進的工藝趨向于更小直徑(0.1 mm)的鋼線。

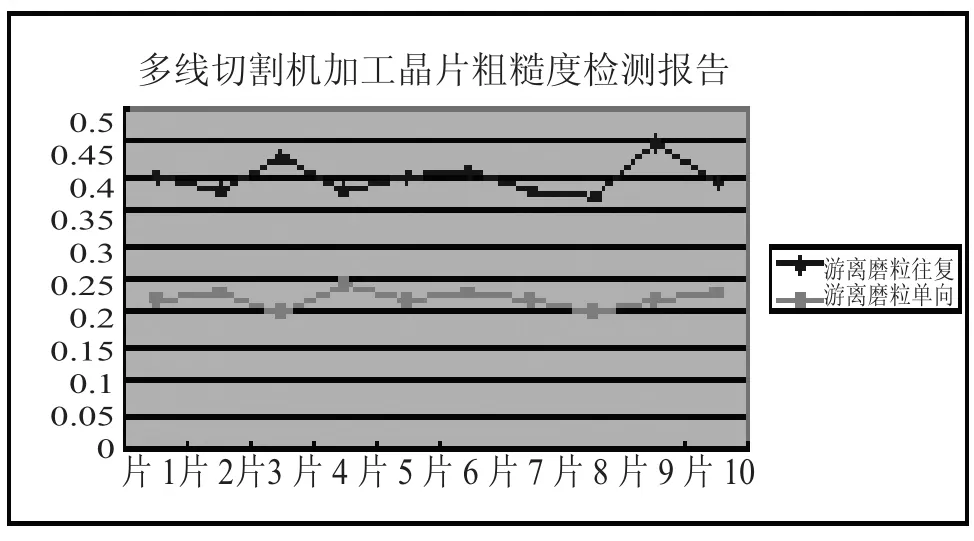

鋼線單向和往復式運行對材料加工的效果是顯而易見的,單向運行加工的材料表面損傷層淺、應力小等優點。圖3是單向和往復切割單晶硅片表面粗糙度檢測報告。從圖3上可體現出往復式走線方式對材料的表面損傷層要深,而且從硅單晶片表面入刀口可以明顯看見切割刀紋,這種方式加工的硅片不能完全滿足工藝要求。但是往復式切割時材料受到交變沖擊加工,材料成屑效果好,去除率高,從而加工速度快,節約了成本,這也是一些低端產品使用的原因。

圖3 單晶硅片表面粗糙度檢測報告

線切割工藝線中送料 (125 mm×125 mm單晶硅)速度基本上控制在0.37 mm/min左右,完成一次切割大約需要六個多小時,這種切割效率所帶來的片均成本對企業是一個極大的壓力。

3 金剛石線切割前沿技術分析

金剛石線切割也屬于固結磨料的磨削加工技術,這種加工方式和內圓切割機有相同點和不同點,相同點在于金剛石線可以看作是一個無窮大的內圓刀刃,其切割失效機理和內圓切割機相類似,材料的進給速度增大,會增大磨粒的平均磨削面積,鋼線的運行速度增大,會減小磨粒的平均磨削面積。二者不同點是內圓切割機刀口位置在徑向是相對靜止的,而金剛石線是一個不斷以某一頻率振動的刃口,并且這種振動又能加快切割的速度,同時也會增加磨粒微刃的斷裂與磨損,當其有效切削刃減少到某一程度就體現出切割失效現象,這和內圓刀片的失效有相似之處。

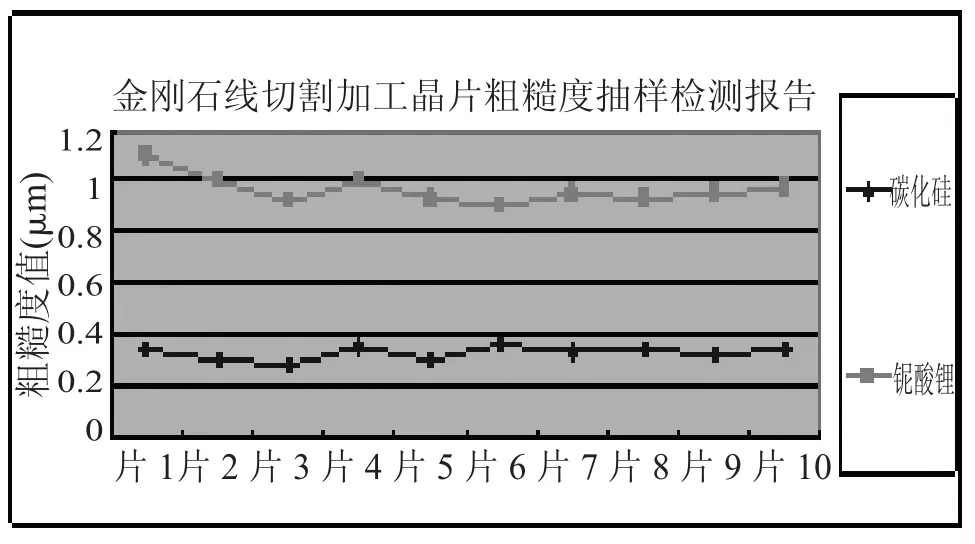

游離磨料加工時磨粒的剛性只是其速度的體現,而固結磨料磨粒的剛性不僅有其速度梯度的體現,也有其鋼線剛性的體現,這兩方面的疊加形成了固結磨粒進行切割加工時的劃切能力。因其切割能力強,在進行軟材料切割時送料速度可成倍于游離磨削時的送料速度。但固結磨粒會因自身的剛性和粒度局限性而對軟材料表面形成溝壕損傷層,而且鋸口寬,材料損耗多,對軟材料的大批量生產帶來了不可逾越的鴻溝。目前,固結金剛石線線切割工藝僅僅使用于單根或少數幾根同時切割材料,圖4是以固結金剛石線切割加工后的晶片表面粗糙度抽樣檢測報告。

圖4 金剛石線切割晶片粗糙度檢測報告

從該報告中不難看出,對超硬性材料碳化硅(莫氏硬度9.2)的加工表面粗糙度低于軟性材料鈮酸鋰(莫氏硬度5),說明金剛石線側向振動對軟性材料的表面粗糙度影響很大。

4 固結磨粒與游離磨粒加工的結合點

技術的發展是為了解決新的問題,當固結磨料加工方式對軟材料加工存在瓶頸時,而游離磨料因為應對超硬材料時其切割能力不可令人滿意,二者結合或許就是最佳的選擇。游離磨料包裹住固結金剛石線高速運轉切割材料,主要依靠固結金剛石磨粒在材料進給方向參加切削加工作用,在材料加工面會形成高速運動的浮游磨粒隔離固結金剛石磨粒對加工面的損傷。游離磨料相對材料作高速運動中進行滾動摩擦、滑動摩擦、劃擦運動,從而完成對材料研磨、拋光的任務。如果新的工藝允許,使固結金剛石粒度再上一個臺階,減小了因其線徑而損耗的材料,固結金剛石磨料輔以游離磨料對半導體材料的加工肯定會成為新的發展方向,不論在行業軟材料切割的工作效率上,還是對超硬材料表面損傷層優化上都會有質的提高。

5 小結

本文從內圓切割機入題,闡述了游離磨粒型多線切割機在加工效率上有很大的提升空間;而固結磨粒線切割對軟性材料加工的表面質量不能滿足工藝要求;這兩種加工方式糅合在一起會形成一種新型的加工技術。這種工藝技術會解決二者的缺點和不足,會給硅片生產廠商帶來新的機遇。

期待這種新的技術會帶給這個行業嶄新的發展思路。

[1] 莊司克雄著;郭隱彪,王振忠譯.磨削加工技術[M].北京:機械工業出版社,2007.

[2] 李伯民,趙波.現代磨削技術[M].北京:機械工業出版社,2004.

[3] 靳永吉.DXQ-601型多線切割機關鍵技術研究[J].電子工業專用設備,2008,37(4):14-18.

[4] 李保軍.多線切割中切割線振動作用研究[J].電子工業專用設備,2008,37(6):39-42.