鉆井四通開裂原因分析

劉 輝,張川東,付春艷,候 鐸

(1.川慶鉆探工程有限公司安全環保質量監督檢測研究院,四川 廣漢 618300;2.川慶鉆探工程有限公司四川油建,四川 華陽 610213)

1 引 言

鉆井四通是構成防噴器組合的重要元件。通過四通的側孔可安裝節流、壓井管匯,可進行壓井、節流循環、擠注水泥及釋放井內壓力[1]。某型號為FS28-35的鉆井四通在制造廠試壓合格后送到某油(氣)井使用115 d后,于回廠檢修試壓時,在與雙閘板防噴器相連接進入夾緊裝置夾緊的過程中,當試壓達到17 MPa時,該四通主通徑與法蘭過度處發生開裂,形成巨大裂縫。

該四通破裂后,受使用單位委托對該鉆井四通進行開裂原因分析,進行了以下一系列工作。

2 外觀檢查

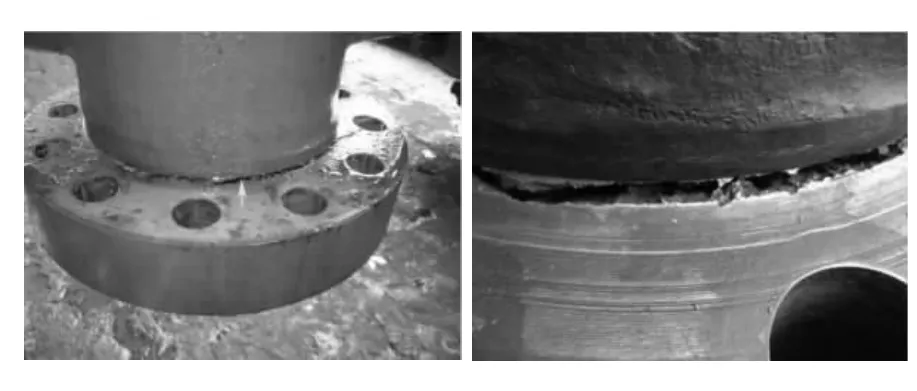

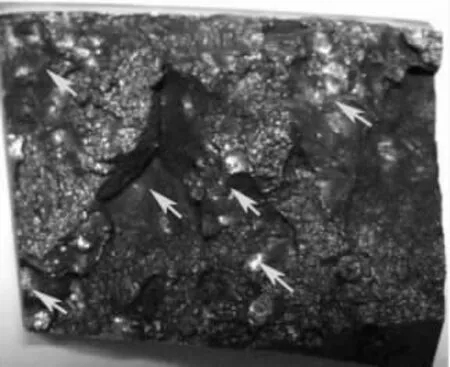

對該失效四通進行外觀檢查發現,其主通徑本體與法蘭的過渡處(截面尺寸急劇變化處)因機械加工至四通主體表面與法蘭面無圓角過渡而形成尖銳直角;裂縫在直角底部處產生并沿直角底部向四通主體及法蘭過渡處的周向和徑向擴展,直至最終將主通徑內壁裂穿,同時貫穿螺栓孔和整個法蘭厚度(見圖1)。裂縫周向長度接近圓周長度的1/2。同時,在該處有可見的鑄造圓角殘余。

圖1 開裂處形貌

按GB/T 9444-1988《鑄鋼件磁粉探傷及質量評級方法》探傷,其他部位未見可記錄缺陷。

3 理化性能檢驗

在鉆井四通主通徑本體上取樣進行理化性能試驗,試驗結果如下:

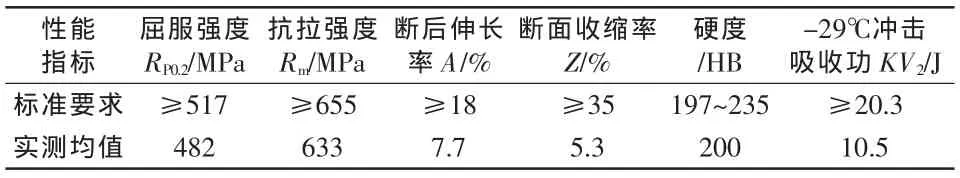

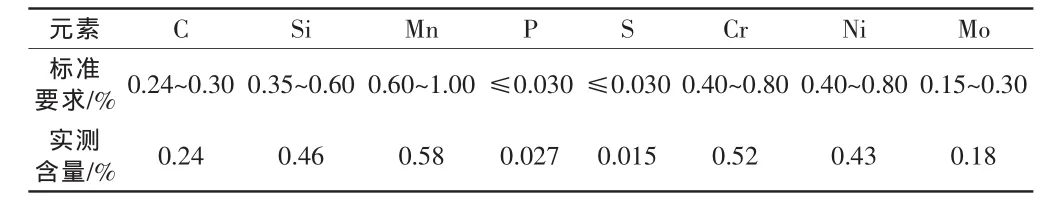

按GB/T228-2002《金屬材料 室溫拉伸試驗方法》對四通本體材質進行拉伸試驗,按GB/T229-2007《金屬材料 夏比擺錘沖擊試驗方法》進行低溫沖擊試驗,結果見表1。四通材質的化學成分分析結果見表2。

表1 四通材質的力學性能試驗結果

表2 四通材質的化學成分分析結果

材料的理化性能試驗結果表明,該四通的拉伸性能和沖擊韌性均未達到標準API 16A的要求。其強度稍低,伸長率和斷面收縮率及沖擊韌性遠低于標準規定值。化學成分符合ZG25CrNiMo的要求。

4 斷口形貌及金相分析

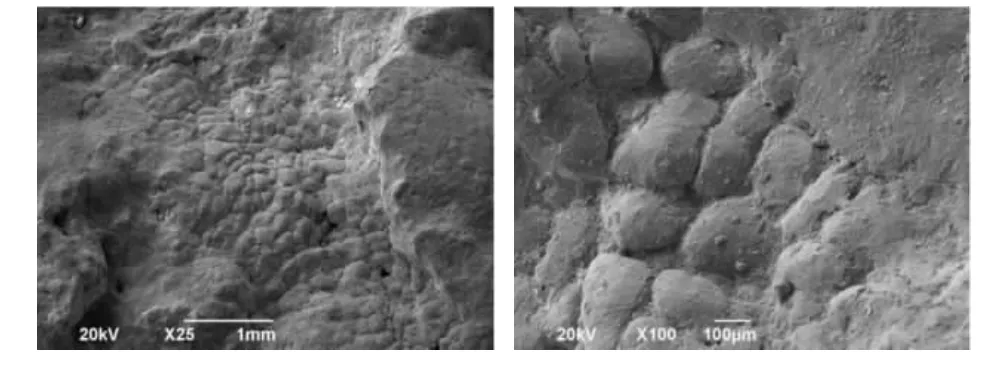

在斷口上可以看到黃色箭頭所指的巨大鑄造縮孔,見圖2。

圖2 裂源部位斷口形貌

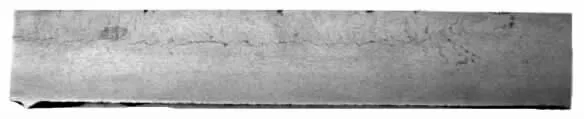

在主通徑本體上遠離裂縫處取樣進行低倍組織檢查,發現主通徑本體的壁厚中心部存在疏松;通徑主體的內外表面到中心各1/3壁厚部分為柱狀結晶,見圖3。

圖3 四通主通徑壁縱截面低倍組織

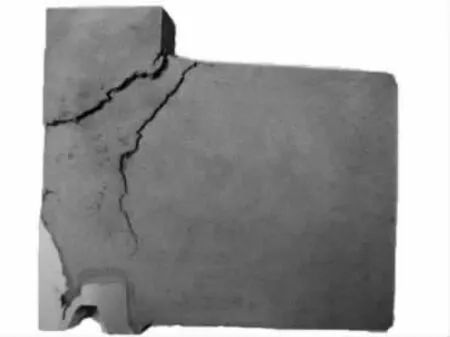

裂縫擴展部分,沿壁厚方向擴展的形貌低倍照片見圖4。裂縫附近存在大量的缺陷,主要是粗大且密集的夾雜物和顯微疏松,見圖5。

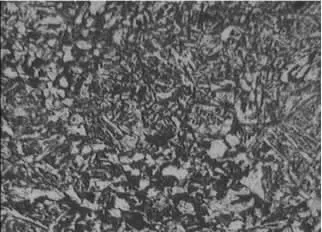

主通徑本體的顯微組織為上貝氏體+鐵素體+屈氏體,以上貝氏體為主。顯微組織照片見圖6。

圖4 裂縫向壁厚方向深入的形貌

圖5 裂紋附近夾雜物和疏松

圖6 主通徑本體的顯微組織形貌(100X)

圖7 裂縫附近的顯微組織形貌(100X)

圖8 掃描電鏡分析試樣取樣部位

裂縫附近的顯微組織為上貝氏體+鐵素體+屈氏體,鐵素體+屈氏體總量相當于上貝氏體量。顯微組織見圖7。

在斷口上的裂源部位取試樣Ⅰ和Ⅱ并進行掃描電鏡分析。取樣部位見圖8。

圖9 掃描電鏡觀察到的斷口上縮孔底部的微觀形貌(縮孔)

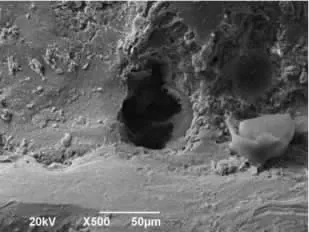

在觀察面上發現大量的縮孔、氣孔和夾雜物,并且有部分縮孔已露出直角底部表面。圖9揭示了縮孔底部表面上結晶前沿的乳突狀形貌。圖10所示為斷口面上的氣孔。

5 失效原因分析

(1)該鉆井四通額定工作壓力為35 MPa,試驗壓力為17MPa,遠低于設計的額定壓力。查看該鉆井四通的設計圖紙并結合產品實物可見,主通徑本體與法蘭過渡處為直角,無圓角過渡,由此必然引起應力集中。當應力集中區的最大應力大于材料的抗拉強度時,就會導致機械構件首先在應力集中部位或附近發生斷裂失效。在平均應力遠低于材料的抗拉強度時發生的斷裂,便往往與應力集中有關[2-4]。

(2)在四通主通徑本體與法蘭過渡處的裂源部位存在大量鑄造縮孔、氣孔和夾雜,并且部分縮孔已露出直角底部表面。這些縮孔、氣孔和夾雜不僅破壞了鑄件材料內部的連續性,而且,由于大量縮孔的存在,顯著減少了受力面積,從而顯著增大受力面上的作用應力,因而顯著降低鑄件抵御外力作用的能力。那些縮孔接近直角底部的區域,由于應力集中,在外力作用下,必將首先斷裂,成為裂紋源。

(3)熱處理淬火時冷卻速度不夠,未形成淬火馬氏體組織,而形成了上貝氏體組織+鐵素體+屈氏體的混合組織。具有這種組織的材料,其塑性、韌性和強度都較低。該鉆井四通的強度、塑性和沖擊韌性指標都低于技術要求,與金相分析結果一致。強度、塑性、韌性皆低的材料有利于裂紋形成和快速擴展,從而導致四通的快速破裂失效。

綜上所述,該四通主通徑本體與法蘭過渡處(截面尺寸劇烈變化處)存在大量縮孔等缺陷,并且很多縮孔已露出直角底部表面;此外,該處呈直角造成應力集中,在外界應力作用下,由于該鉆井四通的塑性低下,不能有效地通過塑性變形來緩減應力集中,同時,材料的韌性很差非常利于裂紋的形成和擴展,因而該處一旦形成裂紋,該裂紋勢必快速擴展,從而發生快速脆性斷裂,最終導致該鉆井四通失效。

圖10 斷口面上掃描電鏡觀察發現的氣孔和縮孔

6 結束語

(1)通過系列試驗和對設計圖樣等的研究,可得出該鉆井四通開裂的原因是:裂處存在大量縮孔等鑄造缺陷,大幅度減小了該處的受力面積;開裂處呈直角而造成應力集中;材料的塑、韌性極低助長裂紋快速擴展。以上三者是該四通在較小試驗壓力下,首先在鑄造缺陷處形成裂紋,然后發生快速脆性斷裂,最終導致該鉆井四通失效。

(2)為了避免再次出現類似事故,需要注意以下事項:

須加強鑄件的內部質量控制,對關鍵零件須進行超聲波探傷檢驗,以避免鑄件的關鍵部位出現大面積的縮孔、氣孔和疏松。

改進設計和機械加工,避免重要零件的關鍵部位的應力集中。這對于那些塑性和韌性不佳的材料尤其重要。

改善熱處理工藝,提高淬火冷速,避免對材料強度、塑性和韌性不利的組織出現。

改進鑄造工藝,根據四通的尺寸和形狀,仔細計算熱節,合理布置冒口和冷鐵并確定其尺寸,使鑄件順序凝固[5],避免大量縮孔等鑄造缺陷出現于四通本體與法蘭的過渡區。

[1] 杜曉瑞,王桂文,王德良,等.鉆井工具手冊[M].北京:石油工業出版社,2000.

[2]孫 智,江 利,應鵬展.失效分析-基礎與應用[M].北京:機械工業出版社,2005.

[3] 余青華,劉英吉,邵景芳.鑄造工藝CAE在大通徑環形防噴器外殼生產中的應用[J].大型鑄鍛件,2009(4):33-35.

[4]聶小武.鑄鋼件縮孔及縮松缺陷的消除[J].機械工人,2007(1):57-59.

[5] 孫仁昌,崔紅偉,陳秀娟.機架鑄件常見缺陷的預防措施及處理方法[J].大型鑄鍛件,2007(1):28-29.