1000kV特高壓輸電線路檢修專用絕緣子卡具的研制

李俊峰,劉紅偉,姜國慶,陶留海,王常飛

(1.河南送變電建設公司,鄭州市,450051;2.河南省電力公司生產技術部,鄭州市,450053)

0 引言

1000kV特高壓交流晉東南—南陽—荊門輸變電工程已經于2009年1月6日投入商業運行,這是我國第一次自主設計、自主建設、自主設備制造、自主調試、自主運行管理的交流1000kV輸變電試驗示范工程,具有世界領先水平[1]。為保障我國首條1000kV輸電線路的安全穩定運行,迫切需要總結、提高和研究電網運行維護技術,尤其是開展1000kV特高壓線路工器具的研究工作。

經過長時間的摸索,我國電網企業在500kV及以下線路檢修作業工機具開展了研制工作[2-7],并有相當成熟的經驗。750 kV線路檢修作業常規項目已經順利開展,但1000kV特高壓等級線路是新一級電壓等級,由于線路結構的特殊性,客觀上決定了只能借鑒、不能照搬直接應用750 kV及以下線路檢修作業工機具的研制技術、數據和經驗,必須結合1000kV特高壓線路組件結構特點,開展系列的、科學的、有針對性的線路工器具項目研究和工器具的開發[8-9]。

本研究在總結或借鑒我國110~750 kV交流輸電線路檢修作業工器具制造技術的基礎上,結合1000kV線路具體情況,研制適用于1000kV線路檢修作業中瓷質絕緣子更換的工器具及方法,滿足特高壓線路檢修作業的需要。

1 特高壓線路絕緣子串組裝型式與工具研制規劃

1.1 1000kV線路技術參數與絕緣子串組裝類型

我國1000kV線路試驗示范工程,架空導線采用8×LGJ—500/35型鋼芯鋁絞線,相導線采用8分裂正八邊形布置,分裂間距為400 mm,以8分裂間隔棒固定。絕緣子主要采用300 kN、420 kN、550 kN瓷質絕緣子。

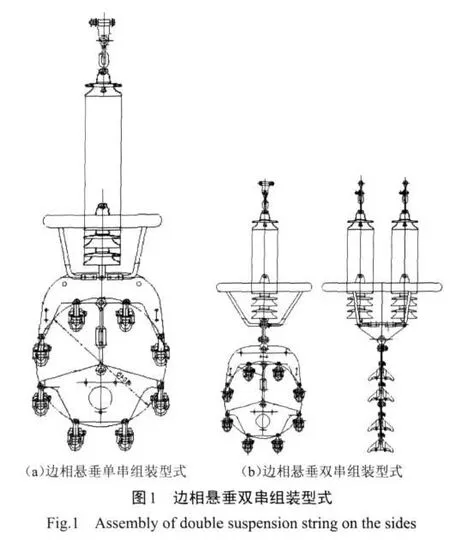

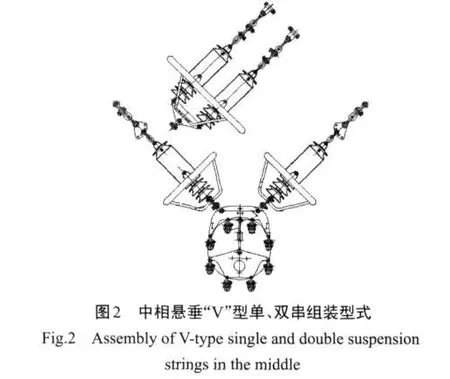

直線絕緣子串型式選取典型組裝型式作為研究對象,選定“I”型單、雙串,“V”型雙串,其組裝類型如圖1~2所示。

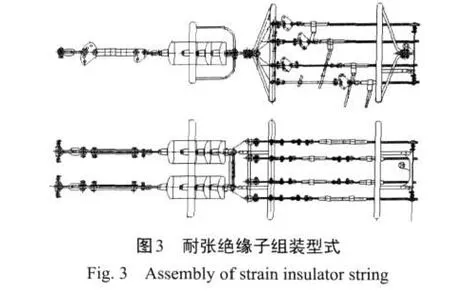

耐張絕緣子串由2串絕緣子組成,絕緣子采用CA597EX,導線端靠近絕緣子的金具為雙聯碗頭(WS-55S)和方聯板(LS4-128/32S-600)等;橫擔端靠近絕緣子的金具為球頭掛環(QH-55S)、U形掛環(U-55S-150)、調整牽引板(PTQ-64S-900/15000)等。耐張絕緣子串組裝如圖3所示。

1.2 1000kV線路絕緣子工具研制規劃

1000kV線路檢修作業常規項目是指更換絕緣子,修補導線以及更換防震錘、懸垂線夾和間隔棒等。本文主要以更換絕緣子檢修作業及其相應工具為研究對象。根據1000kV線路導線的懸掛方式和絕緣子串的組裝圖,初步擬定出1000kV線路絕緣子常規檢修項目與工具研制規劃為:

(1)開展更換直線懸垂串單片、多片絕緣子項目和相應工具研制;

(2)開展更換直線“V”型雙串單片、多片絕緣子項目和相應工具研制;

(3)開展更換耐張串單片絕緣子、多片絕緣子項目和相應工具研制。

1.3 更換絕緣子工具初步規劃

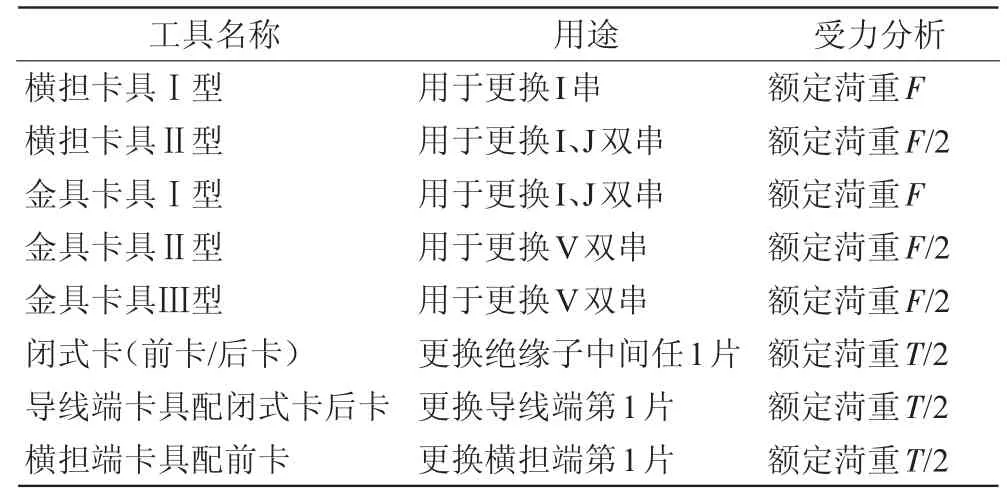

根據1000kV試驗示范工程線路絕緣子串典型組裝型式,更換絕緣子工具初步規劃歸納如表1。

表1 更換絕緣子工具初步規劃Tab.1 Initial plan of tools for replacing insulators

1.4 工具結構整合與優化

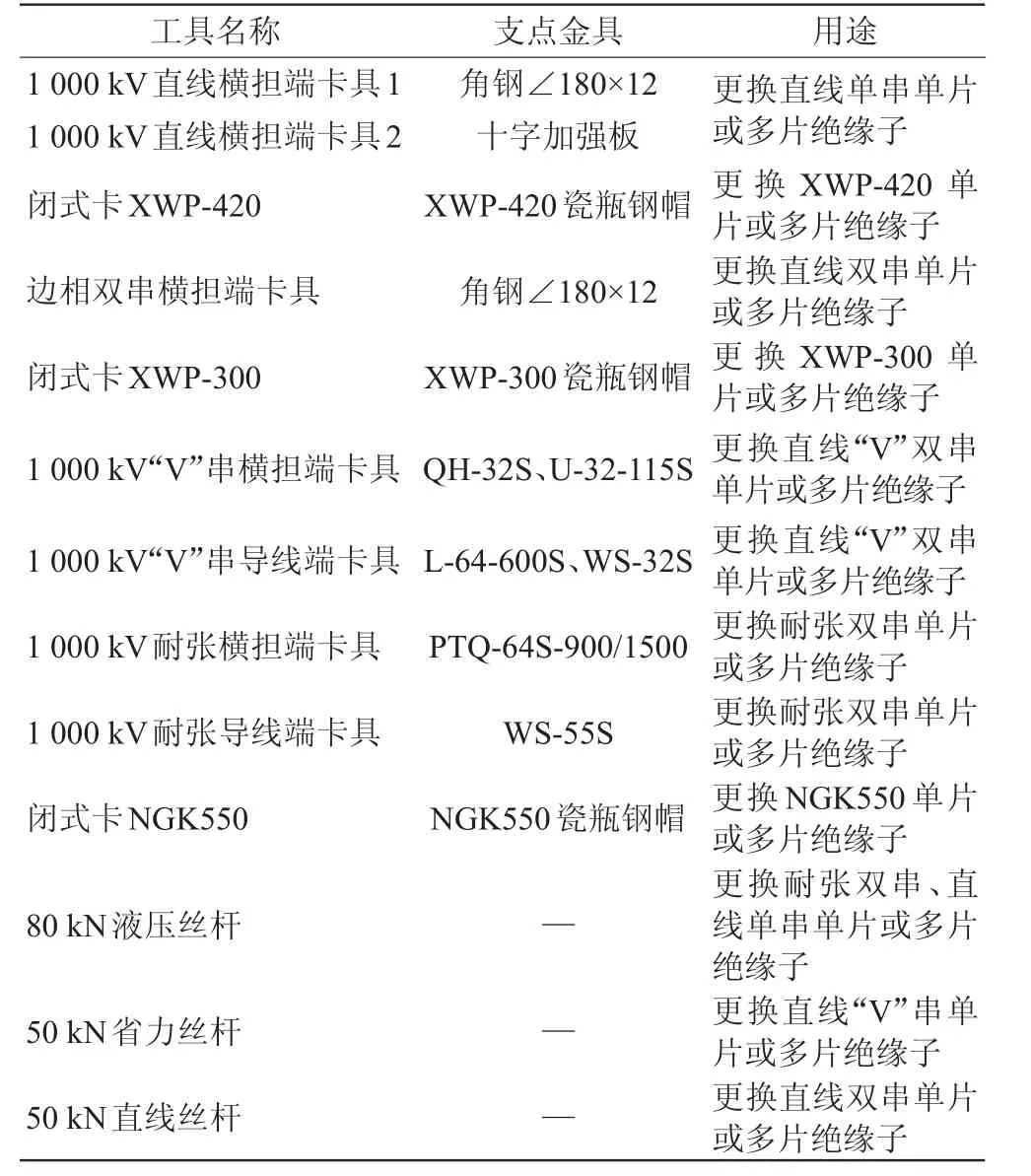

由于絕緣子串組裝型式多,再加上金具額定荷載和結構的變化,經過分析施工設計圖紙,多次進行線路實地考查,反復對設計方案進行修改、優化、組合,最終確定如表2所示卡具形式。

表2 更換絕緣子工具Tab.2 Tools used for replacing insulators

2 絕緣子卡具設計的主要技術條件

2.1 氣象條件

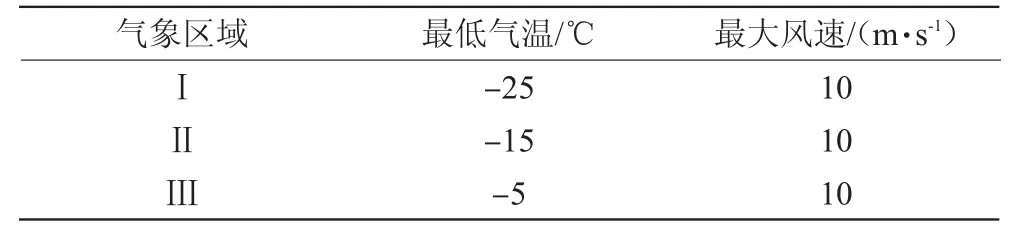

我國現行標準GB/T 18037《帶電作業工具基本技術要求與設計導則》規定帶電作業工具機械設計組合氣象條件有3類,詳見表3。

表3 帶電作業工具機械設計組合氣象條件Tab.3 Meteorological condition for mechanical design of live working tools

結合地區冬季正常氣候以及氣候對作業的影響,選用II類氣象,即最低氣溫為-15℃,最大風速為10 m/s,作為工具的機械強度設計氣象條件,與導線安裝工況組合氣象條件相同。

2.2 絕緣子額定荷載設計的選取

依據DL/T 463—2006《帶電作業用絕緣子卡具》規定取絕緣子級別(破壞負荷)的百分數加固定的常數作為卡具的額定荷載設計,即

式中P0為適用的絕緣子或金具級別,kN。

按式(1),1000kV線路使用的絕緣子為550 kN、420 kN、300 kN級的絕緣子,則卡具的額定荷載設計分別為142.5 kN、110 kN、80 kN。考慮到2根緊線器在操作過程中受力不均衡,最終確定:

(1)直線懸垂單串,額定荷載設計定為120 kN;

(2)直線懸垂雙串,“V”形雙串額定荷載設計定為85 kN;

(3)耐張雙串額定荷載設計定為150 kN;(4)緊線器額定荷載設計定為80 kN/50 kN。

2.3 緊線器的設計技術條件

緊線卡整體結構采用“梯形螺紋絲桿+液壓缸傳動”的雙系統傳動裝置,即雙傳動緊線器。

液壓缸技術條件:拉力為80 kN;行程為200 mm;缸頭、缸筒材料為LC4;要求安全、可靠、體積小、重量輕,不滲漏。

2.4 卡具安全系數

確定安全系數是一個復雜的問題[10-12]。安全系數大,工具笨重,操作不方便;安全系數小,不安全。以往帶電作業工具設計中常采用安全系數不小于3,GB/T 18037《帶電作業工具基本技術要求與設計導則》規定塑性材料安全系數ns對于軋、鍛件取1.5~2.2。考慮到工具的工作條件、材料性能以及型式試驗條件等,取ns≥2.5,破壞系數不小于3。

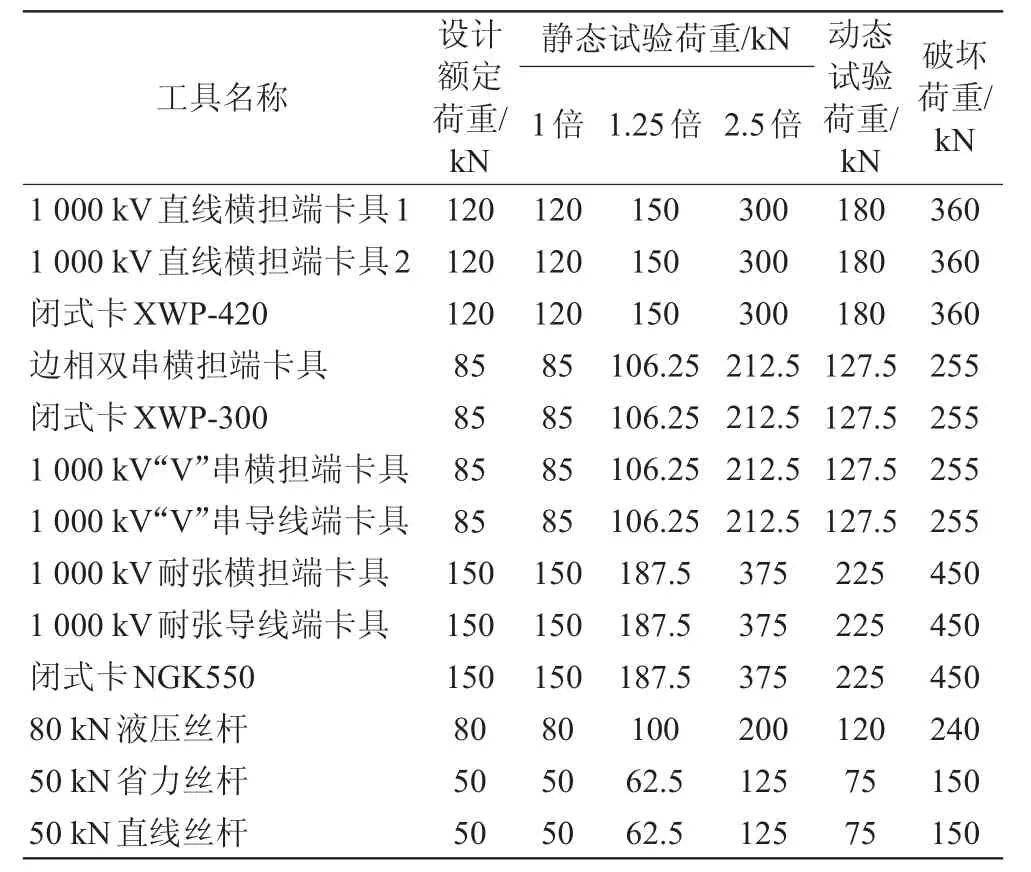

2.5 卡具的主要技術參數

根據2.2.4節規定的安全系數和破壞系數,各類卡具和緊線器的動態試驗荷重、靜態試驗荷重以及破壞荷重列于表4。

表4 絕緣子卡具的技術參數Tab.4 Technical parameters of insulator clips

2.6 試驗要求

(1)機械試驗按卡具實際受力狀態布置,分別進行動、靜狀態下的整體抗拉及破壞性試驗,試驗應在合格的拉力試驗機上進行。

(2)試驗時,除卡具外其他零件變形或損壞,應更換新零件繼續進行試驗。

(3)動態負荷試驗:卡具按實際工作狀態布置,在表4所列的動態試驗荷重作用下,進行3次試驗操作,各零件無變形、損傷以及操作應靈活可靠、無卡阻者為合格。

(4)靜態負荷試驗:卡具按實際工作狀態布置,按額定負荷的1倍、1.25倍、2.5倍對每件試樣進行試驗,在表4所列的靜態試驗荷重作用下持續5 min,各零件無永久變形及損傷者為合格。

(5)破壞試驗:試件(卡具)在拉力試驗荷重達到表4的靜態試驗荷重值后,繼續緩慢加載(9.8 MPa/s力增加值),直至試件任何一處破壞為止。破壞荷重值不應小于表4規定的破壞荷重。

3 絕緣子卡具主要結構尺寸和材料

3.1 主要結構尺寸

3.1.1 閉式卡具長度尺寸

閉式卡具長度尺寸是根據絕緣子的最大瓷裙盤徑來確定的,雙牽引卡具的長度計算公式為:卡具長度=絕緣子最大瓷裙盤徑+絲桿組件最大外徑+2倍間隙。

NGK550(XWP420)閉式卡具,絕緣子連接高度為240(205)mm,瓷裙最大盤徑為380 mm,絲桿組件中液壓缸閥體最大外徑為120 mm,單邊間隙為20 mm,則卡具長度為540 mm。

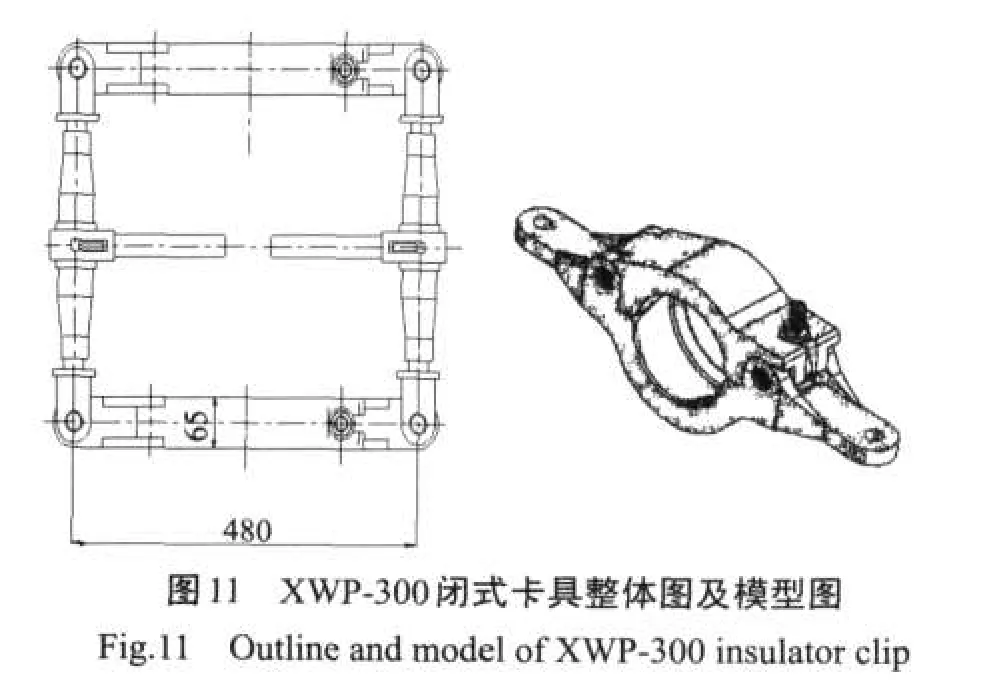

XWP300閉式卡具,絕緣子連接高度為195 mm,瓷裙最大盤徑為330 mm,絲桿組件中最大外徑為110 mm,單邊間隙考慮20 mm,則卡具長度為480 mm。

3.1.2 直線卡具長度尺寸

直線卡具長度尺寸是根據1000kV橫擔尺寸來確定的:

(1)直線單串(雙串)卡具長度由橫擔尺寸組合確定,卡具長度為600(554)mm。

(2)“V”型串卡具的長度根據XWP300閉式卡具組合確定,卡具長度為480 mm。

3.2 絲桿主要零件材料

直線卡具絲桿的結構和耐張卡具絲桿基本一樣,對于大噸位采用“機械絲桿+手搖液壓缸組合”,因此,原材料的選用和耐張卡具絲桿一樣。為了高空作業操作方便,將手搖泵與缸體分離,手搖泵與缸體之間用軟質高壓油管相連接,手搖泵放于橫擔上,同時也減少了卡具的單件重量。對于小噸位絕緣子采用50 kN直線絲桿或50 kN省力絲桿。

4 特高壓絕緣子卡具關鍵技術

對更換絕緣子工具的基本設計要求是:通過對工具結構的優化及工具材料的優選,使工具的結構合理,整體強度高,質量輕,工作可靠。圍繞基本要求,主要解決以下幾個關鍵問題。

4.1 卡具材料的優選

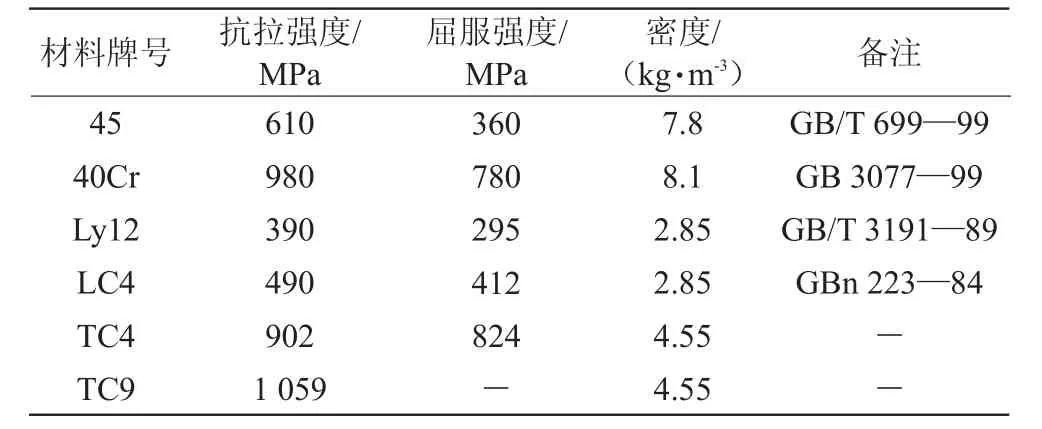

卡具型式及工作負荷確定后,進一步需要確定卡具主體的材質。可供選擇的卡具主體材質及機械性能詳見表5。

表5 卡具主體材料機械性能比較Tab.5 Comparison of mechanical properties of insulator clip materials

從表5中可見:40Cr、LC4、TC4三種材料的機械強度都較高。如選用鋁合金LC4材料,雖然材料比重較小,但是力學性能較鋼材40Cr及鈦合金TC4小的多,差了1倍左右,做成的卡具外形尺寸較大,整體重量反而較大,使用時需要較大的安裝空間。

鋼材40Cr與鈦合金TC4的材料機械性能比較接近,但是40Cr的比重是TC4的1.78倍,因此40Cr材料不可取。

鈦合金TC4的比重是鋁合金LC4的1.6倍,但力學強度均為鋁合金的2倍多,做成的卡具除長度尺寸外,其他外形尺寸均比鋁合金卡具小一半,整體重量比鋁合金卡具輕;另外由于外形尺寸小,使用時需要的安裝空間小,操作也相對方便。

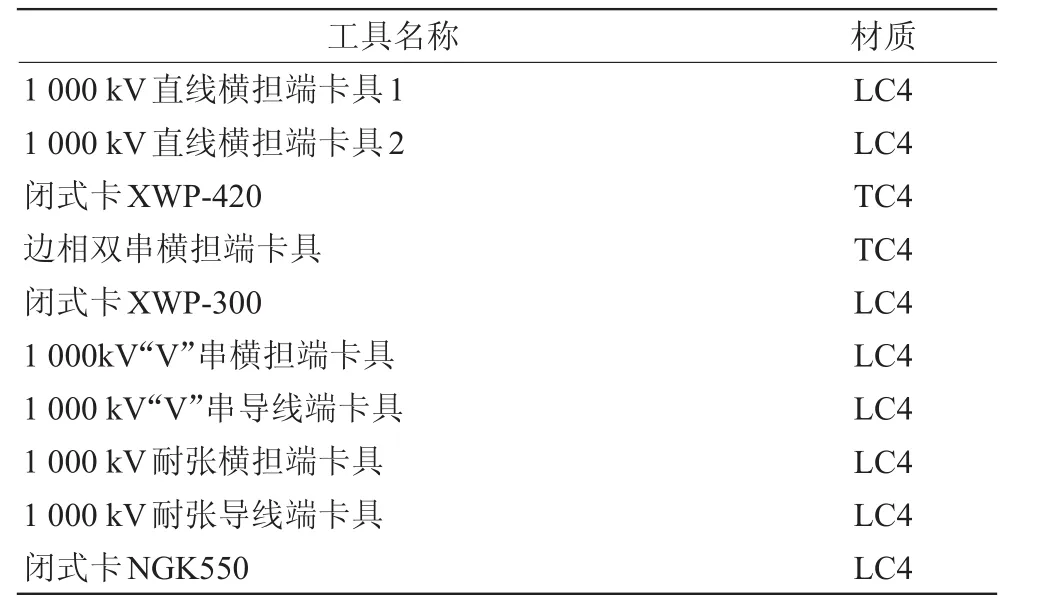

經過性能及性價比的對比研究,最終確定用鈦合金TC4、鋁合金LC4、LY12來加工卡具主體,材質選用見表6。

表6 1000kV各型絕緣子卡具選用的材質Tab.6 Materials used for various insulator clips for 1000kV transmission lines

鈦合金材料性能的主要特點是比強度高(現代工程金屬結構材料中最高的),熱強性好(如在300~350℃下,其強度為鋁合金強度的3~4倍),耐蝕性好(鈦合金表面能生成致密堅固的氧化膜,故耐蝕性能比不銹鋼還好),化學活性大,導熱性能差、彈性模量小,不宜制作細長桿和薄壁件。鈦合金在1000kV卡具上的應用,為我國線路檢修作業工具的發展指明了新的發展方向。

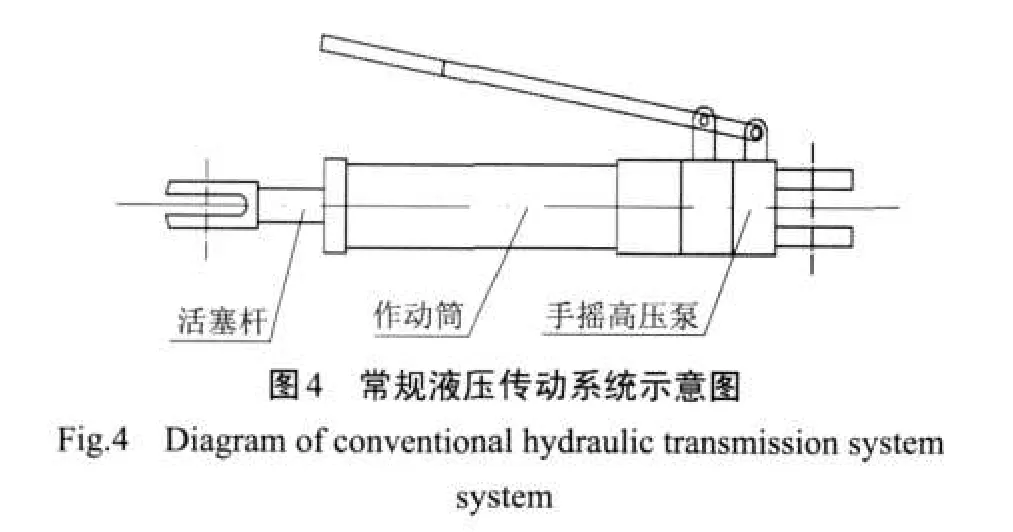

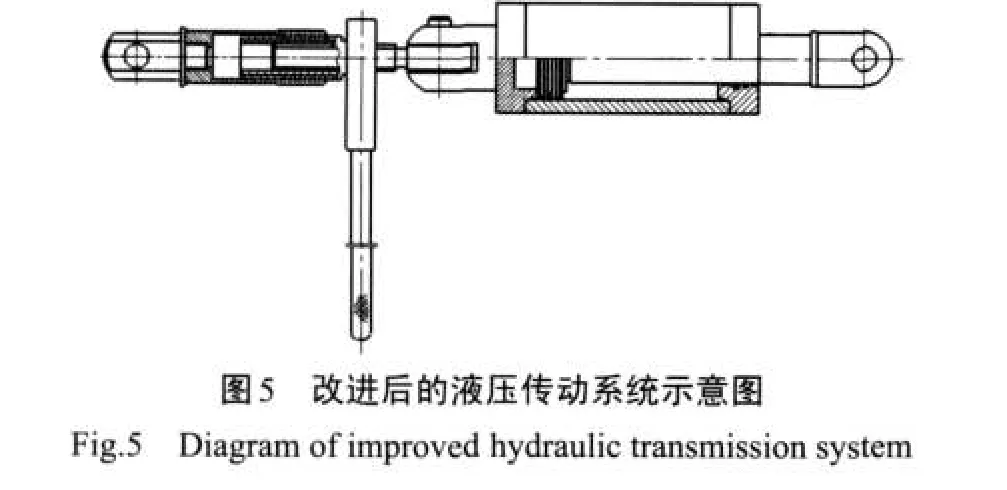

4.2 常規傳動系統的改進

1000kV相導線采用大導線8分裂,正常情況下,導線機械荷載大,高空作業費力。因此,在大機械荷載下傳動系統仍以液壓機構為宜,但由于液壓機構傳動速度較慢,為了減少高空作業人員滯空時間,應對常規傳動系統進行改進,常規液壓傳動系統見圖4。改進的辦法是在液壓系統前又加上了機械傳動絲桿(見圖5),用于空行程的收放及小負荷的預緊,可以保證液壓系統失效后依然能使工作順利完成。

采用“液壓+機械傳動”的雙傳動系統絲桿裝置,最大的特點是工作的可靠性提高了,一個系統的失效不影響另一個系統的正常工作,具有互為保護作用;還有一個特點,是系統中梯形螺紋絲桿和液壓缸分體設計,使用時組裝成一體,不用時可分開存放,且便于損耗件的更換與維護。

另外,液壓缸密封技術首次應用航空新技術,采用“間隙密封+密封圈密封”,解決油滲漏問題,既保持了液壓傳動省力的特點,又避免了密封圈的老化問題。

4.3 液壓系統優化設計

由于卡具的工作負荷比較大,要把液壓系統做得體積小、質量又要輕是有相當難度的,需要解決許多技術的問題。在研制過程中,主要解決了以下幾個關鍵問題。

(1)柱塞泵的小型化。工作缸的進口壓力確定以后,柱塞泵體積對減輕工具整體重量影響很大。通過2次設計改進,將外油路改進為內油路,把柱塞泵作為1個支座,柱塞泵與缸體、儲油罐直接相連,省去了其間的連接裝置。這樣,不僅有效地利用支座的空間,而且有效地縮小了柱塞泵的體積,減輕了工具的質量。

(2)液壓系統整體優化。柱塞泵的小型化問題解決后,對整套液壓系統利用三維模型技術進行了整體優化,根據強度要求,將多余敷料去除,從而大大地減輕了動力油源系統的質量。

4.4 鈦合金材料加工工藝

鈦合金材料是首次應用到絕緣子卡具的研制,沒有成熟的加工工藝和經驗。因此,應根據鈦合金的切削加工特點,制定新的工藝。

研究結果表明,鈦合金的硬度大于300 HBS或350 HBS都難進行切削加工,但困難的原因并不在于材料硬度方面,而在于鈦合金本身的力學、化學、物理性能間的綜合,表現有下列切削加工特點。

(1)變形系數小。變形系數小(甚至小于1)是鈦合金切削加工的顯著特點。原因有3點:第一是鈦合金的塑性小(尤其在切削加工中),切屑收縮也小;第二是導熱系數小;第三是在高溫下,鈦屑吸收了周圍介質中的氧、氫、氮等氣體而脆化,喪失塑性,切屑不再收縮,使得變形減小。

(2)切削力。在三向切削分力中,主切削力比45號鋼小,背向力則比切削45號鋼大20%左右。

(3)切削溫度高。切削鈦合金時,切削溫度比相同條件下切削其他材料高1倍以上,且溫度最高處在切削刀具附近狹小區域內。原因在于鈦合金的導熱系數小,刀與鈦屑接觸長度短(僅為45號鋼的50%~60%)。

(4)切屑形態。鈦合金的切屑呈典型的鋸齒擠裂狀,原因是鈦的化學活性大,在高溫下易與大氣中的氧、氮、氫等發生劇烈化學反應,生成TiO2、TiN、TiH等硬脆層。在生成擠裂切屑的過程中,在剪切區易產生塑性變形,切削刃處的應力集中使得切削力變大。然而,龜裂進入塑性變形部分,易引起剪切變形,應力釋放又使切削力變小。擠裂屑的生成過程會重復引起切削力的動態變化,伴隨一次剪切變形就會出現一次切削力變化。

(5)刀具的磨損特性。切削鈦合金時,由于切削熱量多、切削溫度高且集中切削附近,故切削刃的破損發展很快。

(6)粘刀現象嚴重。由于鈦的化學親和性大,加之切屑的高溫高壓作用,切削時易產生嚴重的粘刀現象,從而造成刀具的粘結磨損。

由于上述原因,在加工鈦合金卡具時,最終選擇用線切割方法進行加工,如圖6所示。用線切割的方法進行加工,形成的零件表面比較光整,加工過的表面金相組織沒有變化,其力學性能得到了充分的保證。同時,加工了專用成型刀具,用這樣的刀具車制的卡具型腔與懸式絕緣子鋼帽配合非常準確,以在大載荷情況下保證卡具的強度。

另外,單件加工需要大量的二類、三類專用工裝,這類工裝是保證卡具精度不可缺的,也進行了相應的改進。

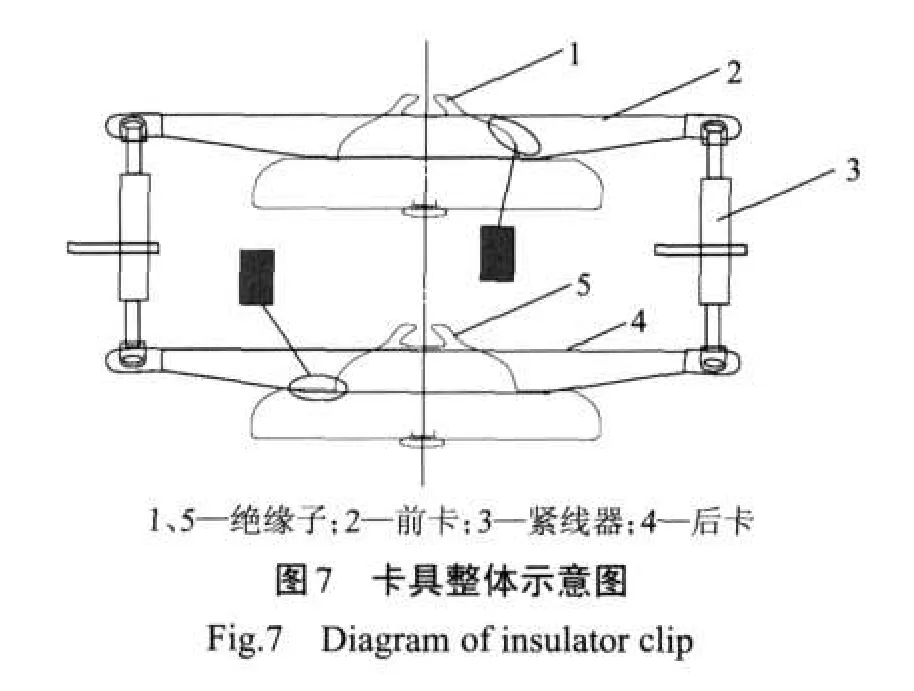

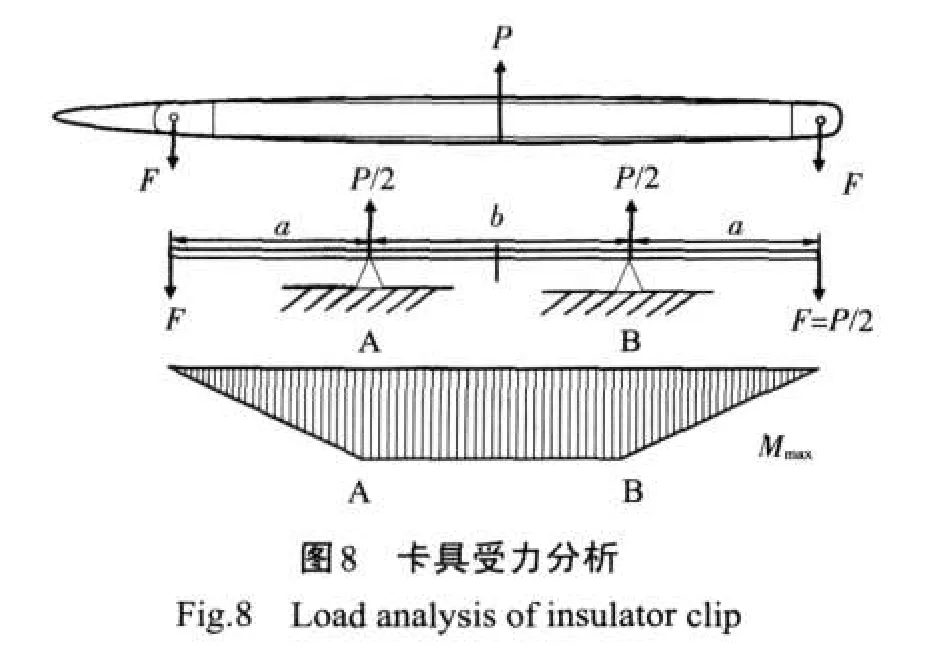

5 工具強度計算

以更換耐張單片絕緣子閉式卡具為例,更換耐張單片絕緣子的前、后卡具均卡在絕緣子的鋼帽上,通過收緊絲桿將絕緣子串的張力轉移到卡具及絲桿上,使被更換的絕緣子松弛,達到更換的目的。整個卡具使用時的情況如圖7所示。

由圖7可知,前、后卡受的外力完全一樣,且前、后卡設計的外形尺寸也完全一樣。

但是,前卡具是通過卡具前沿的“爪”與鋼帽凸緣接觸傳遞力,接觸面有限,受力較復雜,既有彎矩,又有剪切力和擠壓力;而后卡是通過卡具內腔壁與整個鋼帽外壁接觸傳遞力,接觸面大,基本上是彎矩。從過去的經驗來看,卡具變形和破壞的部位都是在兩翼的端部,說明該處是受彎矩最大的部位,主導力是彎矩的作用力,剪力和擠壓是次要的。因此,無論前卡或后卡具,從整體受力來看,均可簡化為一簡支梁計算,如圖8所示。A、B為2支點,所受力為P/2,最大彎矩在AB段。危險截面的強度條件為σmax=Mmax/W≤[σ],各種型式卡具和緊線器強度詳細計算見設計計算書。

6 卡具研制結果

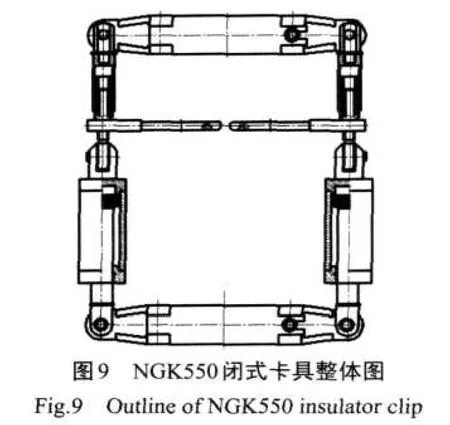

(1)閉式卡NGK-550,用于更換耐張串中間任意1片絕緣子,其整體結構如圖9所示。

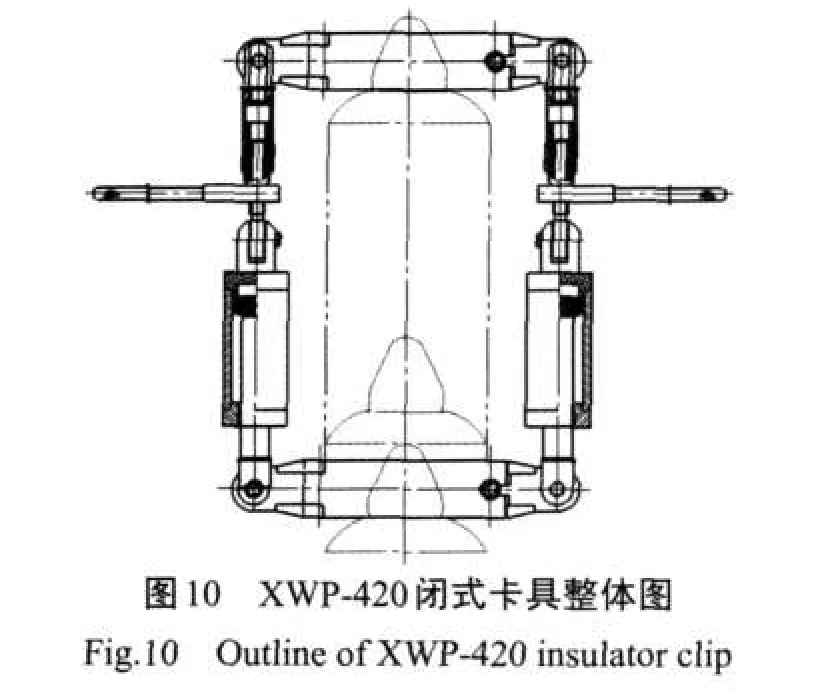

(2)閉式卡XWP-420,用于更換直線單串中間任意1片絕緣子,其整體結構如圖10所示。

(3)閉式卡XWP-300,用于更換直線雙串、“V”串中間任意1片絕緣子,其整體結構如圖11所示。

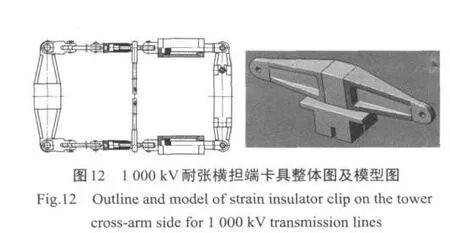

(4)1000kV耐張橫擔端卡具,與閉式卡前卡配合,用于更換橫擔端第1片絕緣子,如圖12所示。

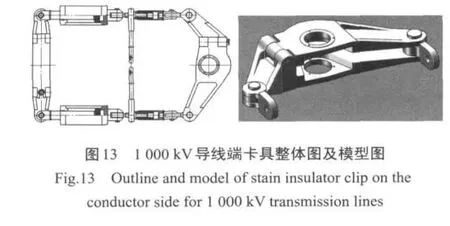

(5)1000kV耐張導線端卡具,與閉式卡后卡配合,用于更換導線端第1片絕緣子,如圖13所示。

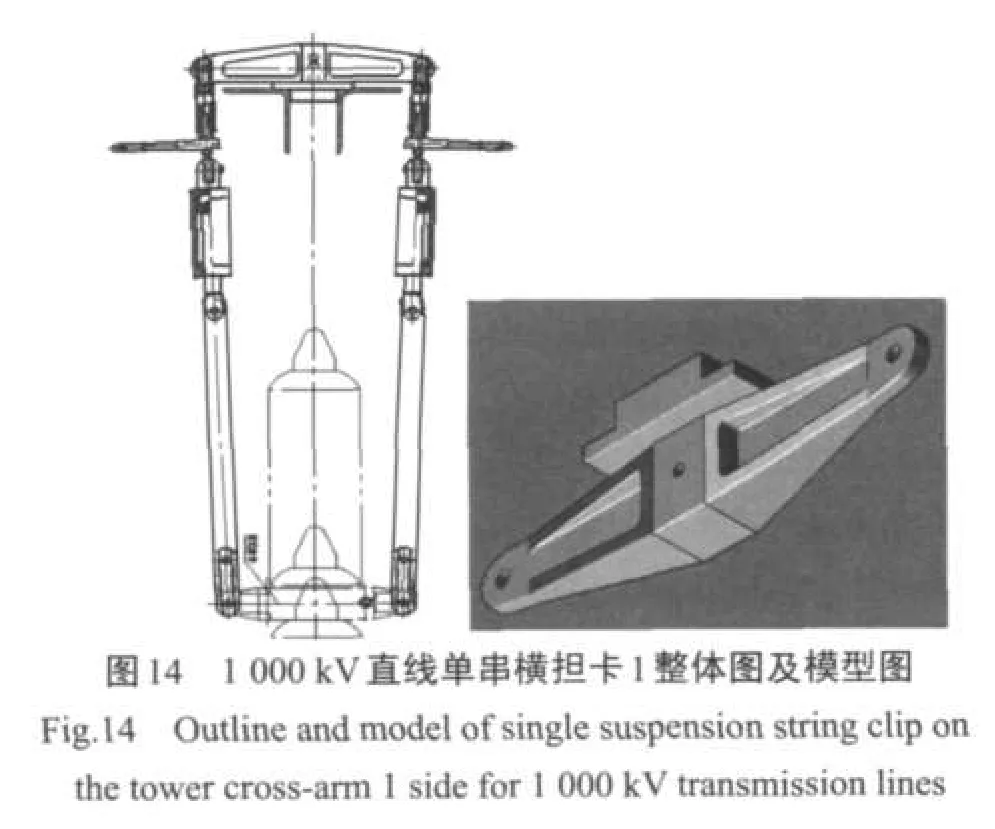

(6)1000kV直線單串橫擔卡1,連接于橫擔角鋼上,與閉式卡前卡配套使用,可更換直線單串絕緣子中的單片或多片絕緣子卡具,如圖14所示。

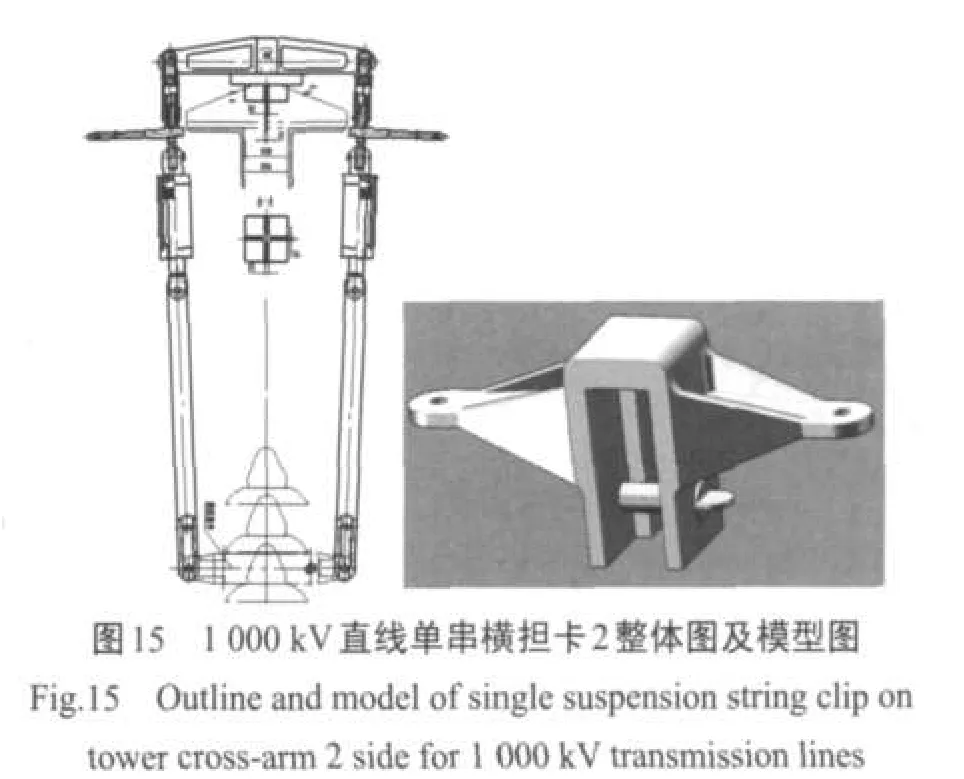

(7)1000kV直線單串橫擔卡2,連接于橫擔角鋼上,與閉式卡前卡配套使用,可更換直線單串絕緣子中的單片或多片絕緣子卡具,如圖15所示。

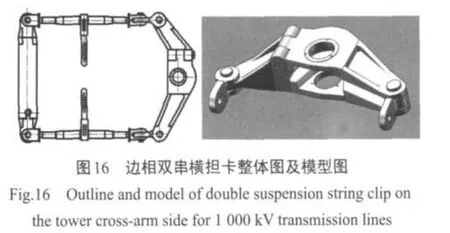

(8)邊相雙串橫擔端卡具,連接于橫擔角鋼上,與閉式卡前卡配套使用,可更換直線雙串絕緣子中的單片或多片絕緣子卡具,如圖16所示。

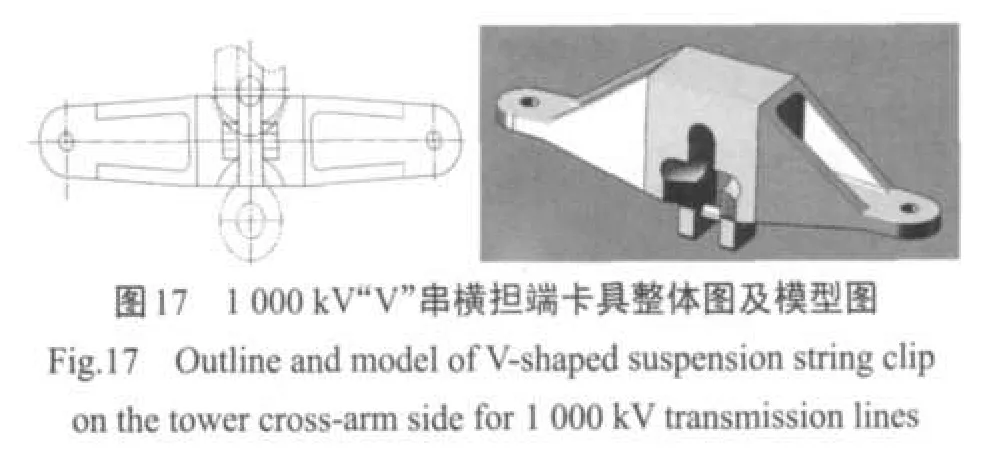

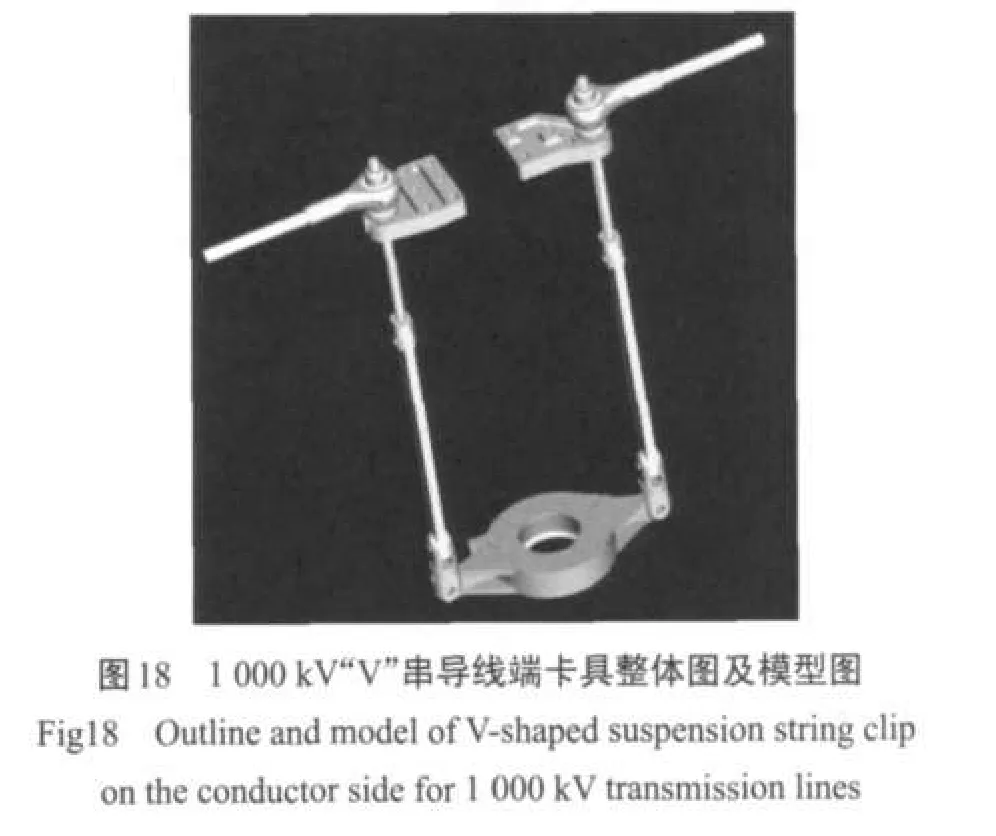

(8)1000kV“V”串橫擔端卡具,聯結于QH-32S、U-32-115S,與省力絲桿配套,可更換直線“V”型雙串單片或多片絕緣子,如圖17所示。

(10)1000kV“V”串導線端卡具,聯結于L-64-600S、WS-32S,與省力絲桿配套,可更換直線“V”型雙串單片或多片絕緣子,如圖18所示。

7 結論

(1)結合特高壓工程建設,系統地進行了1000kV線路檢修更換絕緣子作業項目操作方法的研究及相應工具的研制,為今后全面開展1000kV線路檢修作業奠定了堅實的基礎。

(2)研制的更換絕緣子卡具,2個規格工具試驗性地采用了鈦合金材料,具有強度高,質量輕,安全可靠,符合DL/T 463—2006和GB/T 18037相關規定,滿足1000kV線路上開展檢修更換各種連接型式絕緣子作業的要求。

(3)研制的雙傳動緊線器,行程調節靈活,收緊力大,工作可靠性高;液壓缸密封應用航空新技術,不易滲漏,操作省力。

(4)試驗與應用。2008年10月18—19日,開發的特高壓線路檢修專用絕緣子經拉力試驗,其機械荷載滿足設計要求;2008年10月25日,利用竣工驗收的時機,河南超高壓公司組織檢修人員在特高壓線路上進行試用,結果滿足使用功能,具備批量生產并配置一線的條件,取得了較好的效果。

[1]劉振亞.特高壓電網[M].北京:中國經濟出版社,2005.

[2]郝旭東,馬 進,牟錫耀.新型多用閉式卡具研制及試驗[J].華北電力技術,2003(7):2-4.

[3]劉明亮,張叔寶,楊厚峰.220 kV新型直線卡具的研制及應用[J].電工技術,2008(1):12-15.

[4]陶 偉.更換耐張直帽型絕緣子閉式卡具的改進[J].廣東輸電與變電技術,2006(3):23-26.

[5]裴江淮,杜貴和,任海龍,等.500kV線路帶電更換四聯串耐張絕緣子[J].華東電力,2004,32(1):23-26.

[6]付 軍.更換500kV線路雙聯耐張絕緣子串工具研制[J].湖北電力,2007,31(6):19-22.

[7]葉正斌,胡春廣,張 健.500kV輸電線路雙串耐張絕緣子的更換方法[J].湖北電力,2005,29(4):29-32.

[8]Q/GDW 153—20061000kV架空送電線路施工及驗收規范[S].

[9]Q/GDWZ 209—20081000kV交流架空輸電線路檢修規范[S].

[10]DL488—1992帶電作業用盤型懸式絕緣子卡具[S].

[11]DL/T 463—2006帶電作業用絕緣子卡具[S].

[12]董吉諤.電力金具手冊[M].北京:中國電力出版社,2001.