不倒爐轉爐煉鋼TCO終點控制系統的應用

王慶春,張繼軍,楊繼剛,范樹璐,姬光剛

(1山東工業職業學院,山東淄博256414;2萊蕪鋼鐵集團有限公司,山東萊蕪271104)

不倒爐轉爐煉鋼TCO終點控制系統的應用

王慶春1,張繼軍2,楊繼剛2,范樹璐2,姬光剛2

(1山東工業職業學院,山東淄博256414;2萊蕪鋼鐵集團有限公司,山東萊蕪271104)

為了提高終點命中率,引進了不倒爐轉爐煉鋼TCO終點控制系統,通過制定控制檢測方案,實際檢測數據表明,鋼水溫度測準率達到100%,鋼水中碳含量測準率達到93.75%,氧含量測準率達到100%。滿足不倒爐定碳、測溫煉鋼的要求。

轉爐;不倒爐煉鋼;終點控制;TCO

1 前言

TCO(測溫、定碳、定氧)檢測技術又稱投彈式檢測技術,由自動投彈裝置和檢測儀表裝置組成。投彈裝置可自動精密控制進行探測;檢測裝置由探頭、信號處理器、顯示器組成。檢測投放時,探頭從12 m左右高度自由落下,擊穿渣層,垂直插入鋼水400 mm深度進行自動檢測,并將信號準確傳回檢測儀表。TCO技術具有設備簡單、投資少、安全性高、操作簡潔、數據準確等特點,能夠迅速有效地預測轉爐的冶煉終點。

萊鋼煉鋼廠老區有4座轉爐,產品結構一直以終點碳在0.08%~0.20%的普碳鋼和熱軋帶肋鋼筋為主,冶煉終點控制通過倒爐測溫取樣后由人工經驗進行判斷,存在拉碳時機掌握不準,多次倒爐造成鋼水過氧化和生產節奏緊張的現象。為了解決這些問題,引進了TCO不倒爐轉爐煉鋼終點控制系統,首先在50 t轉爐進行測試和調試。

2 檢測原理及使用條件

TCO不倒爐檢測系統可在冶煉過程中不倒爐的情況下,對轉爐內的溫度與氧離子分布情況進行精確檢測。利用海量數據,根據經驗回歸成為適合現場使用的公式,通過爐內溫度與氧的規律性變化,以氧碳平衡原理為基礎,對轉爐內的[O]含量、[C]含量及溫度進行推算。在實際使用中,TCO不倒爐檢測系統在完全不倒爐的情況下進行檢測,平均檢測時間僅為15 s,而倒爐測碳法的測碳時間約為135 s,由此可見,TCO不倒爐檢測系統在實際冶煉中可大幅度提高現場煉鋼節奏,并能精確提高終點雙命中率(鋼水溫度與碳含量),從而達到提高產量、節約能源、安全生產、提高效益的目的。

TCO不倒爐檢測系統的適用條件:冶煉Q195系列、Q215系列等低碳鋼種;鐵水的穩定條件(溫度在1 220~1 300℃、鐵水[Si]<0.8%、鐵水[S]<0.04%);下料溜槽、煙道沒有粘渣(鋼),爐口沒有大塊積渣;渣面沒有粘(鐵塊)廢鋼;煙道、氧槍及爐口沒有漏水現象;轉爐吹煉后期沒有明顯返干現象;轉爐拉碳前2 min之內不加輔料,且吹煉終點保證壓槍時間大于20 s。

3 控制測試及調試過程

3.1 制定控制檢測方案

1)由于彈頭外管為紙制,如安裝彈頭或運輸彈頭中受力撞擊可能會導致紙管變型,影響彈頭下落方向。在檢測的41支彈頭中,有1支彈頭由于紙管變型,導致下落時檢測元件撞擊到下料墻壁,造成元件損壞。因此,彈頭在運輸及搬運過程中應確保輕拿輕放,避免再次出現由于硬件造成檢測失敗的現象。2)為保證在TCO檢測過程中設備無故障運行,要求廠家協助完成TCO機械設備和電控設備的調試工作。3)TCO投彈時間:轉爐一次拉碳前,氧槍提到待吹位,在倒爐之前投彈,TCO數據顯示后再進行轉爐其他操作。4)為保證探頭的有效深度,轉爐應確保全程化渣。5)為保證熔池內鋼水的均勻性,轉爐吹煉終點保證壓槍時間>20 s,轉爐拉碳前2 min之內加輔料爐次不進行數據對比。6)由于檢測所使用的TCO探頭屬于低碳檢測彈頭,常規情況下適用于倒爐的碳含量控制在0.15%以下。

3.2 檢測數據對比方式及準確度要求

1)溫度:TCO測試數據分別與現場測溫槍及賀力氏定氧探頭測溫進行溫度對比,溫度偏差±10℃以內視為合格。2)鋼水中[C]含量:TCO測試數據與現場爐長目測碳進行對比,下偏差-0.025%,上偏差+0.015%視為合格。3)鋼水中[O]含量:TCO測試數據與賀力氏定氧探頭定氧進行氧含量對比,要求偏差不大于30×10-6為合格。

3.3分析檢測數據

共試驗41爐,其中部分爐次因設備原因沒有測出數據,成功測出數據的有37爐,其中有1爐探頭投放時,意外撞擊下料口邊緣導致檢測元件損壞,無法成功檢測數據,有2爐次拉碳渣未化透,1爐次拉碳過高,數據檢測異常,其他爐次檢測正常。

3.3.1 數據分析

1)鋼水溫度檢測數據分析。通過現場操作過程的觀察,進行檢查的所有爐次中,鋼水溫度5爐次TCO檢測溫度比現場測溫高出10℃,原因為轉爐渣面粘廢鋼,在倒爐時渣面廢鋼熔化降溫幅度較大,而在滿足TCO檢測條件的情況下,TCO溫度測準率為100%。檢測數據見表1。

表1 鋼水溫度檢測數據

2)鋼水[C]含量檢測數據分析。鋼水[C]含量5爐次TCO檢測超出要求范圍,其中有4爐粘廢鋼較為嚴重,在倒爐時渣面廢鋼熔化增碳,同時爐長拉碳時機較早,終點碳較高,未滿足TCO檢測條件。1爐次拉碳渣黏,測試曲線異常。在TCO檢測條件滿足的情況下,TCO鋼水[C]測準率為93.75%。檢測數據見表2。

表2 鋼水[C]含量檢測數據

3)鋼水[O]含量測試數據分析:TCO鋼水[O]偏差在±30×10-6以內測準率為100%。

3.3.2 檢測異常分析

在檢測中發現,TCO彈頭與現場操作有很大關系。當爐渣異常時(厚、黏),TCO彈頭可能無法達到預期的深度,所檢測的碳含量值的代表性減弱,即出現與目測碳有一定的偏差,如果爐渣無法化開,甚至可能出現彈頭下落后砸在未化開的原料上,造成檢測失敗。另外,外界的干擾情況偶爾也會出現,在檢測中,部分爐次出現由于外部干擾造成的檢測偏差,但基本保持在0.01%以內。

3.3.3 對檢測數據圖的直觀分析

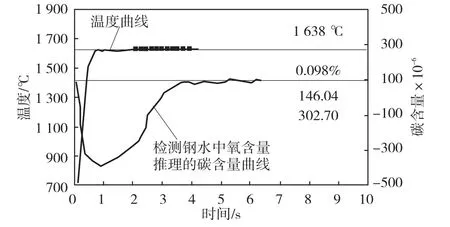

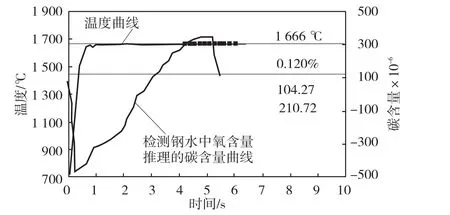

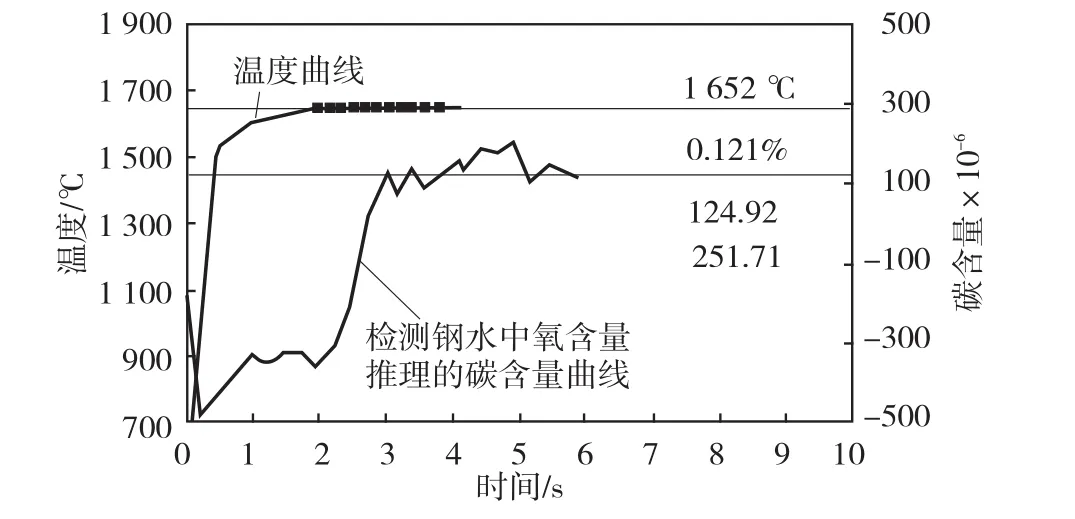

在檢測過程中遇到不同干擾時,檢測曲線變化非常明顯,列舉了如下幾種圖面,圖1是正常檢測時的狀態,本次檢測碳偏差僅為0.002%,并且沒有外界的干擾,曲線平直,為最佳檢測狀態下進行的檢測,爐前操作規范;圖2是受到外界干擾的狀態,本次檢測偏差為0.009%,曲線出現鋸齒狀撥動,但是基本上整體曲線還是平直的,故檢測相對準確;圖3是爐渣厚且黏,探頭在通過渣層時可能出現包渣,本次檢測偏差為0.01%,通過曲線估計,探頭包渣后進入鋼水,造成鐵帽無法正常融化(先從后部融化),之后前端融化后,開始正常檢測;圖4是操作過程中爐渣未化好,拉碳時爐渣較黏,曲線出現波動。

圖1 正常狀態的檢測曲線

圖2 受到外界干擾時的檢測曲線

圖3 爐渣厚且黏時的檢測曲線

圖4 終渣較黏情況下的檢測曲線

4 應用效果

通過現場檢測結果看,在滿足系統使用條件的前提下,鋼水溫度測準率達到100%,鋼水中碳含量測準率達到93.75%,鋼水中氧含量測準率達到100%,滿足不倒爐定碳、測溫煉鋼的要求,并可以解決目前遇到的生產節奏緊張和終點人工判斷不穩定性的問題。但由于對鋼水成分S、P不能檢測,當原料條件P、S較高時,必須倒爐進行確認,因此其弱點是冶煉S、P較高的鐵水時,不能使用此系統進行終點控制。

TCO不倒爐轉爐終點控制系統在萊鋼煉鋼廠成功應用之后,實現了轉爐吹煉終點不倒爐自動檢測直接出鋼的目的,縮短了轉爐冶煉周期、提高了吹煉終點命中率、減低了物料消耗和終點鋼水氧含量,獲得了良好的冶金效果,為萊鋼轉爐實現一鍵式數字煉鋼提供了有力的數據支持。

Application of TCO End-point Control System in Non-inverted Converter Steelmaking

WANG Qing-chun1,ZHANG Ji-jun2,YANG Ji-gang2,FAN Shu-lu2,JI Guang-gang2

(1 Shandong Vocational College of Industry,Zibo 256414,China; 2 Laiwu Iron and Steel Group Corporation,Laiwu 271104,China)

In order increase the percentage of the end-point hits,non-inverted converter steelmaking TCO end-point control system was introduced.Through making detection scheme,actual detection data showed that the accuracy of the hot metal temperature and end-point oxygen content reached to 100%and the accuracy of the terminal carbon content was up to 93.75%. So that it met steelmaking needs of determining terminal carbon content and the temperature in non-inverted converter.

converter;non-inverted steelmaking;end-point control;TCO

TF345

B

1004-4620(2010)01-0059-02

2009-09-02

王慶春,男,1964年生,1987年畢業于包頭鋼鐵學院鋼鐵冶金專業。現為山東工業職業學院冶金學院院長、副教授、工程師,從事冶金工程教學與科研工作。