冷鐓鋼冷鐓開裂影響因素分析及控制

李印長 孫汝林 張全剛 翟林甫 萬國喜 鄒文輝

(安陽鋼鐵集團有限責任公司)

冷鐓鋼冷鐓開裂影響因素分析及控制

李印長 孫汝林 張全剛 翟林甫 萬國喜 鄒文輝

(安陽鋼鐵集團有限責任公司)

介紹了影響冷鐓鋼冷鐓開裂的因素,包括加工時的受力狀態、材料本身性質、原生缺陷及組織異常等。分析了冷鐓鋼開裂的機理:冷鐓鋼化學成分和組織結構對材料塑性的影響;第二相、夾雜物和裂紋對材料基體連續性的影響;組織和晶粒度異常對材料組織連續性的影響。

冷鐓鋼 受力狀態 化學成分 組織結構 缺陷

0 前言

冷鐓鋼是利用金屬的塑性,采用冷鐓成型加工工藝生產標準件的鋼鐵產品。它廣泛用于冷鐓成形的螺栓、螺母、螺釘、鉚釘和銷軸等各類緊固件和零配件,也作為冷鐓鋼絲的母材使用。冷鐓鋼在冷加工成型過程中變形量很大,一般為60%~70%,最高可以達到90%,所承受的變形速率很高。因此,要求冷鐓鋼必須具有良好的成型性能和機械性能。就我國的冷鐓鋼產品實物質量而言,目前主要表現在力學性能和工藝性能不夠穩定,特別工藝性能上冷鐓成型過程中開裂較多,嚴重影響產品質量。因此,研究冷鐓鋼開裂機理,對開發生產具有良好工藝性能和力學性能的冷鐓鋼具有重要意義。

1 材料冷鐓時的受力與變形分析

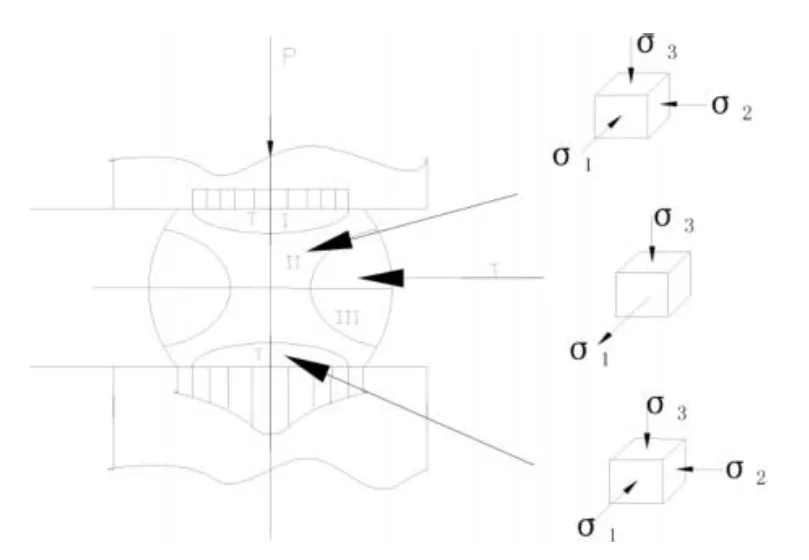

冷鐓鋼的加工過程類似圓柱體鐓粗的過程,其受力狀態十分接近。因此,以圓柱體鐓粗為例研究冷鐓時的受力狀態[1]。試樣鐓粗時在外力的作用下受到壓縮,其高度減小、截面積增加,金屬內部質點的流動遵循最小阻力定律,理論上是均勻變形。但由于接觸面上存在摩擦力,使接觸面附近金屬流動困難,產生不均勻變形,即鐓粗后呈現出鼓形,如圖1所示。

圖1 受力分析與變形示意圖

為便于分析,將變形區按變形程度分為三個區進行討論:Ⅰ區為難變形區,受外部摩擦力影響較大;Ⅱ區為易變形區(大變形區),與作用力約呈45°角,變形程度最大,同時也承受較大的主剪切應力;Ⅲ區為自由變形區,變形程度居中,是外側的鼓形區域。其中的Ⅰ區、Ⅱ區受力狀態均為三向壓應力;Ⅲ區外側為自由表面,應力狀態近似為單向壓應力,但由于Ⅱ區金屬向外流動時對該區有徑向壓應力,使得該區金屬受到切向拉應力 (σ1),越靠近坯料表面切向拉應力越大。切向拉應力促進晶間變形,加速晶界破壞,當其超出材料的強度極限或者切向變形超過材料允許的變形程度時,便引起表面冷鐓裂紋。

坯料端面的變化也反映了鐓粗變形的不均勻性,端面一般情況下分為邊部滑動區和心部粘著區,滑動區和粘著區的相對大小與摩擦系數和高徑比有關系,摩擦系數和高徑比越大,粘著區越大。一般在試樣鐓粗初期,端面尺寸的增大主要是靠側表面的金屬翻上去的,這是邊角部位裂紋的主要原因。

綜上所述,鐓粗時材料內部不同區域各質點受力狀態不同,變形具有不均勻性,這種特性從不同方面影響到材料的冷鐓性能,如果材料存在缺陷 (折疊、發紋、夾雜物、組織不良),易于在缺陷處產生應力集中帶來開裂。

2 冷鐓開裂影響因素和機理分析

影響冷鐓鋼冷鐓開裂的原因較多,其機理主要是冷鐓鋼塑性降低、組織連續性和基體連續性受到破壞,具體的影響因素會以不同的方式影響到產品的冷鐓性能,造成產品頂鍛開裂[2]。

2.1 材料本身性質

影響材料塑性的因素主要有材料本身性質和使材料發生塑性變形時的外部條件,材料本身的性質取決于材料的化學成分組成和材料的組織結構。

2.1.1 化學成分

冷鐓鋼的化學成分組成主要是碳、硅、錳、鋁、鉻、鉬、硼、釩等合金元素和磷、硫、氮、氧、氫等一些雜質元素,各元素以不同的形態存在于材料中,影響材料的塑性。

碳:碳在冷鐓鋼中主要以化合物滲碳體 (Fe3C)的形式存在,含碳量越高滲碳體越多,鋼的塑性降低、強度增加。

硅:硅能提高材料的彈性極限,但降低材料的冷變形能力。

錳:錳能提高材料的加工硬化,從而減低材料的塑性,提高強度。但錳可以和 FeS反應生成M nS,從而改善材料的熱塑性。

磷:磷是鋼中的雜質元素,能溶于鐵素體中,降低鋼的塑性、使鋼的強度、硬度提高。磷具有較大的偏析能力,鋼中局部磷偏析含量較高時也會變脆。

硫:硫也是鋼中的有害雜質元素,不溶于鐵素體,但生成 FeS。FeS和 FeO形成共晶體分布于晶界,造成鋼的熱脆性。

氮:氮在奧氏體中溶解度較大,在鐵素體中溶解度很小,并且隨著溫度的下降而減小,將含氮量高的鋼由高溫較快冷卻時,鐵素體中的氮由于來不及析出而過飽和溶解。在室溫或稍高溫度下,氮將以FeN形式析出,使鋼的強度、硬度提高,塑性降低。

氫:鋼中溶氫較多時,會引起氫脆現象,使鋼的塑性降低較多。氫在鋼中的溶解度隨溫度降低而降低,鋼在冷卻時從固溶體中析出的氫原子來不及向材料表面擴散,會集中在內部缺陷處 (晶界、顯微空隙),形成氫分子,產生較大的壓力,由于壓力和組織應力、溫度應力等內應力的共同作用,鋼會出現細小裂紋(白點)。

氧:氧在鐵素體中的溶解度很小,主要以鐵、錳、硅、鋁等的氧化物形式存在,這些非金屬夾雜物會降低鋼的塑性和疲勞強度。

合金元素:鋼中加入合金元素可以改變鋼的綜合性能,也可以改變鋼的塑性和實際應力,但會隨著鋼種的不同而有變化,具體情況可因鋼種而論。

2.1.2 組織狀態和結構

除了化學成分決定材料的性能以外,結構和組織狀態也是決定材料塑性的重要因素。冷鐓鋼組織主要是鐵素體或者鐵素體基體上分布珠光體(鐵素體和滲碳體的平衡組織)的組織。對材料的塑性影響較大的是晶粒的大小和相結構組成。

根據文獻介紹[1,3],金屬和合金的晶粒越細小,塑性越好。這是因為晶粒越細,則同一體積內晶粒數目越多,在一定變形量下,變形可分散在許多晶粒內進行,晶粒內部和晶界附近的應變度相差較小,變形比較均勻。相對來說,這樣可以延緩局部區域應力集中、出現裂紋的過程,從而可以在材料破壞前承受較大的變形量,得到較大的延伸率和斷面收縮率,提高塑性。同時,由于細晶鋼中的裂紋不易傳播,在開裂過程中可吸收更多的能量,表現出較高的韌性。也就是說,奧氏體晶粒越細小,材料的的強度越高,塑性越好,沖擊韌性也越高。此外,晶粒粗大的鋼件,淬火變形和開裂傾向增大,不利于后期處理。

根據文獻介紹[3],單相組織比多相組織塑性好,主要是單相組織各晶粒性能基本相同,變形較多相組織均勻。第二相對材料的影響在后面單獨敘述。

2.2 原生缺陷

冷鐓鋼主要是以鐵素體組織為基體,塑性較好。如果內部存在質量缺陷,比如與鐵素體性質差異較大的第二相、異常組織、非金屬夾雜物和裂紋等,這些原生缺陷破壞材料的組織連續性和基體連續性,會造成冷鐓開裂。

2.2.1 第二相

多相組織材料的變形除與基體密切相關外,還與第二相的性質、形狀、大小、數量和分布狀態等有關,后者甚至起著決定性作用。

冷鐓鋼中的珠光體根據碳含量和合金元素含量的不同,具體性質、形狀、大小、數量和分布狀態也不同,對材料的影響也不同。一般低碳冷鐓鋼中珠光體較少,幾乎不影響基體金屬的連續性,可以隨著基體相的變形而“流動”,不會造成明顯的應力集中,塑性較好。中碳和合金冷鐓鋼中珠光體隨著含碳量的升高而增多,主要以層片狀或者顆粒狀分布在鐵素體基體上。當材料中珠光體呈層片狀分布時,塑性變形主要集中在鐵素體內,而珠光體中和晶界游離的滲碳體 (Fe3C)硬而脆,幾乎不發生變形,同時對基體造成分割,加劇應力集中,影響材料的變形能力,帶來開裂。當材料中的珠光體呈顆粒狀分布時影響較小,一般從形態上認為珠光體的變形能力是顆粒狀>細片狀>粗片狀>網狀。所以,對于中碳和合金冷鐓鋼經常進行球化退火或者軟化退火處理,通過改變第二相形態來改善材料的冷鐓性能。

2.2.2 異常組織

前面介紹,結構和組織狀態也是決定材料性能的重要因素。當材料出現組織異常和晶粒大小不均勻時,會影響材料的組織連續性,造成應力集中,帶來開裂。

如果中低碳冷鐓鋼組織中出現魏氏組織鐵素體[4]、殘余奧氏體、馬氏體、貝氏體等異常組織,中碳合金冷鐓鋼球化退火或軟化退火處理效果較差,材料冷鐓前組織晶粒度大小不均勻時[5],會破壞材料的組織連續性。異常組織的出現,加劇了變形的不均勻性,造成局部區域應力集中,會在材料冷鐓時出現爆裂或者45°開裂。研究表明,相變開始溫度、終了溫度、保溫時間和線材的搭接點控制都會影響材料最終的組織和球化退火的效果,要在生產中進行合理的設計與控制。

2.2.3 夾雜物

前面介紹了氧在鋼中溶解度很小,主要以A l2O3、FeO、SiO2、CaO等非金屬夾雜物的形態存在于鋼中,還有部分硫、氮的非金屬化合物,這些夾雜物破壞了材料的基體連續性,造成冷鐓時開裂的裂紋源,特別近表面的夾雜物,由于受到應力集中和切向拉應力的作用,影響更為嚴重。研究文獻[6-8]表明,非金屬夾雜物是造成冷鐓開裂的主要原因之一。夾雜物顆粒愈大,愈易開裂,在距表面2mm以內的夾雜物應不大于15μm,材料強度高、塑性低時,對近表面有害夾雜的尺寸要求更小。一般認為,非金屬夾雜物中B類(氧化鋁)和D類 (球狀氧化物)夾雜物危害最大。技術要求應明確 B類夾雜物不大于0.5級,D類夾雜物不大于1級,其他夾雜物不大于2級,夾雜物總和不大于3級。劉建勛、和前進等人通過生產實際對夾雜物帶來的冷鐓開裂進行了詳細的研究[8-10],認為大量的復合夾雜物是冷鐓開裂的原因之一。

2.2.4 表面缺陷

GB/T6478-2001《冷鐓和冷擠壓用鋼》要求冷鐓鋼材的表面應光滑,不得有裂縫、結疤、夾雜、耳子和折疊,允許有不超過規定深度的個別劃痕、麻點和發紋等缺陷,并對表面脫碳層深度做出明確要求,關鍵就是保證材料的表面基體連續性。因為材料表面存在折疊、劃傷、密集的發紋、局部微裂紋、結疤、脫碳等表面缺陷,破壞材料表面基體的連續性。由鐓粗時受力狀態可知,在冷加工時材料表面受到切向拉應力,缺陷的出現加劇了局部區域的應力集中,同時產生復雜的應力狀態,極易造成冷鐓開裂。另外,由側面翻向端面的部分,由于受力較大,就是微小的表面缺陷也會呈現出邊角開裂。

據標準件生產廠統計,表面質量問題是產生冷鐓鋼開裂的主要原因,約占總體開裂的 80%~85%[11]。因此,國內各大生產企業針對冷鐓鋼的表面質量問題進行了研究[12-14],研究指出:鑄坯表面原生缺陷、軋制工藝設計與調整不當、軋鋼備件調整不當、軋制溫度張力控制不當等都會造成冷鐓鋼產品表面缺陷。

3 冷鐓開裂的控制措施探討

由以上關于冷鐓鋼的開裂影響因素和機理分析可知,材料塑性的降低、破壞基體連續性和組織連續性的因素會影響產品開裂,冷鐓鋼生產企業在產品開發和生產中應結合開裂機理對影響材料本身性質和原生缺陷的因素加以研究和控制。

3.1 化學成分控制

化學成分主要是通過各元素對材料塑性的影響而影響冷鐓性能。在生產中要合理設計主要元素、精確控制有害元素,可以根據生產條件,對有害元素采用鐵水預處理、轉爐前期脫磷、爐外精煉、保護澆注和冷鋼入爐等手段進行控制。對于使用級別既定牌號,一般碳、錳含量取中下限,硅含量取下限,盡量降低磷、硫雜質元素和氣體元素含量。安鋼生產的中低碳系列碳素冷鐓鋼,化學成分設計為碳、錳含量取中下限,硅含量不大于0.20%,控鋁鋼則硅含量不大于0.10%,控制有害元素磷含量不大于0.015%,硫含量不大于0.010%,熔煉[O]、[N]含量各不大于40×10-6,控制連鑄回[O]、回[N],加熱爐冷裝控氮。通過用戶使用反映,產品冷鐓時綜合性能優良,開裂率低。

3.2 組織狀態和結構控制

材料的組織和結構應根據材料的使用級別和變形情況進行設計和控制。一般 8.8級及以下中低碳鋼晶粒度較小,介于 7~9級之間;高強度級別的中碳合金冷鐓鋼晶粒度較大,達到10級以上;既有利于冷鐓工藝,又有利于材料的綜合性能。安鋼在生產中通過控制上鋼溫度、澆注工藝、電磁攪拌、加熱工藝、控制軋制和控制冷卻等手段,控制奧氏體原始晶粒度、成分偏析、轉變組織和第二相狀態。中低碳鋼控制為鐵素體和細片狀珠光體組織,晶粒度 8~9級;高強度級別中碳合金冷鐓鋼為少量鐵素體和細變形珠光體,晶粒度達到11級以上,有利于球化退火后組織細化,球化組織硬度為 HRB80-85。

冷鐓鋼組織異常和組織晶粒度不均勻會破壞組織連續性影響冷鐓開裂,一般是生產中材料局部過冷、控制冷卻工藝不當或者球化退火工藝不當造成的。安鋼在生產中通過控制減少材料的成分偏析、合理控制軋制工藝和冷卻工藝,中低碳冷鐓鋼得到均勻的鐵素體和珠光體組織,中碳合金冷鐓鋼得到有利于球化退火的變形珠光體組織。

3.3 夾雜物控制

夾雜物破壞材料的基體連續性。生產中應采用純凈鋼冶煉技術、變性化處理技術、鑄坯表面質量控制技術等手段控制夾雜物。安鋼在冷鐓鋼生產中通過采用LF爐外精煉、適當提高精煉時間、合理控制吹氬攪拌曲線、對夾雜物進行鈣化處理、液面自動控制、保護渣自動控制等鑄坯質量控制技術,控制夾雜物的形態、大小和分布。

3.4 表面缺陷控制

表面缺陷破壞材料的表面基體連續性。線材產品表面缺陷的主要表現形態為軋制折疊、劃傷、結疤和縱裂紋。其產生原因涉及多個工序,分析控制難度較大,是冷鐓鋼生產的一個難題。安鋼在冷鐓鋼生產中采取的控制措施是:

1)穩定拉澆工藝、控制鑄坯表面質量,對表面缺陷進行檢查和徹底清理;

2)合理軋輥孔型設計,合理調整軋機壓下量,做到勤調、微調保證料型的穩定性;

3)合理導衛裝置的使用和對中調整,防止導衛松動和偏離軋制線;

4)穩定控制軋制溫度、機架間張力等軋制工藝參數。

4 結論

由以上分析討論可知,冷鐓鋼開裂的機理主要是材料塑性的降低、組織連續性和基體連續性受到破壞。冷鐓鋼開發生產企業應根據開裂機理研究,結合企業自身條件合理設計與控制材料的化學成分、組織狀態和結構、夾雜物和表面缺陷等因素,提高材料的冷鐓性能。

安鋼在多年的冷鐓鋼開發生產中,采用鐵水預處理、轉爐冶煉控制、精煉控制等技術穩定主要元素、降低有害元素含量;提高鋼水純凈度,減少鋼中的夾雜物;采用連鑄保護技術、合理拉澆工藝提高鑄坯凝固質量;采用合理的軋制工藝參數、控制軋制溫度和冷卻曲線,保證得到合適的組織、結構和晶粒度;采用原材料檢查和清理、控制軋鋼備件對中對正和使用壽命,獲得良好的表面質量;連續成功開發了以SWRCH35K、SCM440、ML20M nTiB等鋼種為代表的多個系列優質品種鋼。

[1]李堯主編.金屬塑性成形原理[M].北京:機械工業出版社,2004:135-136.

[2]李慧峰,張文茹,張國儒.影響高線產品冷鐓性能軋鋼因素的分析及控制[J].鋼鐵,2003,38(1)25-27,70.

[3]崔忠圻.金屬學與熱處理[M].北京:機械工業出版社,1993:165-198.

[4]周建男,袁長波,姜士全.冷鐓鋼性能試驗研究[J].冶金標準化與質量,2005,43(2):19-22.

[5]宋強,倪達.中碳冷鐓鋼冷鐓爆裂原因分析[J].冶金標準化與質量,2007,45(3):22-25.

[6]張先鳴.我國冷鐓鋼的現狀與發展 [J].金屬制品,2009,35 (2):43-47.

[7]沈德山,張先鳴.汽車緊固件用冷鐓線材的現狀[J].金屬制品2009,35(3):33-35.

[8]劉建勛,李壯,吳迪.鉚螺鋼冷鐓開裂的分析和精煉工藝的改進[J].特殊鋼,2006,27(3):55-56.

[9]和前進,潘金煥,姜鈞普,等.影響湘鋼冷鐓鋼質量的主要因素[J].鋼鐵,2004,39(2):21-23.

[10]李勇,戰東平,韓作寬,等.45鋼φ10mm材冷鐓裂紋的分析和工藝改進措施[J].特殊鋼,2009,30(1):50-51.

[11]龐波,高秀華,丘春林,等.影響冷鐓鋼質量因素的研究[J].金屬制品,2006,32(6):3 l-34.

[12]吳瑞祥.影響冷鐓鋼質量的主要因素及控制措施研究[J].湖南冶金,2002(2):22-24.

[13]趙自義,雍治文,吳從善.冷鐓鋼盤條冷鐓開裂原因分析[J].金屬制品,2005,31(5):31-33.

[14]施雄梁,劉學華,宋超,等.小方坯連鑄低碳低硅鋁鎮靜冷鐓鋼工藝質量研究[J].鋼鐵,2004,39(增刊):221-225.

ANALYSIS AND CONTROL O F CRACK FACTORS O F COLD-HEAD ING STEEL

L i Yinchang Sun Ru lin ZhangQuangang ZhaiL infu W an Guoxi ZouW enhui (Anyang Iron&Steel Croup Co.,L td)

This artic le introduced the factors that affect crack of cold heading steelwhich inc luding stress state when p rocessed,natu re of thematerial,native defects and abnom almicrostructu re,analyzed crackingmechanism of co ld head ing steel:effect of component andmicrostructure onmaterial p lasticity;effect of second phase,inc lusions and native crack onmaterialm atrix continuity;effect of abnom alm icrostructure and grain size onmaterial structure continuity.

co ld heading steel stress state chem ical componentsmicrostructure defect

2010—5—12