運用ASPEN B-JAC設計管殼式換熱器

周 奇

(東華工程科技股份有限公司,安徽合肥 230024)

運用ASPEN B-JAC設計管殼式換熱器

周 奇

(東華工程科技股份有限公司,安徽合肥 230024)

描述了運用ASPEN B-JAC換熱器計算軟件進行管殼式換熱器設計的步驟,討論了換熱器管程殼程優化設計的要點以及利用ASPEN B-JAC進行換熱器設計優化過程中應注意的問題,為管殼式換熱器的優化設計提供了參考。

Aspen B-jac;管殼式換熱器;設計;優化

ASPEN B-JAC是Aspen Tech公司開發的換熱器計算軟件。該設計軟件界面友好,主要設計過程包括工藝參數及物性的輸入,計算結果的校核,優化換熱器設計等幾個步驟。下面本文簡要描述運用ASPEN BJAC軟件計算的步驟,并結合B-JAC軟件,探討管殼式換熱器設計優化過程中應注意的一些問題。

1 工藝參數輸入

1.1 定義換熱器模型(Problem Definition)

1.1.1 換熱器描述(Descrip tion)

主要輸入換熱器位號、名稱等描述信息,輸入的信息將在TEMA數據表中顯示。

1.1.2 換熱器定義(Application Options)

主要輸入以下內容:

選擇換熱器冷熱物流的換熱類型。

如無相變應選擇no phase change、熱虹吸再沸器應選擇Thermosiphon、釜式再沸器選擇pool boiling、飽和蒸汽加熱器可以選擇Saturated steam condensation。

選擇冷熱物流的流動通道,對于管殼式換熱器可根據以下原則選擇:

壓力較高的物流宜走管程,減小殼體壁厚。

腐蝕性、對材料有特殊要求的物流宜走管程。

不潔凈和易結垢的物流宜走管程(U型管除外),以便清洗。若必須走可殼程,推薦采用正方形管子排列,并采用可拆式結構(如浮頭式、U型管式)。

飽和蒸汽宜走殼程,因為飽和蒸汽污垢熱阻較小,給熱系數較大一般與流速無關,而且冷凝液容易排出。

被冷卻的流體宜走殼程,便于散熱。

流量小而粘度大的物流宜走殼程,因走殼程容易實現湍流,獲得較高的給熱系數。有相變的物流走殼層。

當第一次計算換熱器時,應選擇設計模式(Design),得到初步結果后,再選擇校核模式(Rating),校核第一次計算得到的結果,然后進行優化后得到最終設計結果。

1.1.3 輸入流程參數(Process Data)

主要輸入冷熱物流的流量、進出口溫度、壓力、估計換熱量、允許壓力降、冷熱側的污垢系數等參數。其中前三項為必填項。

輸入設計換熱器工藝參數應注意的問題。

當采用水冷器時,應注意冷卻水的出口溫度不宜高于60℃,以免結垢嚴重。當采用多管程、單殼程的水冷器時,冷卻水的出口溫度不應高于工藝物流的出口溫度,以免在換熱器中某處出現溫度交叉、冷卻水加熱工藝物流的情況。

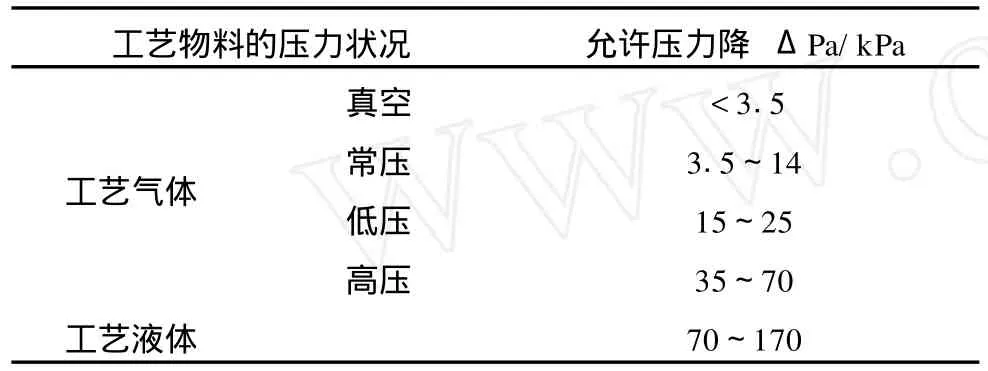

兩側流體允許的壓降是換熱器設計非常重要的一個參數。允許壓降大可以提高換熱器內工藝物流的流速,增加給熱系數,減少換熱面積。但是過大的壓降,使腐蝕和振動加劇,并浪費動力消耗。因此,通常有一個允許的壓力降范圍,見表1。

表1 允許壓力降范圍

應當注意的是,在確定換熱器允許壓降時,不應將某一個換熱器從系統中孤立出來看,而是應從工藝流程的角度,合理分配每個換熱器上的壓力降。

兩側流體的污垢系數,設計者可以查找相關資料獲得根據實際操作數據得到的污垢系數。常用的污垢系數如蒸汽0.000 1m2.h.℃/kcal、有機熱載體與冷凍液0.000 2m2.h.℃/kcal、循環水0.000 2m2.h.℃/ kcal。

1.2 輸入物性數據(Property Op tions)

主要輸入換熱器計算溫度范圍內的冷熱物流的粘度、導熱系數、密度和比熱等物性參數。

對于常見組分可在“Hot/Cold Side Composition -Search Databank”中直接查找后輸入。但是由于ASPEN B-JAC自帶的物性數據庫有限,某些物性需要從ASPEN PLUS中計算結果中導入到B-JAC中才能進行計算。導入方法主要有以下三種:

(1)利用Aspen Plus中的Heater模型

Heater模型應輸入簡單快捷,在Aspen Plus中使用最為頻繁。通過Heater模型輸出工藝物性參數也相對簡單,可以省去在流程模擬以外還進行一次換熱器計算。但是由于Heater只能進行單一物流的加熱/冷卻計算,故對另一側物性為循環冷卻水或加熱蒸汽的換熱器計算較為方便。也常用在Aspen Plus塔模型自帶塔頂冷凝器塔底再沸器的物性輸出中。

(2)利用Aspen Plus中的HeatX模型

在HeatX模型中,選擇Hetran-Rigorous-Design,并在Hot/Cold Hcurves欄中選擇保存冷熱物流的工藝物性參數,結果將輸出到Hetran Op tions中填寫的BJT文件中。BJT文件中包括了換熱器設計需要的工藝和物性數據,可以用B-JAC直接打開,進行換熱器工藝計算。

(3)利用Aspen Plus中的Hetran模型

選擇design模式,系統會直接生成BJT文件并且默認輸出冷熱物流的工藝物性參數[2]。

1.3 輸入換熱器設計數據(Exchanger Geometry)

對于初次計算選擇Design模式,僅需要填寫以下內容即可。

1.3.1 換熱器型式(Exchanger Type)

B-JAC中可以選擇各種換熱器常見的組合部件。包括平蓋管箱、封頭管箱及各式殼體。

其中B型為焊接的封頭管箱,結構簡單,使用于較清潔的介質;A、C、N型的管箱前蓋板可拆下,便于檢查清洗管程,但材料用量較多;D型為鍛造管箱,用于管程壓力高于6.0M Pa的場合。

G、H型分流式殼體常用于臥式熱虹吸式再沸器;I型用于U形管換熱器;J型用于殼側允許壓降特別低的場合,如真空冷凝器。

S型為鉤圈式浮頭;T型為適用于管程壓力較大的可抽式浮頭。浮頭式結構適用于殼程管程都需要清洗的換熱器[3]。

選定換熱器形式后,在Exchanger Position中可以選擇換熱器安放方式為立式或臥式,B-JAC默認為臥式安放。

1.3.2 換熱管參數(Tubes)

換熱管參數主要輸入下列內容:

換熱管規格。換熱管規格一般表示為外徑×壁厚的形式,常用的為19×2、25×2、25×2.5。管長一般選擇3m、4.5m、6m。當選擇6m管長的U型管換熱器時,應注意所選材料的換熱管是否超長、不容易采購。

管間距。通常我們取管徑的1.25倍。

管子排列方式。主要有正三角形,轉角三角形,正方形和轉角正方形,最常用的是轉角三角形和轉角正方形。當殼程需要清洗時,選擇轉角排列方式,換熱管間距大而有利于清洗。

換熱管材料。換熱管材料應根據工藝要求選擇。

1.3.3 折流板參數(Baffles)

折流板設計主要輸入下列內容:

折流板類型。主要有單弓,雙弓,三弓和折流桿,單弓最常用。

折流板間距。折流板的間距影響到殼程物流的流向和流速,從而影響到傳熱效率。最小的折流板間距為殼體直徑的1/5并大于50mm。由于折流板有支撐管子的作用,所以,通常最大折流板間距為殼體直徑的1/2并不大于TEMA規定的最大無支撐直管跨距的0.8倍。

折流板切缺率。折流板的切缺率變化范圍為15%~45%,推薦切缺率在20%~35%之間為最好。雙圓缺型折流板的開口高度為直徑的15%~25%。折流板切缺率太大或太小,殼側流形都不理想,會形成較大的邊界層脫體,不利傳熱。

折流板安放方向。水平放置的折流板適用于無相變的對流傳熱,防止殼程流體平行于管束流動,減少殼程底部液體沉積。而在帶有懸浮物或結垢嚴重的流體所使用的臥式冷凝器、換熱器中,一般采用垂直型折流板。

在Design模式中僅需要選擇折流板類型和安放方向。

管束參數(Bundle)和管口參數(Nozzles)在初次設計Design模式中一般不需要填寫。故以上內容填寫完畢即可進行換熱器計算,得到的初步設計的結果在Design Summary-Recap of Designs中顯示。BJAC給出一個推薦結果,并另有數個計算結果可供選擇。建議選擇B-JAC給出的推薦結果,并在Application Op tions中選擇校核(Rating)模式,將初步設計的結果如換熱器內徑、折流板間距、管長、管數、管程數等填寫進Rating/Simulation Data欄目中。運行后可得到校核計算的結果。

2 校核結果的優化

得到校核結果首先應在Thermal Summary-Performance欄中查看換熱面積設計余量是否滿足要求、冷熱物流兩側的給熱系數是否可以優化、管殼程的壓力降是否超過允許值。

根據換熱器傳熱基本方程式:Q=KAΔTm式中, Q為熱負荷;K為總給熱系數;A為傳熱面積;ΔTm為對數平均溫差;計算時應注意上述參數的單位一致。在熱負荷一定的條件下,一般已知管側和殼側流體的進出溫度,選擇逆流獲取最大的對數平均推動力,則ΔTm的調節范圍已不大,這樣問題的焦點就集中在如何提高總給熱系數K,以達到用最小的換熱面積來滿足設計熱負荷的目的。

總給熱系數K的基本公式:K=1/(1/α殼+R殼+ δ/λ+R管+1/α管)。上式中,K為總給熱系數;α為給熱膜系數;R為污垢熱阻,由物流特性決定,在保證流速的情況下變化的幅度不大;管壁熱阻δ/λ一般很小,可以忽略。因此在污垢熱阻變化不大的前提下,提高總給熱系數就是如何提高管側和殼側的給熱系數α。下面我們就管側和殼側設計分別進行討論:

2.1 管側設計優化

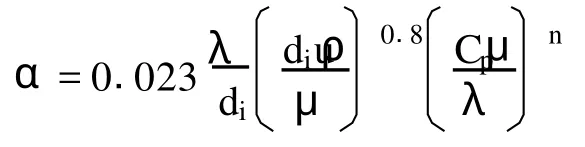

根據低黏度流體在光滑圓管內做強制湍流,給熱系數公式

可以看到對于湍流,管側給熱系數和流速的0.8次方成正比,而壓降和流速的平方成正比。增加流速,壓降比給熱系數增加得更快,且流量和管數一定的條件下,壓降和管程數的立方成正比。所以管側的主要設計工作就是在允許壓力降條件下,允許的管內流速限制下,提高管內給熱系數。

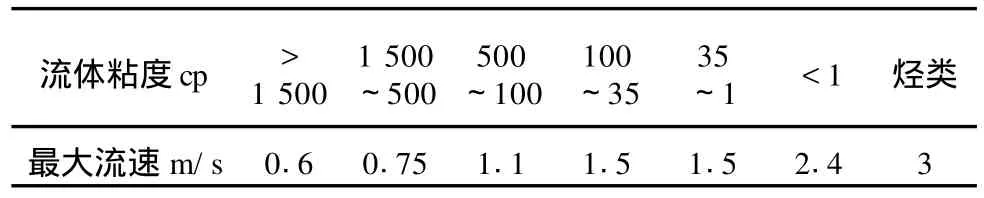

Aspen B-jac中換熱器管程及殼程物流流速見Thermal Summary-Pressure Drop一欄,流速選擇可以參考以下內容:

—液體常用流速范圍:管程為0.3~3m/s,殼程為0.2~1.5m/s;

—氣體常用流速范圍:管程為5~30m/s,殼程為2~15m/s;

—易結垢流體,在管內流速應大于1m/s,殼程流速應大于0.5m/s;

—流速應隨流體粘度的高低作相應修改;

—為了避免設備的嚴重磨蝕,流速不應超過最大允許的經驗值;

表2 允許最大流速

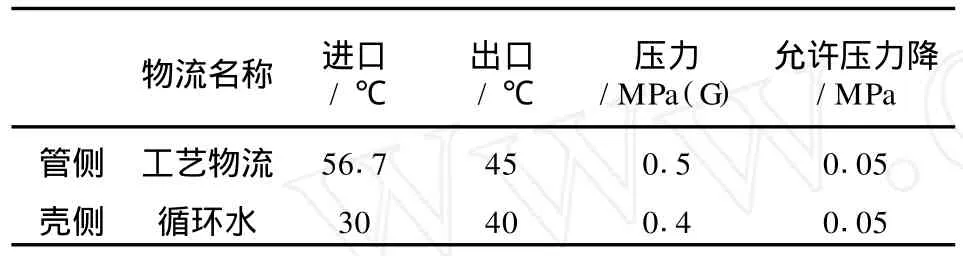

下面以某水冷卻器的設計計算為例,考察不同管側設計對換熱器的影響。沖洗水冷卻器冷熱側物流狀況如下:

表3 水冷器物流信息

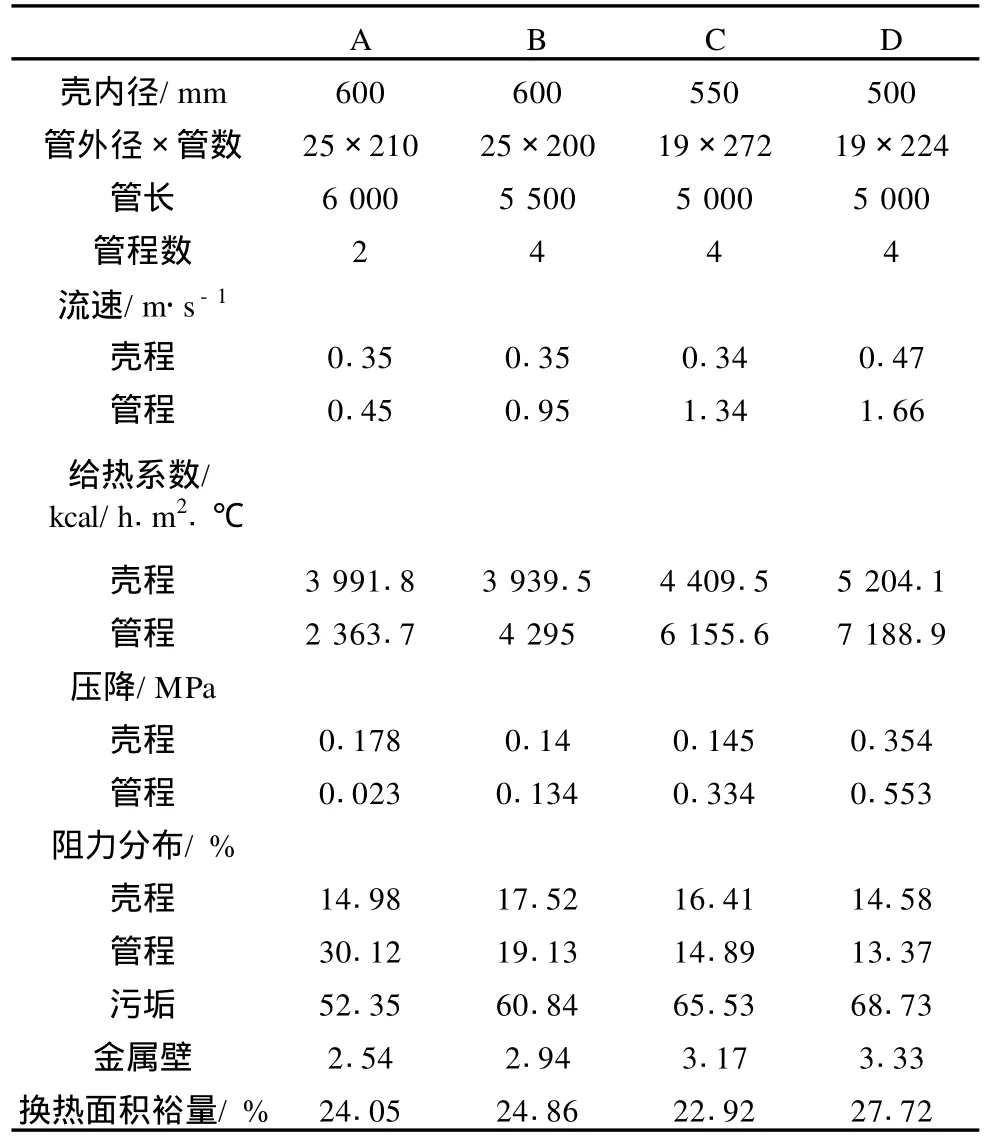

表4 不同管程設計對比

從表4中可以看到,隨著管內流速的提高,管側的給熱系數從2363.7逐漸增加到7188.9kcal/ h.m2.℃。A、B設計的管側允許壓力降沒有得到充分利用,D設計的管側壓力降超過允許壓力降,因此C設計管內流速較快,壓降在允許范圍之內,設計較為理想。

2.2 殼側設計優化

殼側設計最重要的參數是折流板間距和切缺率。下面討論他們對殼側給熱系數的影響。

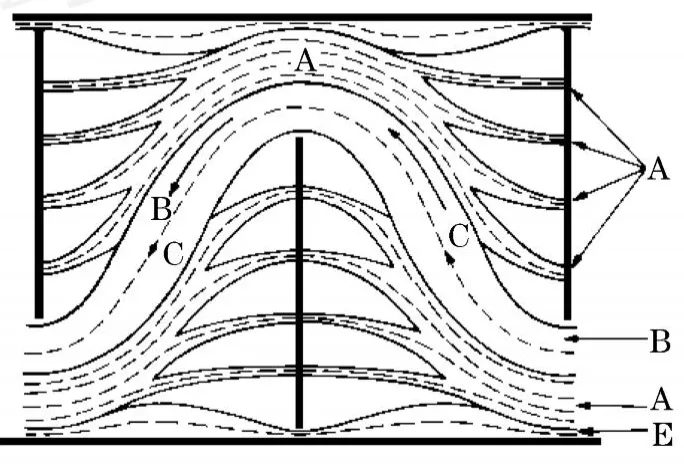

圖一是殼側流動的四個基本流股。A流股是折流板上通過換熱管與折流板之間縫隙的泄漏流股;B流股是流過管束的穿管流流股;C流股是殼體與管束外側間的旁通流股;E流股是通過折流板與殼體間縫隙的泄漏流股。一般認為C和E流股對傳熱不起作用,而只有0.5A流股像B流股那樣對傳熱起作用。評價折流板間距和切缺率兩個指標的重要條件是殼側流體窗口流速和穿管流流速盡可能相等,它們的比應在0.8~1.2之間,如果超過這個范圍,則沿管長方向流體被重復加速和減速,從而使壓降不能充分轉化為給熱系數的提高[4]。

圖1 殼側流動的四個基本流股

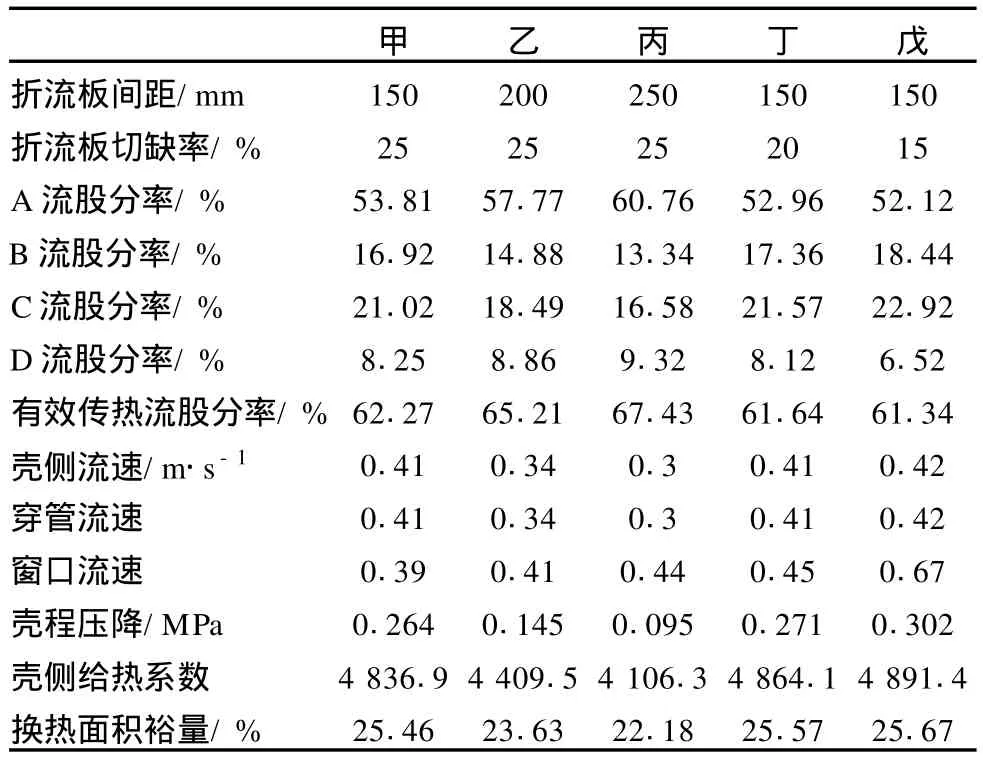

表5 不同殼程設計對比

仍以上面的水冷卻器C設計為例,考察折流板設計對換熱器的影響。AspenB-jac中換熱器殼程物流流股分析見ThermalSummary-PressureDrop-ShellSideFlow一欄:

甲乙丙三個設計,固定的是折流板切缺率,改變了折流板間距。從表五可以看出,隨著折流板間距的減小,殼側壓降增加的比流速增加的快,給熱系數也隨之增加。甲設計的殼程穿管流流速和窗口流速大小相近,給熱系數最大,壓降得到充分利用并且也滿足允許壓降要求,設計余量也有明顯提高。

甲丁戊三個設計,固定的是折流板間距,改變了折流板切缺率。從表5可以看出,隨著折流板切缺率的降低,窗口流速大幅上升,穿管流速基本不變,二者差距變大,沿管長方向流體被重復加速和減速,壓降有明顯上升。但是三個設計的給熱系數與換熱面積裕量基本沒有變化,說明殼側壓降并沒有有效的轉化為給熱系數,甲設計仍為較優化設計。

3 管殼式換熱器工藝設計的一些建議

管殼式換熱器在工藝設計過程中,常遇見的問題主要分為兩類:給熱系數太小造成換熱面積過大以及物流壓力降超過允許值,下面就這類問題給出一些建議:

3.1 給熱系數過小時

總傳熱阻力的大小主要是由管側、殼側、污垢熱阻和換熱管熱阻來決定。為了提高總給熱系數,應首先分析給熱系數的主要影響因素,再有針對的采用方法提高給熱系數值。

提高殼側給熱系數的方法

—減小換熱管外徑和管間距

—提高B流速度

—選用F型或G型殼體

提高管側給熱系數的方法

—小換熱器直徑、增加管長

—選用小直徑換熱管

—將管側流動改為殼側流動

降低污垢熱阻的方法

—適當提高流速

—在物料中添加減慢污垢形成的物質

—定期清洗

3.2 壓力降過大時

減小殼側壓力降的方法

—增加殼體直徑

—使用雙圓缺折流板或管窗內不排管

—選用TEMA J、G、H、X型殼體

—增加管間距

—改變流向角,可選用45°或90°

—如管口的阻力降較大,可適當增大管口

減小管側壓力降的方法

—增大換熱管外徑

—增加換熱管根數

—減小管程數

[1] 中國石化集團上海工程有限公司.化工工藝設計手冊[M].北京:化學工業出版社,2003.273.

[2] ASPEN TECH公司.ASPEN PLUS用戶指南,V10.2.8.

[3] 王松漢.石油化工設計手冊[M].北京:化學工業出版社, 2002.615.

[4] 李漢.優化設計管殼式換熱器[J].化工設計,2003,13(4):15-18.

TQ051.5

A

1003-6490(2010)02-0042-05

2010-05-13

周 奇(1982.11-),男,工程師,2007年畢業于浙江大學化工系,碩士研究生,現工作于東華工程科技股份有限公司,主要從事化工工藝設計工作。E-mail:zhouqi@chinaecec.com。