合成氨裝置冷箱解凍方法的討論及改進

楊 松 葉大松

(河南省煤業(yè)化工集團中原大化分公司,濮陽 457004)

合成氨裝置冷箱解凍方法的討論及改進

楊 松 葉大松

(河南省煤業(yè)化工集團中原大化分公司,濮陽 457004)

由于合成回路弛放氣含有微量的水,易附著在冷箱管壁上形成冰層,致使管道變窄或堵塞,冷箱無法持續(xù)運行,必須進行化冰解凍。就解凍方法的改進進行了闡述。

深冷;解凍;改進

0 引 言

河南省煤業(yè)化工集團中原大化公司合成氨裝置采用Unde-AMV技術(shù)節(jié)能型工藝流程,其轉(zhuǎn)化工段采用二段轉(zhuǎn)化工藝流程,在二段轉(zhuǎn)化爐中加入過量空氣,多余的氮氣在合成回路中由深冷法除去并加以回收利用。深冷裝置的正常連續(xù)運行,有利于裝置的節(jié)能降耗。因此,深冷裝置——冷箱的解凍方法改進,有著重要的意義。

1 工藝介紹

深冷裝置由法國液空公司設(shè)計制造,根據(jù)各種氣體在相同壓力下冷凝溫度不同的特性,利用高壓氣體絕熱膨脹來獲得低溫,把H2和N2·CH4·Ar分離。核心設(shè)備——冷箱為一雙聯(lián)管型熱交換器,在此,凈化后的弛放氣與富氫氣走管側(cè),燃料氣走殼側(cè)逆流換熱。從氨回收過來的弛放氣首先進入分子篩干燥器,干燥器內(nèi)上層放置分子篩吸附氨,下層放置Al2O3吸附水。出干燥器的尾氣含63.38%的H2,溫度為13℃,由下部進入冷箱,在雙聯(lián)管內(nèi)與溫度為-197℃的燃料氣逆流換熱冷卻至-195℃,此時N2·CH4·Ar都冷凝為液體,并溶解部分H2,進入冷箱上部的分離器,自分離器頂部溢出的-195℃低溫富氫氣體(含H292.5%)進入冷箱管程,與尾氣進行逆行換熱,至10℃左右出冷箱,進入合成氣壓縮機循環(huán)段,回收90%的氫氣。而從分離器底部流出的冷凝液經(jīng)節(jié)流閥由10.3MPa節(jié)流膨脹至0.27MPa,降溫至-197℃,進入冷箱殼程補充冷損失。出冷箱后部分作為干燥器的再生氣,最終送入燃料氣系統(tǒng)。

正常情況下,從干燥器過來的尾氣中含有小于1 ×10-6的水而不含有氨,進入冷箱后的水在低溫下附著在進氣管上部低溫段。若經(jīng)干燥器進入冷箱的氣體中有氨或水超標(biāo),則會加快結(jié)冰速度。明顯的參數(shù)變化就是冷箱進出口壓差升高,影響傳熱效率,氫氣冷凝溫度上升,回收氫氣純度下降。若結(jié)冰嚴(yán)重,則出現(xiàn)進出口壓差表指示滿量程,形成冰堵,使得冷箱的尾氣量和返氫量逐漸下降,這時冷箱無法正常運行,必須停車化冰解凍。

2 解凍方法的討論

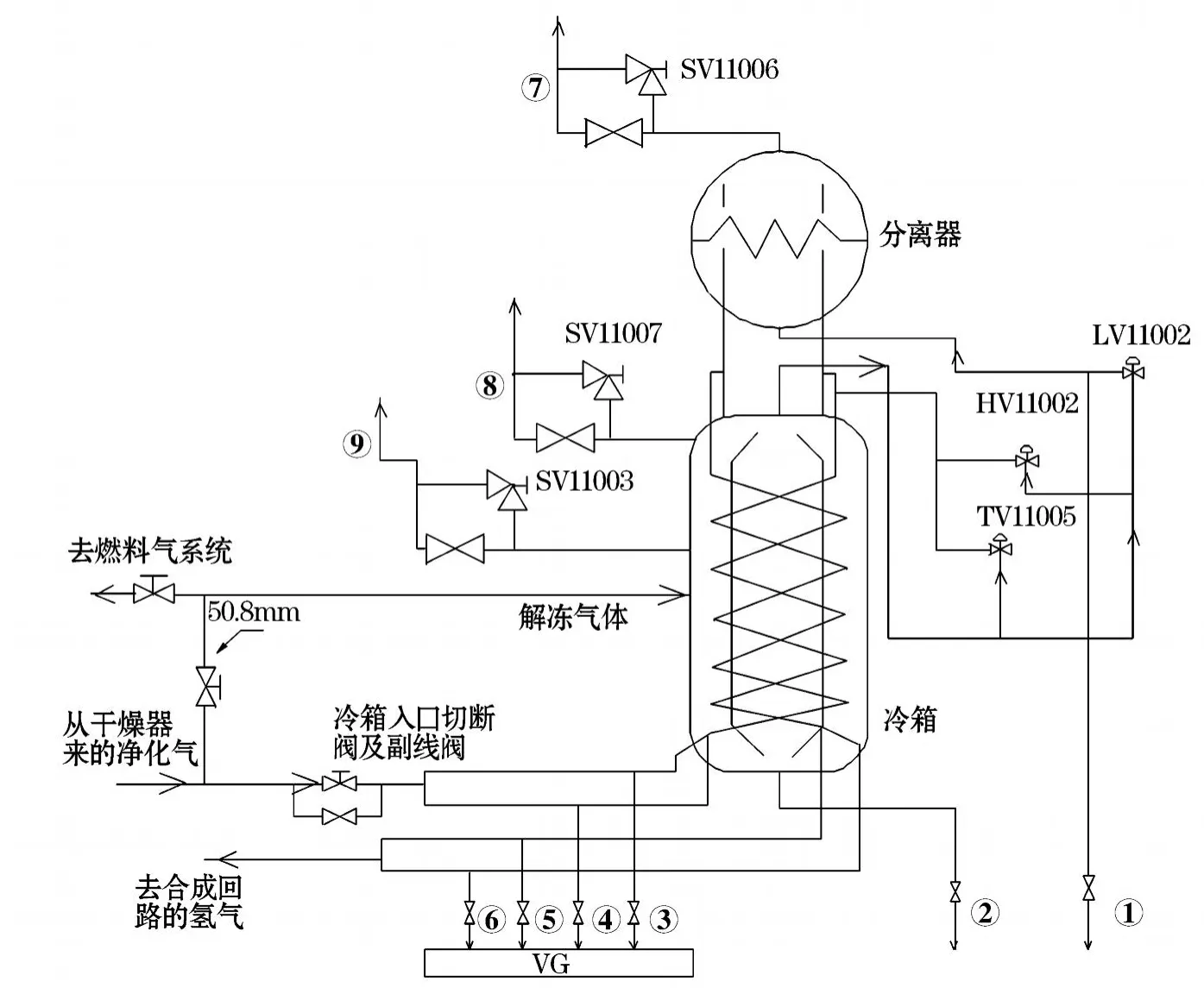

2.1 原設(shè)計解凍方法

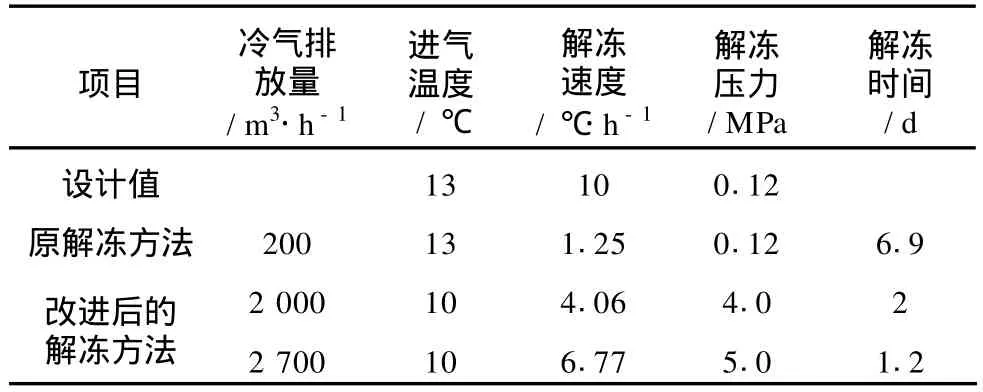

冷箱解凍流程如圖1所示。原操作方法如下:①關(guān)冷箱入口切斷閥及副線閥。②全開液位調(diào)節(jié)閥(Lv11002)和氫氣減壓閥(Hv11002),使冷箱低壓側(cè)暢通,壓力相等。③全開冷箱9個放空點。④打開冷箱進出口間的50.8mm旁路,解凍氣從低壓側(cè)反正常流向進入。⑤解凍壓力控制在0.12MPa。從廠方資料查得冷箱凈重20200kg,冷箱上部分離器凈重1950kg,管道閥門按200kg計算,兩設(shè)備均為鋁合金制造,材質(zhì)比熱按0.96kJ/kmol·℃,正常情況下冷箱熱端溫度為13℃,冷端溫度為-196℃,其平均溫度為-91℃,解凍時若將其平均溫度升高至10℃,則須向冷箱輸入的熱量為:Q=Cpmt=0.96×(20200+ 1950+200)×[10-(-91)]=2167056kJ。冷箱解凍時所用解凍氣體的成分為:H263.38%,N229.08%,Ar1.43%,CH434.49%。這些氣體在0.1MPa和0℃時的比熱(kJ/kmol·℃)分別為:H228.75,N229.26,Ar20.0,CH434.49。平均比熱為CP=29.12kJ/kmol·℃=1.3kJ/m3·℃。設(shè)冷箱解凍和排氣時的平均溫差為△t,排氣流量為F(m3/h),則所需解凍時間為T=Q/CP△tF=2167056/1.3△tF。由此可知:若能增加進排氣體的溫差△t或排氣流量F,就能加快解凍速度。

假如在解凍過程中冷箱進排氣的平均溫差△t按50℃計,排氣流量F為200m3/h,則所需解凍時間為: T=2167056/1.3×50×200=166.7h,即6.9h。

圖1 冷箱解凍流程圖

2.3 解凍時間長的原因分析

解凍時②③④⑤⑥⑨6個排放點排出的氣體與進入尾氣的溫度幾乎相等,對解凍影響很小,從①⑦⑧3個排放點排出的氣體溫度很低,進排氣溫差很大,對解凍影響很大。但管線尺寸僅為12.7mm,且閥門前后壓差小,排出氣量少。

由工藝流程圖1和現(xiàn)場實際配管情況可知,安全閥(SV11006)的12.7mm旁路,冷箱分離器的12.7mm導(dǎo)淋和高壓氣體管線上的③④⑤⑥4個25.4mm導(dǎo)淋都匯集到一個25.4mm排放管上,這段管線是整個排氣系統(tǒng)的瓶頸部位,熱端排氣量增大時,冷端排氣量必然減少。若將高壓氣體管線上的③④⑤⑥4個25.4mm導(dǎo)淋關(guān)閉,冷端排氣量就會增加,解凍速度就會加快。冷箱的結(jié)冰部位處于高壓進氣管線之內(nèi),位于冷箱的上半部,其他部位不會出現(xiàn)結(jié)冰情況,高壓氣體管線上的③④⑤⑥4個25.4mm導(dǎo)淋全開,此處排出的氣體將冷端的冷量帶到熱端,與進入冷箱的13℃熱氣體換熱,把進入冷箱的熱量取走,對升溫不利。開這4個閥,冷端氣體排氣量會自動減少。所以這4個閥全開后不僅不會加快解凍速度,反而會使解凍速度減慢。

3 解凍方法的改進

為了加快解凍速度,首先在冷箱排放燃料氣管線上纏繞了長46m,尺寸12.7mm的蒸汽伴熱管線,用來提高冷箱解凍時入口氣體的溫度。將解凍時的壓力由0.12MPa提至0.2MPa,用來增加解凍氣體的排放量。解凍過程中,采用關(guān)閉減壓閥門Lv11002和 Hv11002;全開Lv11002閥前導(dǎo)淋即12.7mm冷氣排放點和冷端安全閥SV11007的12.7mm副線閥即⑧號排放點,其他排放點全部關(guān)閉;用冷箱入口副線閥減壓高壓氣體,控制冷箱高壓側(cè)壓力來控制冷氣排放量以控制解凍速度。在解凍末期,即冷區(qū)溫度上升到接近0℃時,再打開其余的導(dǎo)淋,使解凍進行的更徹底。

4 改進后的效果

從解凍過程看,解凍速度在初期可達30℃/h,解凍時間僅需1~2d。較之原解凍方法有了很大的提高,大大縮短了解凍時間,減少了長時間解凍帶來的經(jīng)濟損失,取得了良好的效果。具體參數(shù)如下表示:

表1

TQ113.28

A

1003-6490(2010)01-0007-03

2009-12-09

楊松,男,助理工程師,2005畢業(yè)于鄭州大學(xué),現(xiàn)從事合成技術(shù)管理工作,電話:15936770531。