降低油田超高轉差率電動機軸承故障率的探討

朱偉光

中國石油集團渤海石油裝備制造有限公司 承德石油機械有限公司 (河北 承德 067000)

降低油田超高轉差率電動機軸承故障率的探討

朱偉光

中國石油集團渤海石油裝備制造有限公司 承德石油機械有限公司 (河北 承德 067000)

針對油田YCCH系列超高轉差率電動機軸承故障率偏高的問題,從四個方面進行了分析探討。指出,運行人員要加強巡檢,及時補充和更換潤滑脂,嚴格按照標準安裝電動機,可有效減少電動機軸承的故障,提高電動機的使用壽命。

超高轉差率系列電動機 軸承 故障率 標準

在油田生產中,抽油機電動機的質量起著重要的作用。承德石油機械有限公司生產的YCCH系列超高轉差率電動機是油田游梁式抽油機的動力源,而電動機發生故障則會造成停產損失。2007年1~12月油田現場因電動機軸承故障導致我公司提供現場服務42次,更換軸承54盤。2007年公司電動機產量3 183臺,電動機軸承故障率達到0.85%,故障服務率為1.32%。軸承故障率高,增大公司維護成本,降低產品質量信譽度,影響油田用戶的生產和經濟效益。減少電動機軸承的故障,提高電動機的使用壽命,就能夠減少服務次數和維護費用,提高產品的質量信譽和用戶的經濟效益。

控制軸承室內的注油量確保軸承潤滑

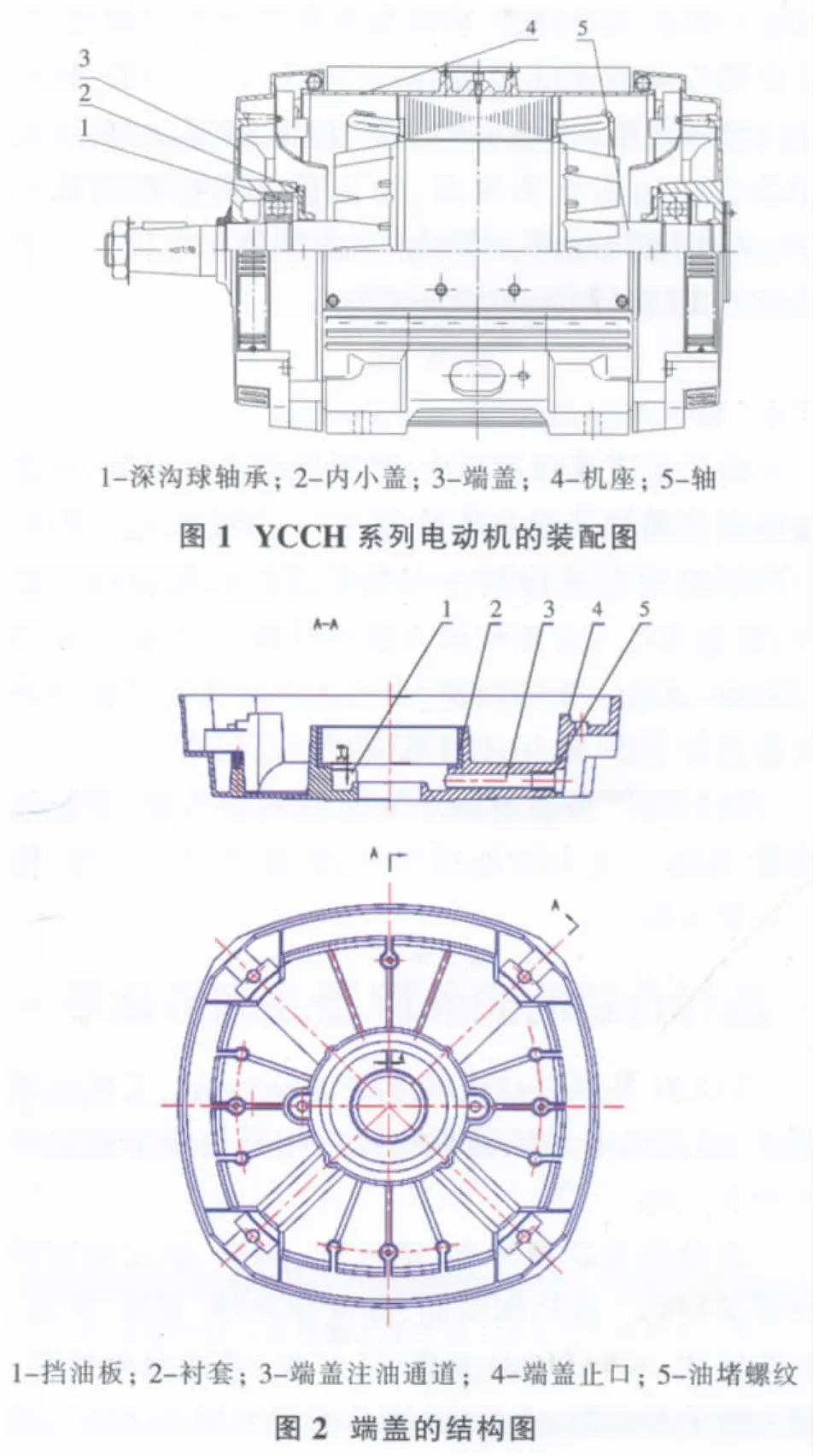

通過對油田現場的軸承故障電動機檢查,發現占62%的軸承故障為軸承室潤滑脂數量少,大部分潤滑脂存于端蓋的儲油腔內,而軸承的滾道內潤滑脂則較少。形成這種情況與其YCCH系列電動機的結構和其端蓋的結構有關(圖1)。

從圖1中可以看出兩個端蓋安裝在電動機機座4的兩端,深溝球軸承1它由端蓋3內小蓋2和內六角螺釘固定在軸5上,與電動機機座4連接成一個整體。

圖2是端蓋的結構圖。一般端蓋為盤狀薄壁的鑄件或焊接件。YCCH電動機的端蓋材料為ZL104鋁合金,低壓鑄造而成。其軸承安裝處鑲嵌有HT200材料制造的襯套。從圖2中可以看出端蓋為軸承外蓋和端蓋合在一起的結構,這種結構可以減少零件,端蓋外側不必加工。

在生產實踐中為了能夠實現軸承的良好潤滑,必須關注其涉及的一些相關因素:軸承的外形尺寸、潤滑脂的針入度、端蓋儲油腔的大小、電動機的轉速、載荷、及電動機周圍的工作環境等[1]。軸承的外形尺寸大,潤滑脂加入量相應較大。一般電機端蓋側設有軸承室儲油腔,按電機的轉速,軸承室注油量可參照以下標準執行:電機轉速<1 500r/min時,加油量為軸承室容積的2/3[2]。轉速在1 500~3 000 r/min之間時為軸承室容積的1/2。轉速>3 000r/min時,應小于或等于軸承容積的1/3或按照式(1)計算進行注油。

式中 G—潤滑脂量,g;

W—注油系數,W=0.005g/mm2

D—軸承外徑,mm;

B—軸承總厚度,mm。

針對YCCH系列電動機的情況,上面的注油經驗和公式就不適用于這種電動機,因此,必須要進行調整。根據試驗摸索,確定軸承室的容積的概念:應該是端蓋儲油腔的容積、軸承滾道內的容積與軸承室的容積之和。再根據電機轉速<1 500r/min的情況和端蓋注油通道的情況,加油量定為容積之和的2/3。將容積與軸承因素合并,推導出YCCH系列電動機計算注油加入量的公式為:

式中 W—注油系數,W=0.054g/mm2。

由于生產實際過程中,潤滑脂量不好控制,決定按照潤滑脂加入量制作樣件,進行量化示范。即按照所需潤滑脂量將其注入軸承部位和端蓋儲油腔內,觀察其注入方法和注入量的直觀情況,由裝配班長示范,其他人學習效仿,由專人注油并有監督指導人檢查其工作,確保注油量滿足產品要求。

同時為嚴格控制軸承潤滑脂的加入量,規范注油量,編制工藝和作業指導書,標準化技術文件,使其有章可循[3]。

選擇合適的潤滑脂,提高潤滑效果

YCCH系列電動機轉速<1 500r/min,工作環境惡劣,以前的電動機軸承故障產生是與潤滑脂選擇不當有關的。

潤滑脂基本指標有:錐入度、滴點、氧化安定性和低溫性能。選擇潤滑脂,需考慮環境、溫度、轉速、負荷因素。當環境溫度高,速度高,應選耐水性強,錐入度大的油脂;負荷大,工作環境惡劣應選錐入度小的油脂。

原來使用的潤滑脂牌號為鋰基潤滑脂MP-2,錐入度較大。電動機工作時軸承室里的潤滑脂容易被擠出去,從而失去潤滑作用。現選擇牌號MP-3的潤滑脂,其錐入度較小,黏稠度較高不會輕易的被軸承滾動體積壓出去。為檢查驗證新選潤滑脂的效果在YCCH系列電動機批量產品上進行試驗。首先,在為冀東油田生產的32臺5型電動機進行試驗。為保證其運行質量,出廠前每臺都進行試運轉,并拆裝檢查其軸承室內的潤滑情況。經過檢查,軸承室內的潤滑脂存留數量滿足軸承運轉要求。產品發送到冀東油田后,進行跟蹤調查12個月,未發現軸承故障和其它質量問題,說明潤滑脂選擇正確。

波形彈簧圈預緊力合理有效改進軸承運行效果

5型電動機出廠轉動試驗時個別電動機軸承處出現異常噪聲,在油田現場也經常發生軸承故障。經過拆裝檢查發現波形彈簧圈預緊力較小,導致軸承預緊力不夠,從而產生噪音和震動,增加磨損造成軸承損壞。

波形彈簧圈對軸承施加的預緊力,影響電機的軸向振動及由此產生的低頻噪聲。然而正確確定預緊力和波形彈簧圈尺寸規格,使其在彈性變形范圍內,施加足夠的預緊力,降低軸承噪聲,減少軸承磨損,延長軸承的使用壽命,是值得認真探討的一個問題。有關軸承預緊力要求的計算實例較少,不好查到,因此需要摸索新的計算方法。波形彈簧圈預緊力多少合適,影響因素很多。它與軸承的規格型號、端蓋裝配后剩余的間隙,波形彈簧圈的尺寸參數及熱處理硬度等因素有關。根據數理統計類比法,發現利用波形彈簧圈直徑與厚度之比作為參數,可以推導出軸承所需預緊力的大小,并根據預緊力的要求設計新的波形彈簧圈。

2-4型電動機定型成熟,波形彈簧圈未發生故障。以它們的數據為參數進行計算。通過計算,產品波形彈簧圈外徑與厚度之比是0.006 8~0.007 20,遵循著一定的線性規律,隨著軸承直徑的增加,波形彈簧圈的厚度也按照一定的比例增加。根據收集的這些數據,利用預緊力計算公式即可以確定預緊力的范圍。計算波形彈簧圈預緊力公式為:

式中 P—預緊力,N;

f—位移,mm;

K—多圈系數;

Dm—平均直徑,mm;

b—材料寬度,mm;

E—彈性模量;

t—材料厚度,mm;

N—波數;

DI—內圓直徑,mm;

DO—外圓直徑,mm;

Z—圈數。

根據公式計算產品預緊力范圍確定在220~500N范圍之間比較合理。

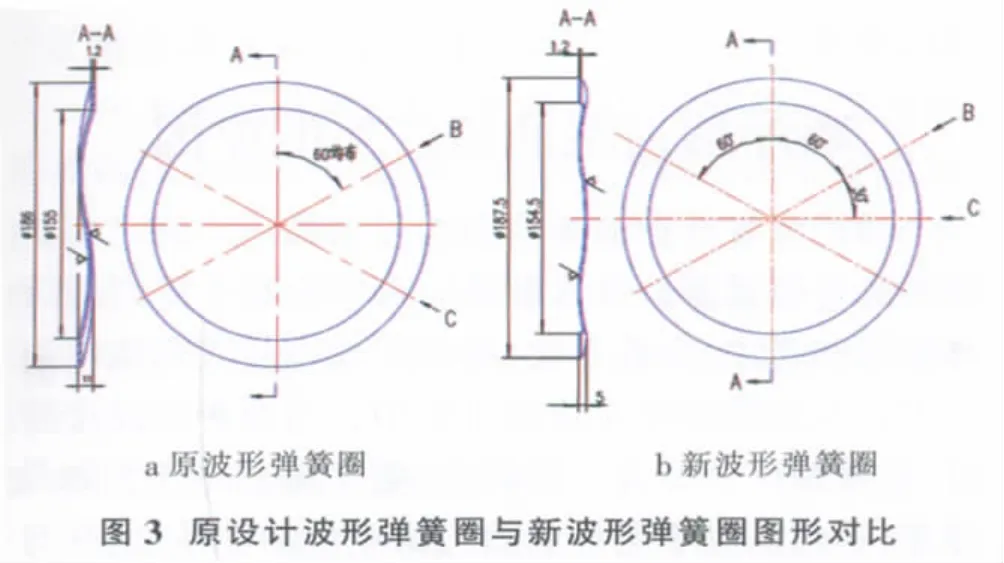

從預緊力的計算公式中可以看出:波形彈簧圈的波數對預緊力的影響最大。原來的5型電動機的波形彈簧圈波數N是3波,為滿足預緊力要求,將波數N增加為6波,自由高度H0為5mm,其余尺寸與原來一樣,制作波形彈簧圈。并將新的波形彈簧圈數據代入預緊力計算公式進行計算,計算得其預緊力為420N,滿足設定的預緊力范圍。采用6波波形彈簧圈后,5型電動機軸承處噪音消除,電動機運轉平穩,并未發生油田用戶軸承損壞的信息反饋。

實踐表明,6波波形彈簧圈在同等材料厚度的條件下,可以產生較大的預緊力,既節約了材料費用,又滿足了產品的要求。

原設計波形彈簧圈與新波形彈簧圈圖形對比如圖3所示。

培訓油田用戶建立正常的安裝使用維護程序

在油田生產現場對發生軸承故障的電動機進行檢查,發現有一部分是因為電動機的皮帶輪未與抽油機上的皮帶輪校正。電動機運轉時,軸承不僅受到徑向力還受到較大的軸向力,軸承因不能承受較大的軸向力而損壞。還有一部分是軸承未按照規定維護,及時添加潤滑脂,導致軸承的潤滑情況長期不良而損壞。因此,要加強對油田用戶的技術培訓。

通過銷售人員到油田的現場服務,具體指導和講課,宣傳電動機的正確使用、維護和保養知識,使油田現場人員都能夠掌握其基本操作要領,并與油田現場領導共同制定管理程序,提供必要的技術支持和幫助。同時,多次派出工程技術人員到油田進行技術講座和專業培訓。一方面,宣傳了我們的產品,讓用戶更加了解產品,會使用和維護,建立了正常的安裝使用和維護程序;另一方面,擴大了市場,結交更多的朋友,實現了雙贏。

為確保電動機軸承故障率的降低,要求在油田現場人員主要注意以下幾點:

(1)運行人員的每班次巡檢,確定電機及其軸承是否存在過熱、振動、異響現象。運行人員對于溫度的判斷采用點溫儀對電機定點測溫,振動通過手摸、耳聽方式。點檢用點溫儀、振動儀、聽棒等工具每周精密點檢。

(2)及時的補充和更換潤滑脂,一般情況下,電動機運轉1年就須更換和補充潤滑脂。YCCH系列電動機的軸承可以在不拆裝電動機端蓋的情況下,打開油堵直接用高壓油槍加入,實現潤滑,確保電動機的正常運轉。

(3)嚴格按照標準安裝電動機,排除皮帶輪中心不對正、基礎不實、超負荷異常運轉等現象。

結 語

從影響電動機軸承故障率4個方面進行改進,采取相應的措施和控制,可有效地降低軸承故障率,電動機運轉正常。2009年YCCH系列電動機產量3 617臺,為油田用戶更換軸承數量為15盤,為軸承問題服務次數3次,電動機的軸承故障率下降為0.4%,用戶對電機產品反應良好,銷售量保持增長。軸承故障率的降低,產品質量的提高,既為公司發展打下良好基礎,也為油田創造出良好的經濟效益。

[1]陳永校,諸自強,應善成.電機噪聲的分析和控制[M].杭州:浙江大學出版社,1987.

[2]陳世坤.電機設計[M].北京:機械工業出版社,1982.

[3]蔣增福.鉗工工藝與技能訓練[M].北京:中國勞動社會保障出版社,2001.

The problem about high bearing fault rate of oilfield YCCH ultrahigh slip motors has been discussed and analyzed from four aspects.Then it is pointed out that operation workers should strengthen the tours of inspection,supply and change lubricating grease,and install the electric motor strictly according to the standards.And this can effectively reduce the faults of motor bearing and improve the service life of motor.

ultrahigh slip moter;bearing;fault rate;standards

朱偉光(1954-),男,高級工程師,現主要從事機械制造工作。

??萍

2010-05-21