甬滬寧輸油管道順序輸送混油量的分析

于占民

中國石油化工股份有限公司管道儲運分公司 運銷處 (江蘇 徐州 221008)

甬滬寧輸油管道順序輸送混油量的分析

于占民

中國石油化工股份有限公司管道儲運分公司 運銷處 (江蘇 徐州 221008)

分析了輸油管道順序輸送時,兩種不同油品在接觸界面處產生混油的原因和影響混油量的主要因素,以及確定混油界面的主要方法。并對甬滬寧輸油管道順序輸送混油界面處的混油量進行了分析,提出在管道順序輸送全過程中減少混油量的具體措施。

輸油管道 順序輸送 混油量分析

甬滬寧線輸油概況

甬滬寧輸油管道于 2004年建成投用,管徑Ф762~Ф508mm,全長 666km,設計年輸油能力為4 700萬t。全線設有7座大型油庫和輸油站,即:大榭島油庫、冊子島油庫、岙山油庫、嵐山輸油站、白沙灣輸油站、長興輸油站、石埠橋輸油站。甬滬寧線是我國目前口徑大,距離長,連接油庫、碼頭和煉化企業最多的原油長輸管道,管線運行方式主要是分段密閉輸送、順序輸送多種油品至各煉化企業,采用常溫密閉順序輸送工藝。船運進口原油來自世界不同的國家,油品種類達40余種,管線向鎮海石化、上海石化、高橋石化、金陵石化、揚子石化等煉油廠輸送進口原油,并承擔給鎮海國家原油儲備庫存儲進出周轉原油任務,同時也承擔著向長江沿線各煉化企業輸轉進口原油的任務。

近年來,隨著國內成品油消耗量的大幅度增加、煉化企業原油加工能力的不斷提高和原油長輸管道的迅速發展,越來越多的煉化企業由原來的僅對有限的國內原油的加工轉變為開始大幅增加進口原油的加工。由于進口原油產地廣、品種多,油品之間物理性質差別很大,煉化企業為了提高產品質量和加工效益,會選擇合適的原油品種或根據某一批次原油的品質制定相應的加工方案。這樣,就要求管輸過程中通過順序輸送將不同品種的原油分供給煉化企業。

在一條管道內,按照一定批量和次序,連續不斷的輸送不同種類油品的輸送方法稱為順序輸送 (或交替輸送)。

在順序輸送的管道內,兩種不同油品在接觸界面處相互混合,從而產生一段混油。這段混油不符合原先純凈油品的質量指標,造成一定的混油損失。因此,必須了解順序輸送過程中的混油規律和混油量的計算,才能進一步采取有效措施,以減少混油所造成的損失。

順序輸送混油量產生的原因

甬滬寧管線沿途煉廠對油品的需求不同,主要按油品含硫量劃分批次輸送,高橋石化主要以加工高硫原油為主,金陵石化、揚子石化以加工低硫原油為主。在管線的順序輸送過程中,當兩種油品交替時,在接觸區會形成一段混油,順序輸送時產生的混油量,不僅取決于兩種油品的物理化學性質,而且與交替過程中油品流動狀態、輸送順序等因素有關。

順序輸送時,管道中兩種油品的接觸界面處會發生液體分子的互相擴散,同時液體質點沿管道內壁面的移動速度比中心部分慢,后面的油品呈楔形進入前面的油品中。管道中混油形成的主要原因是管道橫截面沿徑向流速分布不均勻,使后行油品呈楔形進入前行的油品中,同時由于管內流體沿管道徑向和軸向的紊流擴散作用也造成了混油現象的進一步擴大。紊流擴散破壞了楔形油頭的分布,使兩種油品繼續混合。

在正常的原油順序輸送條件下所形成的混油通常是干線輸油管道容積的0.5%~1%。

影響混油量的主要因素

1 流態對混油量的影響

層流流動時,管中心液體的流速比平均流速大一倍,后一種油品會鉆入前一種油品形成楔形油頭。由于油品的比重差,這種楔形油頭可能偏離管中心。同時,在兩種油品的接觸界面上,由于分子的擴散運動,兩種油品繼續混合,直至界面臨近區域內濃度趨于均勻。因此,在層流流態下,管道截面上流速分布的不均勻是造成混油的主要原因。這種混油量大的驚人,可能達到管道總容積的若干倍。

紊流流動時,紊流核心部分中流體的最大局部流速隨雷諾數的增大而接近于液流的平均流速。由于激烈的紊流擾動,在混油段的任一截面上油品濃度較為均勻,觀察不到楔形油頭的存在。在層流邊層內,則與層流流態相似,液層間的流速不同是造成混油的主要原因。有實驗表明,隨雷諾數的增加,相對混油量(混油量與管道總容積之比)開始很快地下降,當雷諾數超過某一數值時,相對混油量幾乎不隨雷諾數而改變。可以認為,當雷諾數超過某一數值時,層流邊層的厚度極薄,紊流核心部分已基本上占有整個管路截面。這時紊流速度場內局部流速的不均勻、紊流脈動以及在濃差推動下沿管長方向的分子擴散是造成混油的主要原因。

由于在層流狀態時,兩種油品在管道內交替所形成的混油量比紊流時大的多,同時雷諾數在2.3× 103~12×103范圍內,流態由層流轉變為紊流,流動不夠穩定,且管截面上液體質點的局部流速差異較大,因而順序輸送管道一般均在Re>12×103的紊流范圍內運行。

2 輸送次序對混油量的影響

由于順序輸送的周期性,油品在管內的排列次序也發生周期性的變化。在操作條件完全相同的情況下,輸送次序不同,產生的混油量亦不同。一般規律為:油品交替時,黏度小的油品頂黏度大的油品產生的混油量大于交替次序相反時的混油量。這是因為在相同的輸送條件下,黏度大的油品在管壁上附著的油層厚,而黏度小的油品在管壁上附著的油層薄,當黏度小的油品在黏度大的后面輸送時,附在管壁上的黏度大的油品不斷被洗刷下來,從而增大了混油量。因此,要減少混油段長度,應盡量安排黏度大的油品頂黏度小的油品進行順序輸送。

3 首站初始混油量的影響

在輸油首站開始兩種油品切換時,首先開啟后行油品(B油)油罐的閥門,在B油油罐閥門開啟過程中,逐漸關閉前行油品儲罐的閥門,實現輸油批量的交替。在油罐切換的短暫時間內,A、B兩種油品同時進入首站泵的吸入管道,形成所謂的初始混油。初始混油量的大小取決于切換油罐的速度、首站泵吸入管道的布置和首站的排量。在管道首站產生的初始混油對短距離管道的影響是很大的,而對長距離管道的影響是不明顯的。因此,初始混油會使管道終點的混油量有所增加,為了減少總的混油量,采取措施減少初始混油對短距離管道有效,但對長距離管道效果較小。

4 中間泵站對混油量的影響

順序輸送過程中,混油段每經過一個中間泵站或中間分輸站,混油長度就有所增加。中間站場產生混油的原因主要有以下幾點:

(1)站內分支管道較多,支管到閥門之間的存油不斷地與進站油品摻合,使混油量增加。

(2)站內管道閥件、管件多,造成局部擾動,加劇混油過程。

(3)混油段通過中間泵站時,泵內葉輪地劇烈剪切也會加強混油過程,增加混油量。

5 停輸對混油量的影響

在油品輸送過程中,管道的事故工況或計劃內的維修工作都會造成管道的臨時停輸。停輸時,管內液體的紊流脈動消失了,被輸送液體之間的的密度差成為產生混油的主要因素。在密度差的作用下,混油段橫截面上的油品會在垂直方向上產生運移。較輕的油品向上運動,較重的油品向下運動。如果停輸時混油段正在高差大的山坡地段且密度大的油品正處在高處時,在密度差的作用下,混油量會有較大的增加。

混油界面的確定

順序輸送時應當有可靠的監控手段,以便跟蹤混油段經過管道的某些規定地點并測量油品沿混油段長度的濃度分布,從而指導順序輸送的運行、終點混油的切割和處理等。

1 利用在線密度儀檢測混油段密度的變化

當相鄰兩種油品密度差異較大時,在由輸量計算混油界面的基礎上,通過密度檢測進一步確定混油界面。在計算的混油界面到達切割點前的幾個小時,開始通過在線密度儀對管線來油密度進行重點監視。根據檢測的實際密度,對比前后兩種油品的密度,算出濃度變化,確定混油界面。當相鄰兩種原油密度差別較小時,可以在兩種油品之間加入一段密度有明顯差異的第3種油品來進行密度檢測。

2 利用超聲波界面檢測儀測量混油段濃度的變化

聲波在不同油品中的傳播速度各不相同,超聲波界面檢測儀就是利用這一原理,連續測量并記錄超聲波通過輸油管的時間,來區分管內油流的品種和混油濃度。實踐表明:聲波經2D距離所需的聲時值與油品性質、管路的溫度和壓力有關,而與管內油品的流速無關。

油品的聲時值隨溫度的升高而急劇增加。同時,低溫時兩種油品的聲時差小,而高溫時則聲時差大。隨管路工作溫度增高,儀表的分辨能力將有所提高。油品的聲時值隨管路工作壓力的增大而減小,但與溫度對聲時的影響相比要小得多。

檢測儀在順序輸送管路上應用時,應先在化驗室做出所輸油品的溫度、壓力與聲時的關系曲線,在曲線上求得所輸單一油品在測點處管路溫度和壓力下的聲時值,然后根據檢測儀記錄紙上聲時值隨時間的變化,可換算為混油濃度和混油長度的關系,以判斷管內混油段的通過情況,從而檢測出管內某一瞬時的混油分界面。

3 利用記號型界面檢測系統確定混油界面

該方法是把作為記號的物質(熒光染料、化學惰性氣體等)溶解在與管內油品特性相近的有機溶劑中,在管道起點油品的初始接觸區注入少量的記號物質。在順序輸送過程中,記號物質隨油流運動,且沿軸向擴散,在管道沿線檢測油品中記號物質的濃度分布,即可確定混油段和混油界面。使用記號的物質應能與接觸的油品很好地混合,并能使用儀器測定其在油品中的濃度。這種方法具有方便、可靠的特點,記號物質一般不會滯后,且與油品物性指標無關的特點。但使用時應注意記號物質對油品可能造成的污染。

(1)熒光記號法。作為記號物質的熒光劑,能吸收可見的紫外光波,并將紫外光波轉變為可見光波反射出來。反射的熒光強度與油品中熒光劑的濃度成正比。通過連續檢測管內流動油品熒光強度的變化,即可檢測混油界面。

(2)氣體記號法。該方法是把化學惰性的、無毒氣體注入管內油品界面之間作為記號物質。在管道沿線使用色譜儀自動采樣分析示蹤氣體的濃度分布,從而檢測混油界面。

4 根據管線輸量計算混油界面的位置

當混油界面從首站輸出后,記錄出站時間和外輸油罐的液位(或者出站流量計的讀數)。要計算某一時間混油界面所到達的位置時,可以算出這一時間首站的累計外輸量,再除以管線的當量管容,從而計算出混油界面在管線中的位置。還可以根據管線油流的平均速度推算出混油界面到達某一泵站的時間。這種方法簡單易行,但是混油界面的實際位置與計算值誤差較大,按這種方法切割混油頭準確度不高。

順序輸送混油界面處混油數量的計算[1]

目前,順序輸送混油量的計算主要采用Austin-Palfrey公式。該公式是由生產實踐總結出來的,不考慮輸送次序對混油的影響,把前行油品濃度為99%~1%的兩界面間的距離定義為混油段的長度。

混油的運動黏度υ由以下經驗公式計算:

式中Re— 混油段雷諾數;

Rel—臨界雷諾數;

C—混油段長度,m;

d—管道內直徑,m;

L—管道長度,m;

e—自然對數的底,e=2.718;

Q—流量,m3/s;

υ—混油段運動黏度,m2/s;

υA—前行油品在輸送溫度下的運動黏度,m2/s;

υB—后行油品在輸送溫度下的運動黏度,m2/s;

μ—油品動力黏度,Pa·s;

ρ—油品密度,kg/m3。

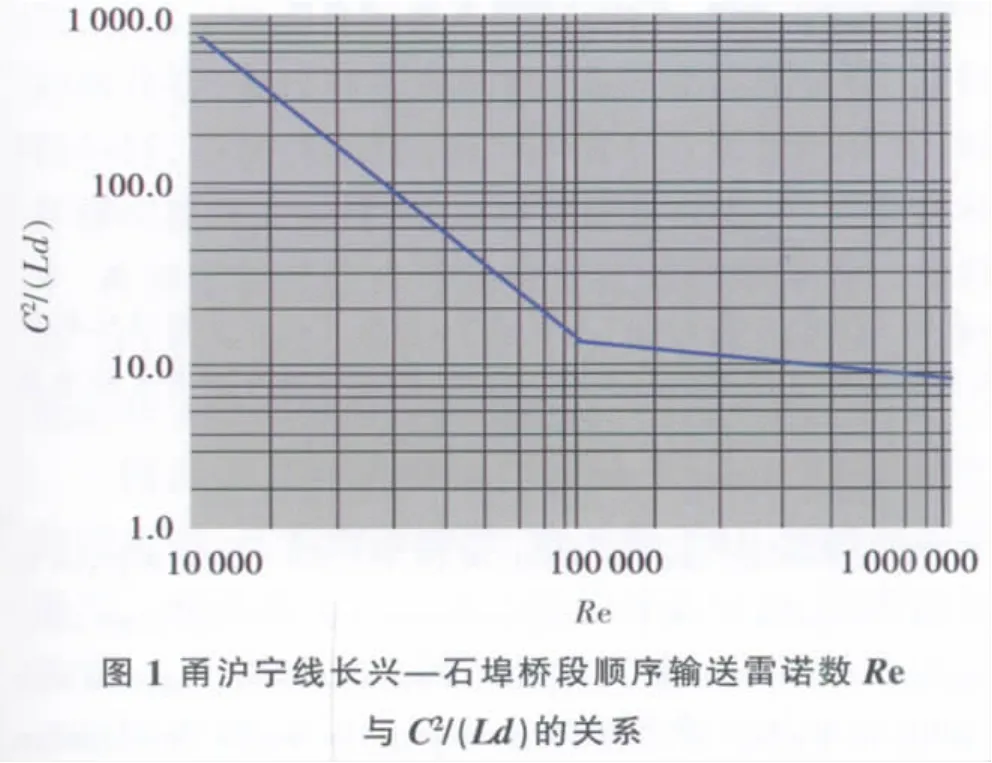

當甬滬寧線長興-石埠橋段(Φ762×8.7mm)順序輸送的油品為沙特輕質油與阿曼油時,通過計算可得出甬滬寧線該段順序輸送時的臨界雷諾數為Rel=10.45×104,則上述混油量的計算公式可在圖1上表示出來。

圖1表明,在甬滬寧線順序輸送過程中,雷諾數Re是影響混油量的主要因素,它對混油長度的影響大致有兩個不同的區域:當Re>10.45×104時,混油長度隨雷諾數Re的降低而緩慢增長,而當Re<10.45×104時,混油長度隨雷諾數Re的降低而急劇增加。因此為減少混油量,該管段順序輸送時最好在大于臨界雷諾數10.45×104的工況下運行。

減少順序輸送過程中混油量的措施

(1)合理安排輸油次序,先輸黏度小的油品,后輸黏度大的油品。

(2)相鄰兩種油品物理性質要接近,容重差要小。

(3)盡量提高管線輸油量,特別是在兩種油品交替時。盡量使油品處于紊流狀態下即大于臨界雷諾數的工況下運行。

(4)盡量減少停泵。順序輸送的管道,當混油界面在管道中輸送時,停泵次數越多,造成的混油越多。必須停輸時,應選擇好停泵時機,盡量使混油段處于比較平坦的地段上。若必須在混油界面處于較大坡度的地段時停泵,則應使密度小的油品在上,密度大的油品在下。

(5)在兩種油品的界面處投放隔離球或隔離塞,避免油品間的直接接觸。

(6)在正常輸油生產允許的情況下,將首站罐區容積合理分配給各種油品,分別儲存不同的油品。首站目前使用的儲油罐均為浮頂油罐,為保護油罐浮頂不因應力變化產生損壞,油罐運行規程中要求浮頂支柱不宜落至罐底,這樣罐內原來的油品無法抽盡,總是留有2.0m以上的存油,當下次進油品種變化時,罐內必然出現大量混油。為減少混油量,進油時應將油品物性相同或相近的進口原油儲存在同一個油罐中。

(7)在進行混油頭切割時,要做到準確、快速。最好采用先進的設備和系統,根據油品界面檢測儀進行混油頭的自動切割,大大降低混油頭的切割時間,從而減少順序輸送中的混油量。

[1]楊筱蘅.輸油管道設計與管理[M].東營:中國石油大學出版社,2006.

The analysis focuses on the causes of mixed oil produced at the contact interface of two different oil products,the main factors influencing the amount of mixed oil,and main methods of determining the interface of mixed oil during the batch transportation of the oil pipelines.Meanwhile,the paper analyzes the amount of mixed oil at the contact interface of mixed oil during the batch transportation of Yong-Hu-Ning oil pipelines.And then some measures are put forward so as to reduce the amount of mixed oil in the course of batch transportation of oil pipelines.

oil pipeline;batch transportation;analysis on the amount of mixed oil

于占民(1962-),男,工程師,主要從事輸油調度運行管理工作。

2010-05-21