復合生物質型煤粘結劑研究

李春桃 龍 建 蔣 偉 梁玉祥

(四川大學化工學院,四川省成都市,610065)

★煤炭科技·加工轉化——兗礦集團煤化公司協辦 ★

復合生物質型煤粘結劑研究

李春桃 龍 建 蔣 偉 梁玉祥

(四川大學化工學院,四川省成都市,610065)

采用正交試驗考察了堿液濃度、改性后生物質加入量等參數對生物質型煤抗壓強度和跌落強度的影響,并回歸出數學方程。分析表明,生物質加入量是影響型煤抗壓強度和跌落強度的主要因素。

生物質型煤 粘結劑 正交試驗

AbstractThe technological conditions,which have effect on the briquette’s compression resistance and falling strength,such as concentration of NaOH solution,modified biomass quantity,hardener quantity and moulding pressure,are optimized by orthogonal experiments.Orthogonal experiment shows that the biomass quantity is the main factor which influences the briquette’s compression resistance and falling strength.

Key wordsbio-briquette,binder,orthogonal experiment

生物質型煤是指生物質直接與煤粉混合或經過處理后制備成生物質型煤。國內外對生物質型煤的研究主要集中在成型粘結劑、成型機理以及生物質和粉煤混合的熱解動力學研究、燃燒動力學研究以及排放特性的研究。國內對煤與生物質的成型技術和工藝方面也有很多研究,但對改性生物質的成型工藝及各項工藝因素對型煤強度交聯影響的系統研究較少。本文采用NaOH改性后的稻草秸稈添加無機固化劑制備的新型復合粘結劑,通過單因素試驗和正交試驗,以型煤抗壓強度和跌落強度為考察指標,對影響改性生物質型煤強度的各因素進行了分析,確定了各因素的影響次序,為改性生物質型煤的推廣和應用提供了有效依據。

1 試驗方法

1.1 試驗原料

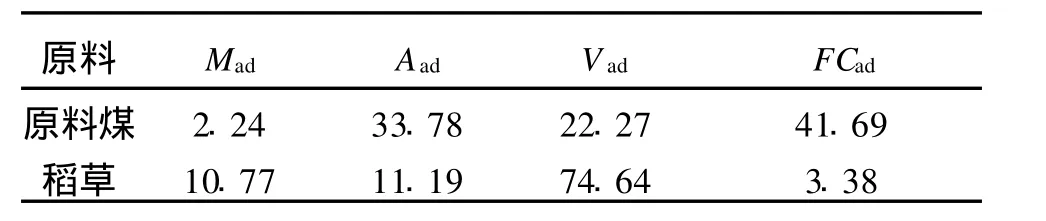

原料煤粉選自四川仁壽的煤樣,生物質選用稻草秸稈,稻草秸稈是較為常見的農作物廢棄物,取自四川農村。生物質樣品及原料煤的工業分析數據見表1。用MgO和MgCl2作為無機固化劑。

表1 生物質及煤的工業分析 %

1.2 試驗方法

稻草秸稈粉碎至5 cm以下備用。分別用不同濃度的NaOH溶液在90℃下對生物質進行4 h的改性處理。將改性后的生物質和無機固化劑按不同的添加量與原料煤混合,在低壓 (15~35 MPa)下壓制成生物質型煤。測試抗壓強度和跌落強度,并將其做為型煤的性能指標。本試驗主要考察堿液濃度、生物質加入量、固化劑加入量、成型壓力對生物質型煤抗壓強度和跌落強度的影響。

2 試驗過程與討論

2.1 單因素試驗

2.1.1 NaOH改性液濃度對型煤強度的影響

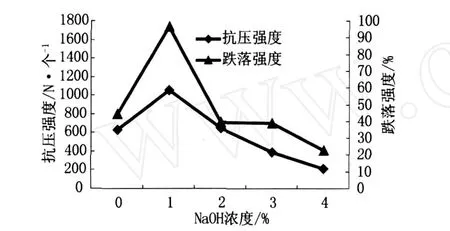

試驗配制不同質量濃度 (0%、1.0%、2.0%、3.0%、4.0%)的NaOH改性液,對生物質進行改性,并控制生物質添加量為10%,固化劑加入量為2%。按照制備工藝,在20 MPa壓力下將其加工成型煤,測試其抗壓強度、跌落強度等各項物理指標,以研究不同NaOH改性液濃度對型煤機械強度的影響。試驗數據如圖1。

圖1 NaOH改性液濃度對型煤跌落強度、抗壓強度的影響

圖1中數據顯示,隨NaOH溶液濃度的增加,型煤的抗壓強度和跌落強度都先增強然后逐漸降低。當NaOH溶液的濃度在1.0%時,型煤的抗壓強度和跌落強度都為最高值。這說明隨著NaOH改性液濃度的增加到1.0%之前,秸稈的木質素分解更為完全,產生的粘性物質更多,型煤強度也更高。當NaOH溶液濃度大于2%時,木質素分解程度進一步增加,秸稈的纖維結構被破壞,粘結效果降低,使型煤的跌落強度和抗壓強度都有不同程度地降低。由此可以看出,不宜使用濃度太高的NaOH溶液來對生物質進行改性。本試驗中較適宜的NaOH溶液濃度為1.0%。

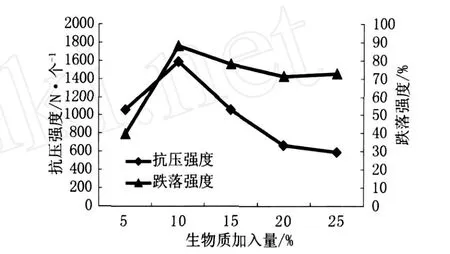

2.1.2 改性生物質加入量對型煤強度的影響

在研究生物質加入量對型煤強度影響的試驗中,選用1%NaOH溶液處理過的改性生物質,加入量分別為5%、10%、15%、20%和25%,固化劑加入量為2%,在20 MPa的壓力下與原煤混合壓制成型煤,測試型煤的抗壓強度和跌落強度。試驗結果如圖2所示。

從圖2可以看出生物質型煤的強度隨生物質加入量增大先上升后降低,這是由于加入適當的生物質后,其纖維會形成網絡結構起到物理粘結的作用。具有連結作用的纖維會形成網狀結構網羅煤粒,經過成型壓力作用后形成的型煤抗壓強度增高。當生物質添加量大于10%時,型煤的強度下降,主要是由于試驗采用的是濕態成型,極性的水分子被煤粒表面微弱的負電荷吸附形成水化膜,煤粒通過粘結性的水化膜連接而成型。生物質加入量過大,會降低煤顆粒之間由于水分子的存在形成的水化膜作用,降低生物質型煤的抗壓強度和跌落強度。表中數據表明,生物質加入量為10%時,型煤的抗壓強度最高。

圖2 改性生物質加入量對型煤跌落強度、抗壓強度的影響

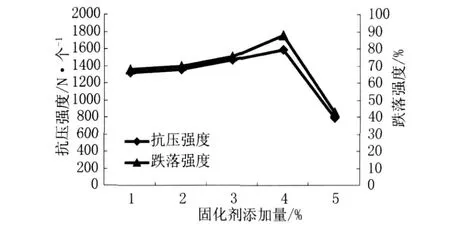

2.1.3 固化劑加入量對型煤強度的影響

在堿液濃度為1%,生物質加入量為10%,成型壓力為20 MPa的條件下,考察固化劑加入量對型煤抗壓強度和跌落強度的影響,試驗數據如圖3所示。

圖3 固化劑加入量對型煤跌落強度、抗壓強度的影響

由于無機粘結劑的添加會增加型煤的灰分含量,因此選擇在低濃度的范圍內試驗。由圖3可以看出,添加無機固化劑的型煤抗壓強度明顯增大,并隨固化劑加入量的增加而增大,這主要是由于在溫度為22~28℃時,MgO·MgCl2·H2O三元體系能夠形成5 Mg(OH)2·MgCl2·8H2O相為主、3Mg(OH)2·MgCl2·8H2O相及Mg(OH)2共存的 3種物相,其中 5 Mg(OH)2·MgCl2· 8H2O相是比較穩定的結晶相,是一種具有硬度和防水特征的混合物。用MgO、MgCl2作為型煤的粘結劑,當型煤加入成型時所需的水分,3者結合便會迅速形成5Mg(OH)2·MgCl2·8H2O相,該結晶相呈微細針狀,且隨著硬化不斷繼續,這些微細針狀晶體相互交織成網狀連接煤粒。由于5Mg(OH)2·MgCl2·8H2O結晶相比較穩定,可以使型煤產品具有較高的抗壓強度和跌落強度。但當固化劑含量大于4%時,型煤強度開始下降,這是因為改性生物質是通過在煤粒間形成的纖維網絡來粘結煤粒,復合粘結劑使兩者粘結效果相互疊加,在平行的兩相網絡結構中存在特定平衡點,單相過量會破壞平衡,降低另一相的粘結效應。固化劑的過量添加會減弱煤粒與纖維間的作用力,破壞改性生物質纖維的粘結作用,使復合粘結劑的整體粘結效果下降,型煤強度降低。由圖3看出,在本試驗中,無機固化劑和改性生物質粘結劑的平衡配比點分別是4%和15%,在該平衡點上型煤的抗壓強度和跌落強度最佳。

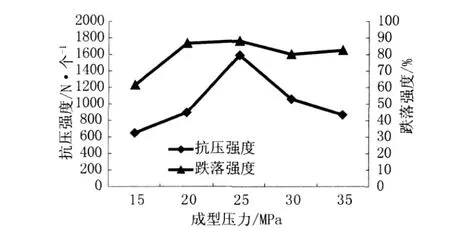

2.1.4 成型壓力對型煤強度的影響

在堿液濃度為1%、生物質加入量為10%、固化劑加入量為4%的條件下,考察成型壓力對型煤抗壓強度和跌落強度的影響,試驗數據見圖4。

圖4 成型壓力對型煤跌落強度、抗壓強度的影響

型煤的成型壓力對抗壓強度和跌落強度的影響曲線見圖4。從圖4中可以看出,低壓15~35 MPa時制備的型煤抗壓強度和跌落強度良好。當成型壓力為25 MPa時,型煤抗壓強度和跌落強度達到最大,當大于25 MPa時強度有所下降。通常隨著成型壓力的增大,型煤的結構越緊密。粒子間由于接觸緊密而出現分子黏合現象,這與分子黏合假說相符合。由于添加了生物質粘結劑,在成型過程中生物質粘結劑會在煤粒表面分布,并進入顆粒之間狹窄的空隙,相鄰粒子表面會由粘結劑連接形成粘結劑橋。在松弛階段,生物質纖維反彈力作用較大,顆粒間距離變大,多數粘結劑橋斷裂,粘結劑會退回到以前的位置,粘結效果減弱。因此當壓力增大到一定程度 (大于25 MPa),型煤的抗壓強度和跌落強度有所下降。本試驗證明最佳成型壓力為25 MPa。

2.2 正交試驗

2.2.1 試驗方案設計

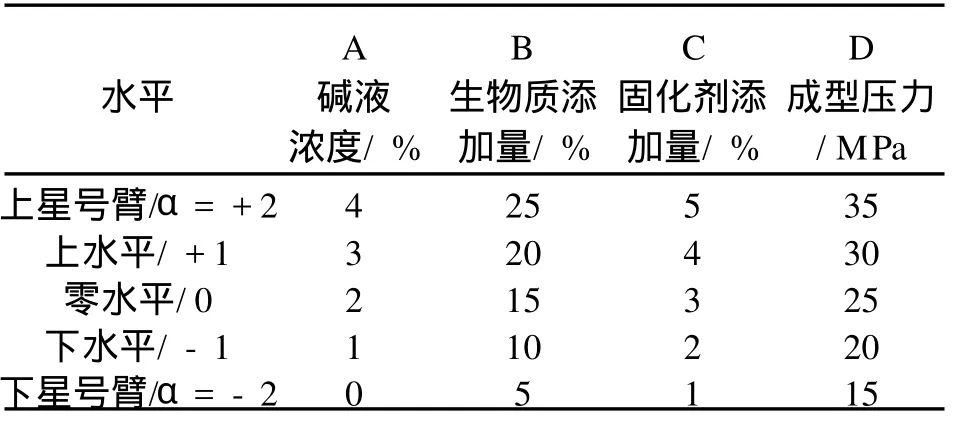

根據單因素試驗的結果可知,NaOH的堿液濃度、生物質添加量、固化劑添加量及成型壓力對生物質型煤的抗壓強度和跌落強度都有一定影響,其中堿液濃度對改性生物質的粘結性有直接影響,而生物質的添加一方面會增強型煤內部的不均勻性,降低無機固化劑與煤顆粒的接觸面積。另一方面生物質中的纖維會增強成型壓力的反彈效應,降低成型壓力對型煤強度的影響。因此為了考證4個因素的交互影響,設計出一個4因素5水平的正交試驗。該正交試驗含有3個零水平,一共有27組實驗,其試驗設計見表2。

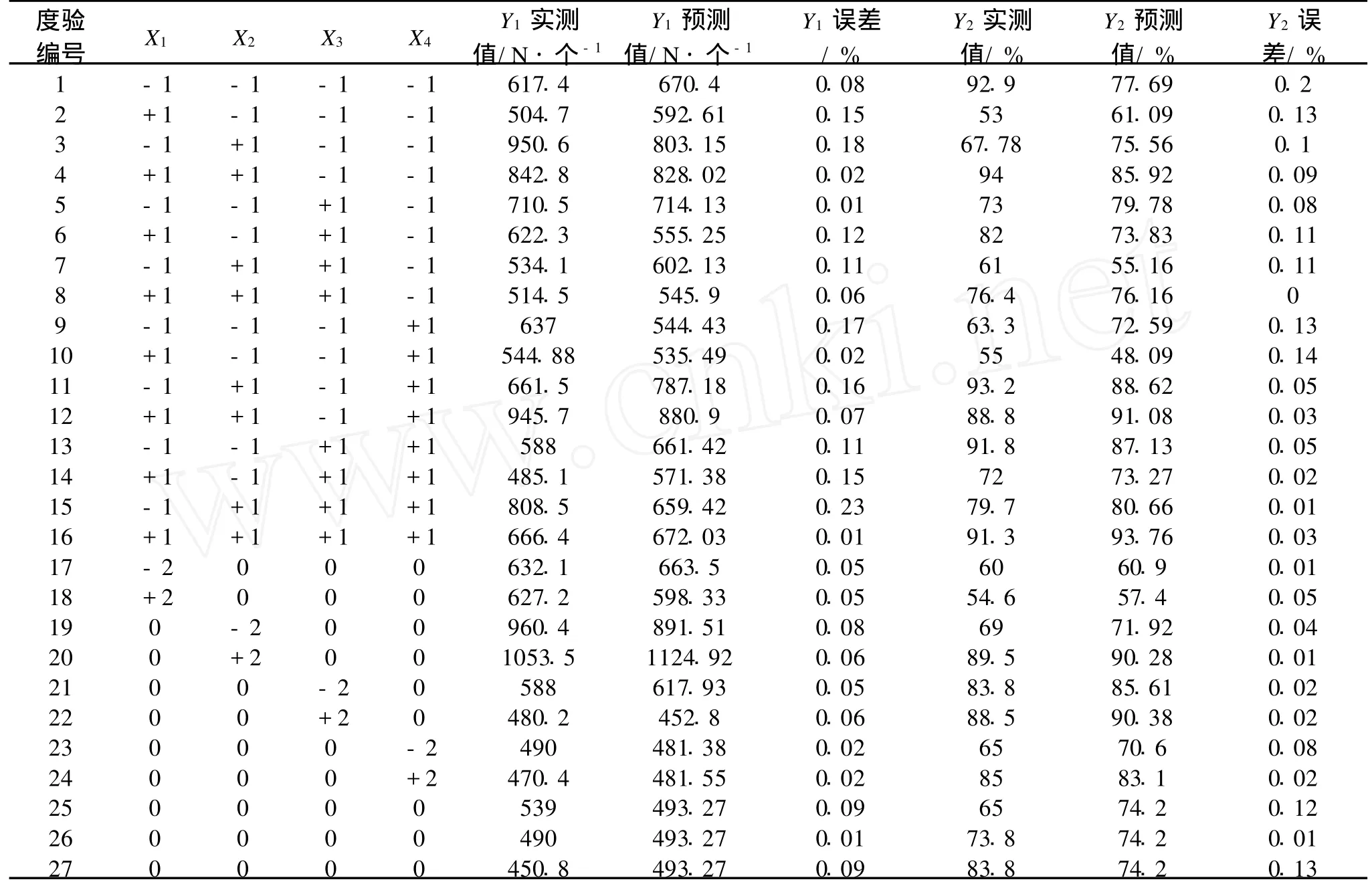

表3列出了正交試驗的結果,及按回歸方程的計算結果。由表3可以看出,試驗結果與計算結果相符得較好。

表2 各因素水平及編碼表

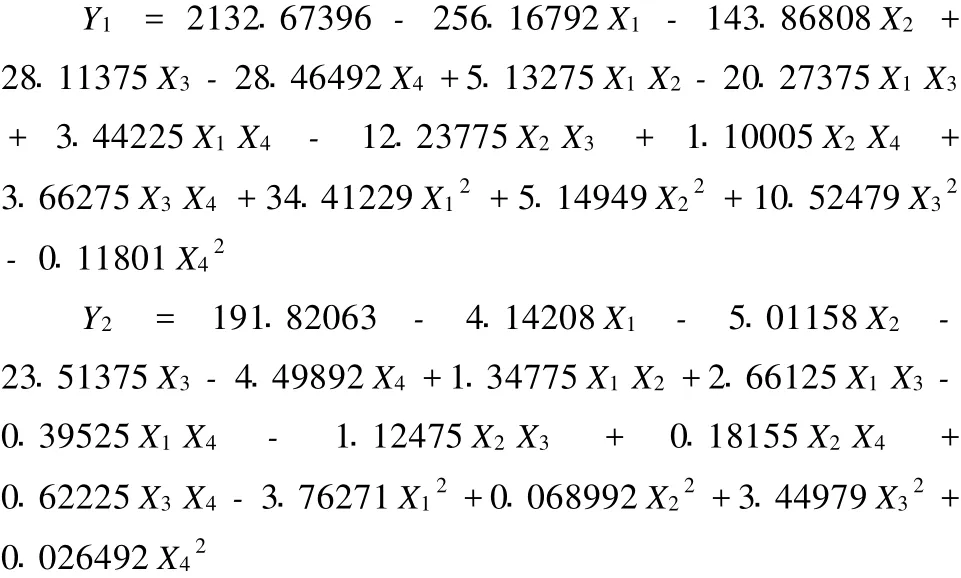

2.2.2 數學模型的建立

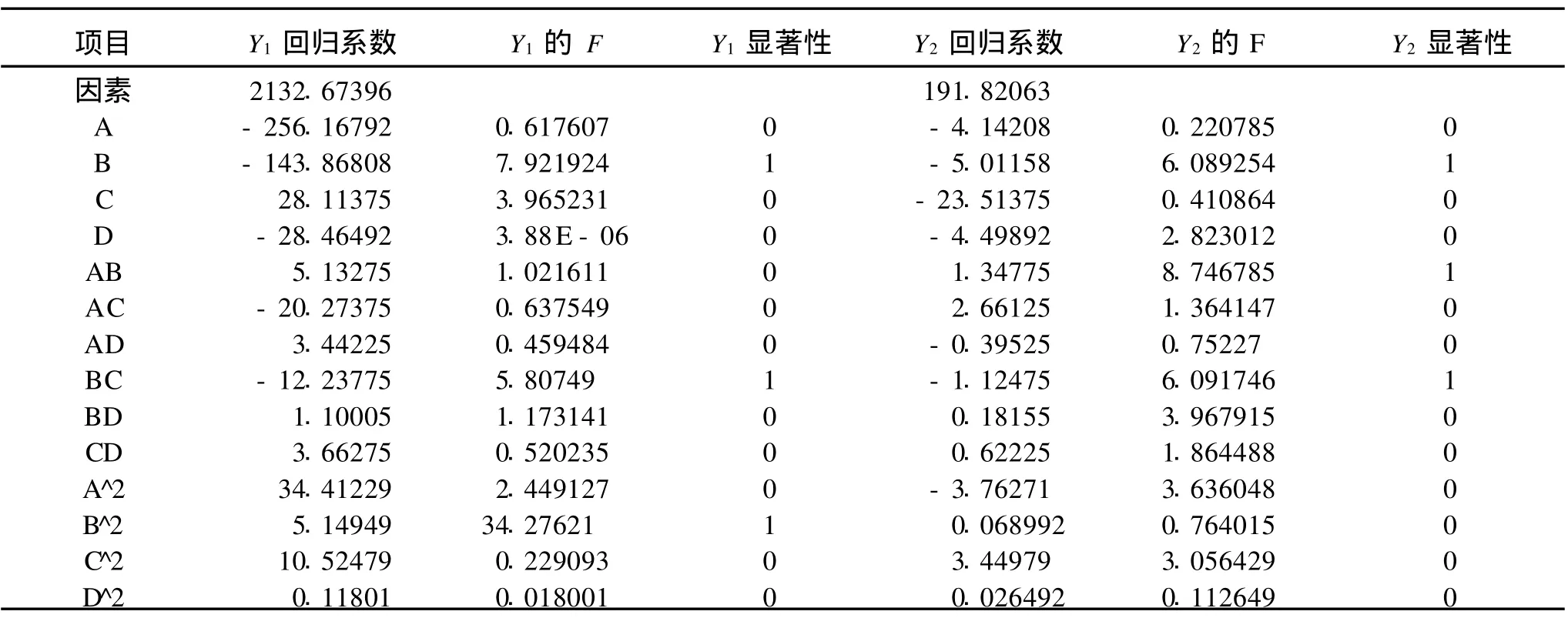

對試驗結果進行二次回歸分析,得出以抗壓強度Y1和跌落強度Y2為指標,4個影響因素(X1, X2,X3,X4)為變量的二次回歸方程及其方差分析結果,見表4。

對于Y1和Y22個指標的4因素二次回歸試驗結果數學方程為:

方差分析表明,得出的2個回歸方程都是顯著的。其中因素B對Y1和Y2的影響最為顯著,即生物質添加量對型煤的抗壓強度和跌落強度的影響最顯著。

表3 正交試驗設計及試驗結果

表4 回歸方程的方差分析

對于正交試驗綜合考慮抗壓強度和跌落強度2個指標時,模擬出最優工藝條件為:堿液濃度為3%,生物質加入量為20%,固化劑加入量為2%,成型壓力為 30 MPa,此時抗壓強度可以達到880.90 N/個,跌落強度可以達到91.08%。

2.3 檢驗性試驗

為了驗證正交試驗回歸出的模擬方程的準確性,在最優條件下進行試驗操作,得到的抗壓強度為821.5 N/個,與預測值相對偏差為6.74%,跌落強度為90.46%,與預測值相對偏差為0.68%,說明二次正交回歸試驗所得方程可以很好地模擬實際反應的結果。

3 結論

(1)經過實驗驗證,采用改性生物質和無機固化劑組成的復合粘結劑制備型煤是可行的。該復合粘結劑充分利用了改性生物質和無機固化劑的粘結優勢,提高了改性生物質型煤的抗壓強度和跌落強度,可以制備出燃燒特性優良、抗壓強度良好的型煤。

(2)通過單因素實驗和正交實驗得出采用復合粘結劑制備生物質型煤的最佳工藝條件:堿液濃度為3%,生物質加入量為20%,固化劑加入量為2%,成型壓力為30MPa,其中生物質加入量對型煤的抗壓強度和跌落強度的影響最為顯著。在最佳工藝條件下,抗壓強度可以達到821.5N/個,跌落強度可以達到90.46%。這樣,可以制備出能夠滿足工業強度要求的生物質型煤。

[1]劉偉軍,張書華,王永武等.生物質型煤燃燒熱強度規律的研究 [J].動力工程,2003(2)

[2]周俊虎,平傳娟,楊衛娟等.混煤燃燒反應動力學參數的熱重研究 [J].中國動力工程學報,2005(2)

[3]張云利,劉坤,孫麗麗.生物質型煤燃燒特性的研究[J].煤炭技術,2003(6)

[4]R.L.Backreedy,J.M.Jones,M.Pourkashanian,et al.Burn-out of pulverized coal and biomass chars [J].Fuel,2003(82)

[5]楊玉立,朱書全,王興國等.中國生物質型煤技術的研究現狀 [J].潔凈煤技術,2007(6)

[6]楊玉立,朱書全,張恒等.生物質型煤熱壓成型工藝條件 [J].中國煤炭,2009(5)

[7]張萬里,王述洋,李世葳,吳旭剛,徐鑫.生物質型煤成型實驗研究 [J].林業機械與木工設備,2008 (3)

[8]呂玉庭,楊立茹,孫健,陶宏偉.工業型煤成型工藝的研究 [J].煤炭技術,2001(4)

(責任編輯 康淑云)

The preparation process of a compound bio-briquette

Li Chuntao,Long Jian,Jiang Wei,Liang Yuxiang

(School of Chemical Engineering,Sichuan University,Chengdu,Sichuan province 610065,China)

TDQ536

A

李春桃 (1985-),女,河南孟州人,四川大學化工學院在讀碩士研究生,主要從事生態粘結劑研究。