丁基膠塞免硅化清洗工藝研究

宋亞波,李文紅,淳于興華,馬長慶

(1.扶桑帝藥〈青島〉有限公司,山東 青島 266101; 2.青島正大海爾制藥有限公司,山東 青島 266101)

丁基膠塞免硅化清洗工藝研究

宋亞波1,李文紅2,淳于興華1,馬長慶1

(1.扶桑帝藥〈青島〉有限公司,山東 青島 266101; 2.青島正大海爾制藥有限公司,山東 青島 266101)

目的 確定丁基膠塞的最佳免硅化清洗工藝,降低生產成本,提高生產效率。方法 采用正交試驗法,調整清洗水溫度、混洗時間、漂洗時間,檢查上機率、不溶性微粒及可見異物。結果 清洗水溫為45~55℃、混洗時間為3 min、漂洗時間為5 min時,丁基膠塞的上機率最好。結論 采用優選的工藝條件清洗丁基膠塞,可保證其上機率,并能保證不溶性微粒、可見異物檢查合格。

丁基膠塞;硅化;清洗工藝;正文試驗

對于注射劑生產所用的丁基膠塞,藥品生產企業在使用前多進行了硅化處理,但丁基膠塞清洗過程中常發生因硅化造成不溶性微粒和可見異物檢查不合格而返工或報廢丁基膠塞的情況,且硅化時硅油的殘留量不易控制,而不能保證丁基膠塞的上機率。為此,筆者通過試驗摸索出丁基膠塞免硅化清洗工藝參數,改進了清洗工藝,現報道如下。

1 設備與物料

CDDA-06型全自動丁基膠塞清洗機(上海欣麗實業有限公司);QCLX60型立式超聲波洗瓶機、DGSX12型西林瓶灌裝加塞機(上海旭發制藥機械有限公司);LDN1000-5型多效蒸餾水機(丹東日正制藥機械有限公司)。丁基膠塞(江陰蘭陵瓶塞廠);西林瓶(山東魯王藥用玻璃廠)。

2 方法與結果

2.1 正交試驗設計與結果

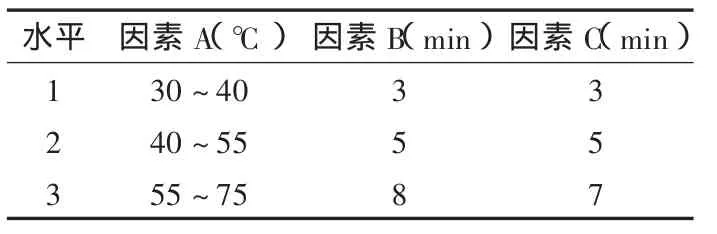

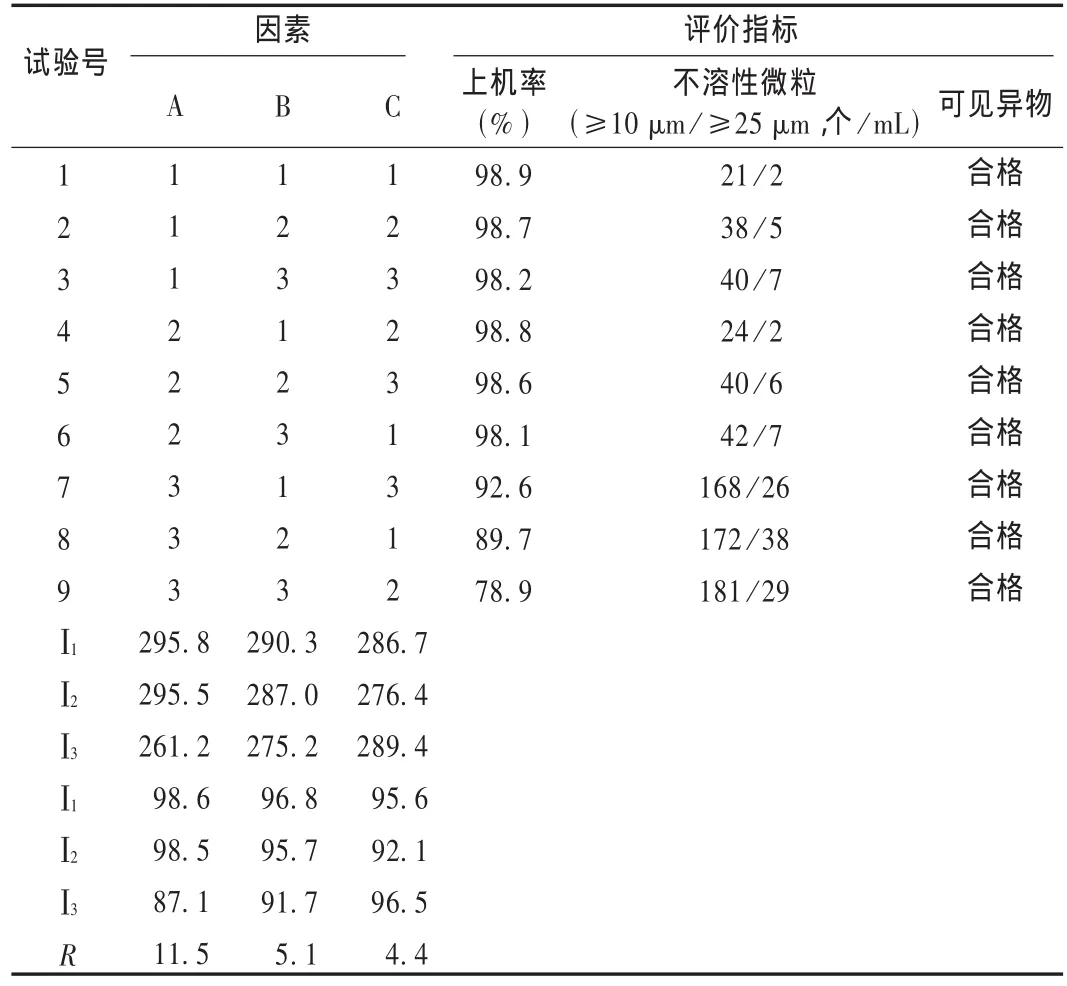

經試驗篩選,丁基膠塞清洗工藝的參數主要為:清洗水溫度(因素A)、混洗時間(因素 B)、漂洗時間(因素C),因素水平表見表1。對3個因素分別取3個水平,根據正交試驗方法設計正交試驗表,按照噴淋、混洗、漂洗、滅菌干燥、冷卻程序進行正交試驗。每次取1萬只丁基膠塞設計工藝,清洗后灌裝加塞,統計上機率,并檢測不溶性微粒和可見異物[1]。正交試驗結果見表2。

2.2 方差分析

由表2可知,影響丁基膠塞上機率的因素中,因素A清洗水溫度影響最大,其次為混洗時間(因素B),漂洗時間(因素C)影響最小。

2.3 最佳工藝條件確定

由表2可見,隨著清洗水溫度降低,清洗后丁基膠塞的上機率提高,不溶性微粒的檢測結果變好;隨著混洗時間的延長,清洗后丁基膠塞的上機率降低,不溶性微粒的數量增加;漂洗時間對丁基膠塞的上機率影響不大,清洗后丁基膠塞的不溶性微粒數量增加不明顯。綜合考慮,選擇A2B1C2為最佳工藝條件,即清洗水溫度為40~55℃,混洗時間為3 min,漂洗時間為5 min。采用該免硅化清洗工藝條件清洗丁基膠塞的上機率能達到硅化工藝清洗的水平(平均98.5%),既降低了生產成本,又能保證產品質量。

表1 因素水平表

表2 正交試驗結果

2.4 驗證試驗

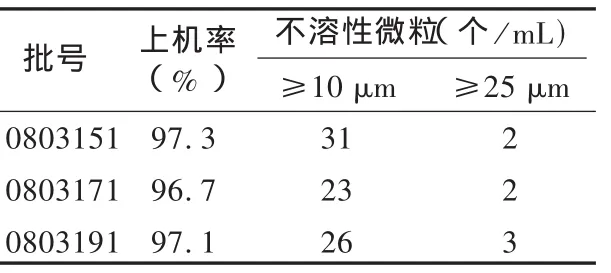

試驗篩選的最佳工藝條件在實際生產中不一定能達到預期效果。因此,選3批注射用輔酶A、批量3萬支進行驗證,以確認最佳工藝條件的穩定性。結果見表3。

表3 3批產品的驗證試驗結果

3 討論

丁基膠塞在制造過程中須添加乳化硅油、硅油,并進行硅化處理。硅化度是丁基膠塞被重點關注的一個控制項目,是影響藥廠灌裝加塞上機率的關鍵因素。丁基膠塞表面的摩擦系數很高,表面處理是很有必要,硅化處理是克服丁基膠塞在操作和機械方面問題的傳統方法。不硅化與硅化的丁基膠塞與分裝機軌道的摩擦阻力相差50~100倍。不硅化與硅化不足易造成壓塞困難,走機不暢;而硅化過度則易造成壓塞反彈、跳塞或走機落塞,增加藥品污染的風險。另外,硅化也是一種污染,在產品高壓滅菌時硅油會從丁基膠塞中釋放出微粒,影響藥品的澄明度。

現在使用的硅化方法存在一些問題,如硅油的真實用量無法準確控制,硅油的涂布也可能不均勻,從而無法有效控制硅化效果,只能通過丁基膠塞的應用結果對硅化效果進行判斷。硅油用量過少,丁基膠塞的應用會受到影響,導致藥品生產企業灌裝加塞時上機率下降;硅油用量過多,則可能使不溶性微粒增加,從而直接影響產品質量,甚至會造成產品報廢。因此,現在多數生產廠家購置免硅化的丁基膠塞,只進行清洗滅菌處理,既簡化了丁基膠塞清洗工藝,又能保證產品質量。

[1]國家藥典委員會.中華人民共和國藥典(二部)[M].北京:化學工業出版社,2005:附錄ⅨC,附錄ⅨH.

TQ460.5

A

1006-4931(2010)10-0051-02

2009-06-24;

2009-09-24)