鎖緊環換熱器耐蝕層堆焊工藝研究

■ 金桂蓮 北京燕華建筑安裝有限責任公司 北京 102502

鎖緊環換熱器耐蝕層堆焊工藝研究

■ 金桂蓮 北京燕華建筑安裝有限責任公司 北京 102502

鎖緊環式換熱器在高溫、高壓、臨氫和硫化氫環境條件下工作,需在其內部堆焊不銹鋼耐蝕層。但不銹鋼耐蝕層的堆焊是制造中的技術難點,堆焊材料選擇不當或堆焊工藝不合理會產生堆焊層剝離問題,所以解決堆焊層的抗剝離問題就成為鎖緊環制造中的技術關鍵。通過對不銹鋼耐蝕層產生剝離問題的影響因素進行焊接性分析和工藝研究,確定了最佳工藝匹配,成功地完成了耐蝕層堆焊。

鎖緊環換熱器 耐蝕層 堆焊 工藝研究

1 前言

燕化煉油事業部柴油加氫精制裝置、反應產物與混氫油換熱器(E-101),其結構型式為鎖緊環式,主體(殼體、管箱、接管)材料為2.25Cr-1Mo鋼。其工作在高溫、高壓、臨氫和硫化氫環境條件下,2.25Cr-1Mo鋼雖具有良好的抗氫蝕性能,但當使用溫度超過260℃時,就不能耐硫化物的腐蝕,所以在其內部需堆焊不銹鋼耐蝕層。

目前,加氫反應器制造技術不斷進步,但不銹鋼耐蝕層的堆焊仍是制造中的技術難點,堆焊材料選擇不當或堆焊工藝不合理會產生堆焊層剝離問題,所以解決堆焊層的抗剝離問題就成為鎖緊環制造中的技術關鍵。

2 2.25Cr-1Mo鋼堆焊耐蝕層(E309L+E347L)焊接性分析

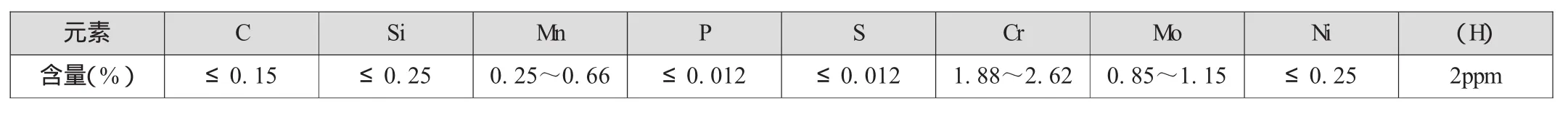

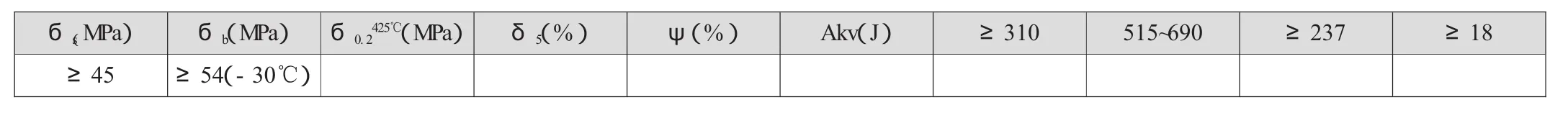

2.25 Cr-1Mo鋼采用電爐或氧氣轉爐加真空脫氣精煉工藝冶煉,為本質細晶粒鎮靜鋼。其化學成分見表1,力學性能見表2。

在2.25Cr-1Mo上堆焊不銹鋼耐蝕層(E309L+E347L),存在基層金屬對堆焊層金屬的稀釋問題、氫聚集問題、雜質的偏析問題及堆焊層金屬中鐵素體含量等問題,這些因素都將影響堆焊層的抗剝離性能。

2.1 產生剝離的原因和解決措施

2.1.1 熱應力作用 由于在Cr-Mo鋼基層上堆焊不銹鋼,兩種鋼材的導熱系數及線膨脹系數相差很大,Cr-Mo鋼的導熱系數大線膨脹系數小,不銹鋼的導熱系數小而線膨脹系數大(不銹鋼的熱膨脹系數比Cr-Mo鋼大30~50%,導熱系數卻只有Cr-Mo鋼的1/3〖1〗),不僅在焊接時產生殘余熱應力,而且在設備運行中循環溫度作用下,也會形成新的熱應力。

2.1.2 組織應力作用 在Cr-Mo鋼基體上堆焊不銹鋼,Cr-Mo鋼稀釋不銹鋼化學成分,當焊縫中含鎳量低于5%~6%將形成馬氏體組織,在高溫運行中,碳向奧氏體區遷移,鐵素體側形成脫碳層而軟化,奧氏體側形成增碳層而硬化,增碳層和脫碳層變形阻力不同會產生組織應力。

2.1.3 氫的作用 當堆焊層金屬與Cr-Mo鋼基體間的熔合線附近殘留氫,氫又使鐵原子的結合力下降,以及晶界偏析元素與氫相互作用即產生氫脆與偏析疊加效應。在正常的操作溫度和氫分壓下,氫的溶解度較大,為(2~6)×10-6ug/cm3,若快速冷卻將凍結在鋼中擴散聚積引發裂紋,在拉應力促進下氫致裂紋沿熔合線發展形成剝離傾向。

表1 2.25Cr-1Mo鋼的化學成分

表2 2.25Cr-1Mo鋼的力學性能

2.1.4 雜質的偏析 在堆焊層中,合金系統成分比較復雜,不僅微量元素S、P、As、Sn之類雜質可形成易熔夾層,在晶界偏析,降低碳化物與鐵素體基體以及鐵素體晶粒間的聚合強度,基體的韌性惡化,同時雜質若在基體與堆焊層之間的熔合線產生偏析,也降低基體與堆焊層之間的聚合強度。有一些合金元素因溶解度有限,也能形成有害的易熔夾層,雜質的偏析使晶間強度降低。

氫及雜質元素的偏析作用在基層與堆焊層熔合線上,在熱應力和組織應力的不斷疊加作用下,使不銹鋼堆焊層與基層產生剝離傾向。

2.2 防止堆焊層產生剝離的措施

2.2.1 消除熱應力和組織應力 堆焊后立即進行焊后消除應力熱處理,能有效消除焊接接頭中的殘余應力。選擇超低碳不銹鋼做過渡層,能防止碳的遷移所產生的組織應力。

2.2.2 減少氫的來源 在堆焊過程中,清除基體金屬表面沾有油污、鐵銹、水份、其它雜質,焊條焊劑嚴格烘干,控制焊接規范,能降低氫的危害。

2.2.3 形成韌性良好的組織 選用25-13(相當于AWS E309L型)超低碳不銹鋼堆焊過渡層,稀釋率控制在20%以下,確保堆焊層Ni≥10%,形成Cr、Ni的碳化物固碳,使堆焊層獲得韌性塑性良好的奧氏體+鐵素體雙相組織。鐵素體含量控制在3%~10%,這種雙相組織可以有效地消除單向柱狀晶奧氏體組織的方向性并使之細化,有利于減少晶界偏析,有效地防止產生凝固裂紋。超低碳又能減少碳的遷移產生的不利影響〖2〗,減弱形成馬氏體組織數量或形成韌性較好的低碳馬氏體組織,從而降低氫致裂紋的發生機率。

3 焊接工藝試驗

鎖緊環換熱器殼程筒體、管箱、接管內壁需堆焊耐蝕不銹鋼,基于堆焊部位及生產實際,分別進行了焊條電弧堆焊、帶極堆焊、小管堆焊焊接工藝試驗。

3.1 焊接試驗條件

3.1.1 焊條電弧焊(SMAW法):

(1)用于密封面堆焊和焊道修補;

(2) 試件尺寸:800×400×50(mm)。

3.1.2 帶極堆焊(SAW法):

(1)用于筒體大面積堆焊;

(2) 試件尺寸:800×400×50(mm)。

3.1.3 CO2氣體保護焊(FCAW法):

(1)用于小管內壁耐蝕層螺旋堆焊;

(2) 試件尺寸:Ф289×30×300(mm)。

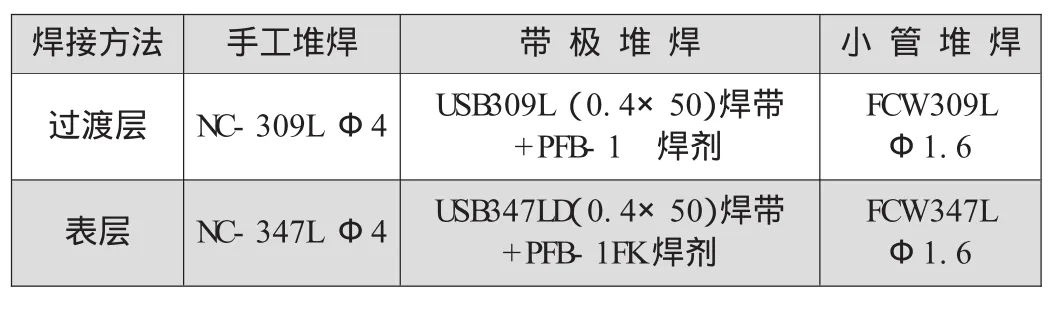

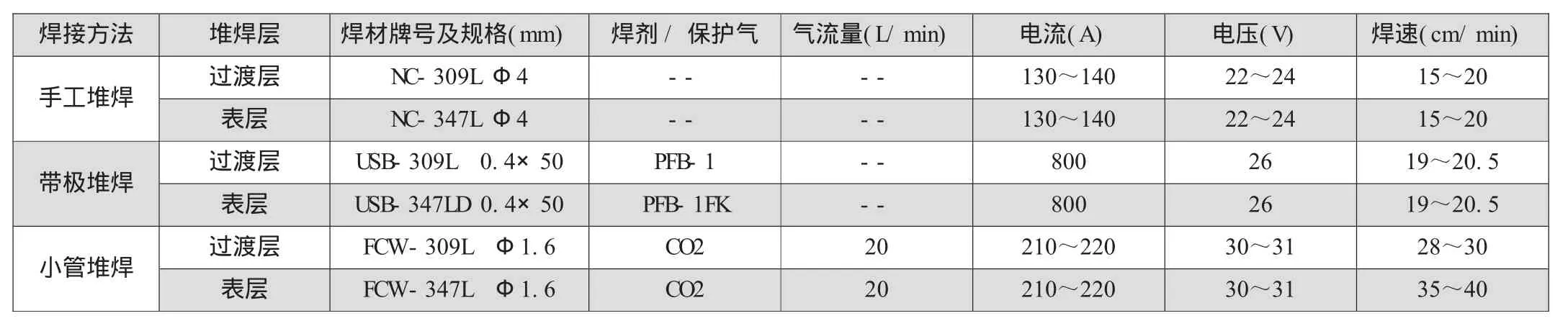

3.2 焊接材料的選擇見表3

3.3 焊后熱處理

為模擬鎖緊環換熱器制造過程中,可能達到的最大熱處理程度,檢驗熱處理過程對堆焊性能的影響。堆焊完表層后,將焊接試板進行最大最小焊后熱處理,690±10℃×8/26h。

表3 焊接材料選用

4 焊接工藝參數分析

堆焊技術核心問題是獲得良好的金相組織抗剝離,技術要點是控制母材稀釋率、氫的來源、雜質的偏析和焊道搭接量,其次是得到平整光滑的焊道。

4.1 控制稀釋率

焊接電流,電弧電壓,焊接速度,焊帶及焊絲傾角,預熱溫度都將影響稀釋率,堆焊試驗時,各規范合理匹配的核心是保證規范穩定的前提下獲得淺熔深,將稀釋率控制在20%以下,借助舍夫勒組織圖和鐵素體測量儀綜合測定鐵素體含量在3~10%以內。

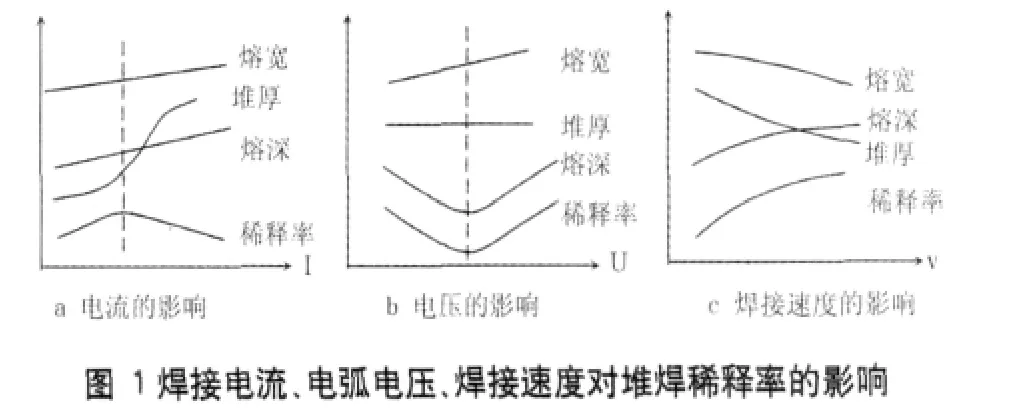

4.1.1 焊接規范對稀釋率的影響 焊接規范中焊接電流、電弧電壓、焊接速度三方面因素綜合考慮對堆焊稀釋率的影響,見圖1。

(1)電流的影響

當焊接電流增加,熔深及堆焊厚度略有增加,稀釋率隨著增加;當焊接電流繼續增加,堆焊厚度增加很多,母材稀釋率反而降低見圖1a。

(2)電弧電壓的影響

當電弧電壓增加,焊縫熔寬增加,堆焊厚度不變,熔深降低,母材稀釋率降低;當電壓繼續增加,熔深增加,母材稀釋率增加見圖1b。

(3)焊接速度的影響

當焊接電流,電弧電壓不變時,增加焊接速度,熔寬、堆厚降低,熔深增加,稀釋率增加見圖1c。

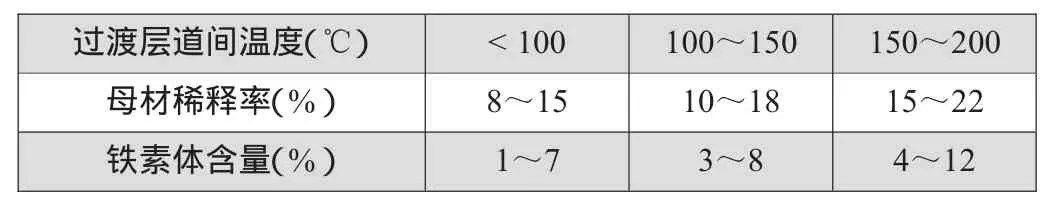

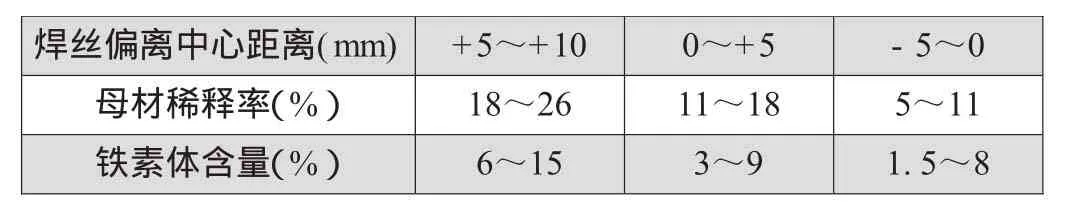

4.1.2 預熱及層間溫度 堆焊過渡層試板表面預熱100~120℃。焊道間溫度嚴格控制在100~150℃,如道間溫度過高則熱輸入過高,稀釋率增加,抗剝離能力降低。表層與過渡層的層間溫度應小于150℃。堆焊過渡層時,道間溫度與稀釋率及鐵素體含量的關系見表4。

由表4可看出,堆焊過渡層時,控制道間溫度在100~150℃是確保母材稀釋率在20%以下及鐵素體含量在3~10%的關鍵。

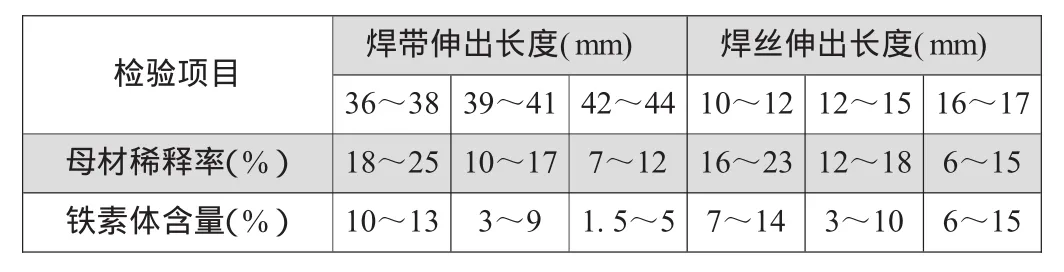

4.1.3 焊帶及焊絲伸出長度 在帶極堆焊及小管堆焊時,要嚴格控制焊帶及焊絲伸出長度。干伸長太長,則用于熔化焊帶的熱量增加,電弧熱量相應減少,則熔深較淺,容易造成熔合不良。干伸長太短,用于熔化焊帶的熱量減少,電弧熱量增加,造成熔深太深,增大基層對堆焊金屬的稀釋作用,過渡層中鐵素體含量增加,使堆焊金屬抗晶間腐蝕能力降低。焊帶及焊絲伸出長度與母材稀釋率及鐵素體含量的關系見表5。

表4 道間溫度與稀釋率及鐵素體含量的關系

表5 焊帶、焊絲伸出長度與母材稀釋率、鐵素體含量的關系

由表5可看出,母材稀釋率及鐵素體含量隨焊帶(絲)伸出長度的增加而減少。焊帶伸出長度(干伸長)為39~41mm時,才能保證母材稀釋率及鐵素體含量。小管堆焊焊絲規格為Ф1.6 mm,焊絲伸出長度為12~15mm時,才能保證母材稀釋率及鐵素體含量。

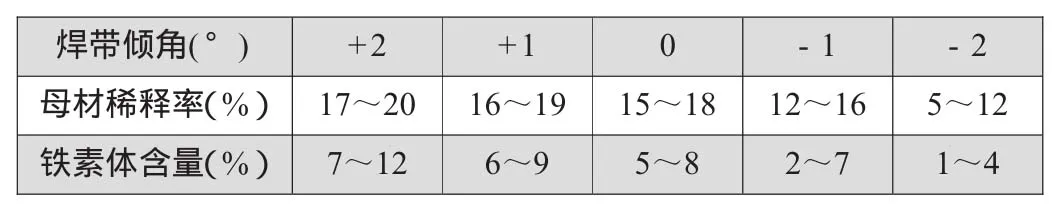

4.1.4 焊帶及焊絲傾角 在自動堆焊時,嚴格控制焊帶及焊絲傾角,焊接熔池凝固時,要保證處于水平位置。如果焊接熔池冷凝時處于爬坡位置,則鐵水下流,造成熔深增加及焊道邊緣熔合不良。如果焊接熔池冷凝時處于下坡位置,則引起鐵水倒流,覆蓋焊接熔池,使熔深減少及焊道熔合不良。焊帶傾角與母材稀釋率及鐵素體含量的關系見表6,焊絲傾角與母材稀釋率及鐵素體含量的關系見表7。

表6 焊帶傾角與母材稀釋率及鐵素體含量的關系

表7 焊絲傾角與母材稀釋率及鐵素體含量的關系

注:爬坡焊時為“+”,下坡焊時為“-”

由表6,表7可看出,焊帶傾角應為水平或1°,焊絲應偏離中心0~5mm。

4.1.5 焊劑分布 在帶極堆焊時,焊劑分布量過多時焊道表面會產生麻點等缺陷,特別是焊帶后側的散布量應予減少。

4.1.6 焊道搭接量的控制 手工堆焊焊道搭接量依靠合理的焊接工藝參數及焊工正確操作來實現。

4.1.7 帶極堆焊:要得到平整的焊道成型,焊接規范要合理的匹配,焊道邊緣成45°光滑過渡,熔合好,搭接平坦,焊道搭接控制在7mm左右。

小管堆焊應采用螺旋堆焊,只要調整好旋轉螺距,焊道搭接量較容易控制,能得到光滑平整的焊道。

帶極堆焊層厚度,每層的標準堆焊厚度3~4mm,超過5mm時將引起焊瘤、焊道搭接部位易產生夾渣等缺陷。手工堆焊、帶極堆焊及小管堆焊的焊接工藝參數見表8。

表8 手工堆焊、帶極堆焊及小管堆焊的焊接工藝參數

5 試驗結果分析

5.1 過渡層檢驗

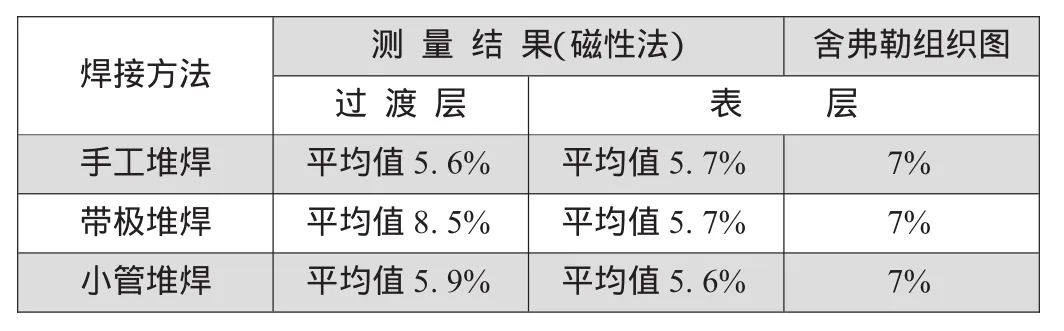

在堆焊完過渡層后,進行PT、UT探傷及鐵素體測量,手工堆焊及小管堆焊未見焊接缺陷,但帶極堆焊在焊道收弧處發現網狀弧坑裂紋。經砂輪打磨發現裂紋深度1.5~2mm左右,經分析,該裂紋是因為堆焊金屬含合金元素較多,鐵水發粘,收弧時堆焊金屬凝固,收弧時停留時間較短,鐵水來不及補充所致。舍夫勒組織圖法和磁性法鐵素體測量結果見表9。

5.2 表層檢驗

焊態下進行UT、PT檢驗及鐵素體測量。手工堆焊及小管堆焊未見焊接缺陷,但帶極堆焊在收弧處仍發現弧坑裂紋存在。經砂輪打磨弧坑深度為1~2mm,未擴展到過渡層。鐵素體測量結果見表9。

表9 過渡層及表層鐵素體測量結果

由表9可以看出,過渡層堆焊時帶極堆焊鐵素體含量較手工堆焊小管堆焊稍高,這是由于帶極堆焊時焊接熱輸入較大,堆焊稀釋率增加所致。表層堆焊時,雖然焊接熱輸入稍有不同,由于在基材上堆焊了過渡層,三種焊接方法,鐵素體百分含量基本相等。

5.3 理化性能檢驗

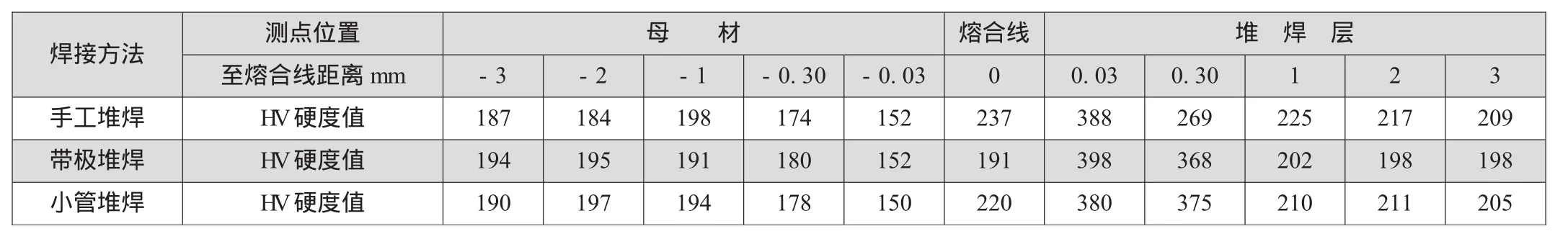

表10 堆焊層熔合線附近顯微硬度(HV)值

5.3.1 堆焊金屬化學成分 堆焊金屬化學成分主要考核C,Si,Mn,P,S,Cr,Ni,Mo,Nb等元素。經分析,堆焊層化學成分各元素均在規定范圍之內,化學成分的合格保證了基層Cr-Mo鋼對不銹鋼耐蝕層的稀釋率及堆焊金屬鐵素體含量,使堆焊金屬為奧氏體+鐵素體的雙相組織,從而提高了堆焊層的抗裂及抗剝離能力。

5.3.2 側彎試驗 堆焊試板最終熱處理后應進行側彎試驗,試樣分大側彎試樣和小側彎試樣兩種,取大、小側彎試樣各四個,其中兩個試樣長軸垂直于堆焊方向,另兩個平行于堆焊方向,試驗方法執行GB232和ASME的規定,支座間距離L=4S,彎曲角α=180°。側彎試驗主要考核基體金屬及堆焊金屬的塑性指標。試樣經彎曲后,彎曲面(受拉面、受壓面)、基體與過渡層熔合線等處均未發現裂紋,彎曲結果完好,說明基材上堆焊耐蝕不銹鋼后,基材與堆焊層有較好的塑性及抗裂紋能力。

5.3.3 晶間腐蝕試驗 按GB4334.5《不銹鋼硫酸-硫酸銅腐蝕試驗方法》標準進行試驗,試驗數量2件。

正常預熱溫度,正常焊接規范的試件晶間腐蝕試驗合格。但層間溫度過高的試件(尤其在堆焊過渡層時,道間溫度過高),焊接速度過低的試件晶間腐蝕試驗彎曲面產生裂紋。

原因分析:層間溫度過高,焊接速度較低,這樣焊接熱輸入較大,母材稀釋率增加,在堆焊層不銹鋼中熔入過多基層金屬,使堆焊層增碳,過多的碳與鉻元素形成碳、鉻化合物,在晶界析出,造成堆焊金屬晶間貧鉻,同時過渡層與基層熔合區及堆焊金屬晶粒粗大,在彎曲時易產生穿晶開裂。

5.3.4 硬度 堆焊表面硬度平均為RC18~20,小于RC22符合要求。

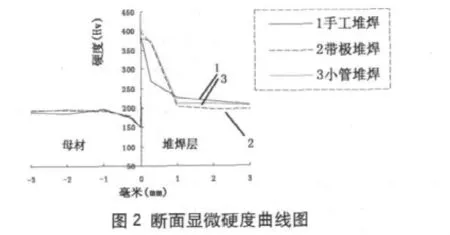

手工堆焊、帶極堆焊和小管堆焊的堆焊層熔合線附近的顯微硬度值(HV)見表10,硬度曲線見圖2。

由表10及圖2看出,因受基層影響,斷面顯微硬度HV在緊靠熔合線的堆焊層上出現峰值,但此區域很窄,沒有形成明顯的硬化區和軟化區,組織應力小,焊接接頭強度沒有突變,從而可看出,碳沒有明顯的遷移,說明所選焊接工藝合理。

5.3.5 剪切試驗 剪切試驗結果見表11。

由表11可看出,各種堆焊方法剪切強度非常高,遠大于剪切強度標準值τb>200MPa,說明所選擇的工藝參數合理,堆焊層與基層熔合良好。

表11 剪切試驗結果

6產品堆焊

(1)在大量工藝試驗的基礎上,對鎖緊環換熱器進行了產品堆焊。

(2)產品筒體在焊接前對內壁進行了噴砂處理,焊帶逐盤進行了化學成分復驗。產品放在防軸向竄動焊接滾輪架上,采用階梯螺旋焊法,最初幾圈測鐵素體含量,驗證工藝的正確性。

(3)在產品堆焊過程中,用磁性法對鐵素體含量進行多點動態檢測,以控制堆焊稀釋率。堆焊過渡層鐵素體含量均在5%~9%之間,堆焊表層鐵素體含量為5%~8%之間。堆焊完成后經100%PT加100%UT檢查未發現超標缺陷,各項性能指標檢驗合格,滿足設備使用要求。

7結束語

通過鎖緊環換熱器內壁耐蝕層的堆焊工藝試驗,掌握了合理的工藝參數。

(1)在2.25Cr-1Mo鋼試件上進行手工堆焊、帶極堆焊和小管堆焊試驗,堆焊過程穩定,堆焊過渡層及表層經100%著色探傷和超聲波探傷,均未發現焊接缺陷。

(2)堆焊層各項性能指標試驗結果表明:堆焊層力學性能、化學成分、鐵素體含量、耐腐蝕性能、抗剝離性能等技術指標均滿足臨氫壓力容器內部堆焊技術條件的要求。

(3)采用的堆焊材料、堆焊工藝參數及焊后熱處理參數是合理的。

(4)在帶極堆焊時,由于沒有加磁控裝置,焊接電流所產生的磁場力對液態金屬的作用,焊道與焊道搭接處有道溝現象存在,建議在以后的工作中加以改進。

(5)小管堆焊機的焊接速度是有級調速,當產品小管直徑變化時,焊接規范調整不便,應改為無級調速。

1 曾樂.現代焊接技術手冊.機械工業出版社.1986.

2 吉麗華,王東耀.不銹鋼復合層帶極堆焊試驗研究與生產應用.第八次全國焊接會議論文集.1997.

3 韓懷月.茂名石油公司加氫反應器堆焊層剝離傾向檢查及安全分析.1986.

4 臨氫壓力容器內部堆焊技術條件.中國石化北京設計院.1995.

TE966

B

1672-9323(2010)06-0059-04

2010-10-20)