濺射時間對Sb薄膜負極材料循環性能的影響

賴新方,趙靈智,汝 強,田 琴

(1.廣東技術師范學院機電系,廣東廣州510635;2.華南師范大學化學與環境學院,廣東廣州510006;3.華南師范大學物理與電信工程學院,廣東廣州510006)

鋰離子電池因其具有優良的特性而成為目前發展最快亦最受重視的新型高能蓄電池,在便攜式電子設備和電動車等領域的應用中已經顯示出巨大優勢[1-2]。為了滿足高能量電源的需求,研究人員不斷地探索高儲鋰量的新型負極材料代替目前低比容量(372 mAh/g)的商業化碳材料。金屬銻(Sb)具有660 mAh/g的理論嵌鋰容量,具有平穩的電化學反應平臺,現已成為目前研究的主要負極材料之一[3-4]。

然而,伴隨著鋰離子的不斷脫嵌,銻基負極將產生巨大體積變化,引起Sb基體的機械分裂,導致電極變形與開裂,從而逐漸崩塌、粉化失效,表現出較差充放電循環性能。如何改善它的循環性能,是目前亟需解決的問題。同時,這也是所有金屬及合金負極材料面臨的難題。為了緩沖銻電極充放電前后的體積變化,課題組采用不同制備方法研究了各種金屬和合金類負極材料,包括純 Sn薄膜[5-7]、Sn/C復合薄膜[8-9]、Sn-Ni合金[10]、Si薄膜和SbSn合金等,結果表明這些材料的電化學性能取得了較好的改善,但尚無法滿足實用化要求。我們已經采用射頻磁控濺射法制備了純Sb薄膜,并研究了濺射功率對Sb薄膜負極循環性能的影響[11]。本文主要研究相同濺射功率下不同濺射時間對Sb薄膜負極材料循環性能的影響,以獲得最佳的制備工藝。

1 實驗

1.1 樣品制備

以φ50 mm×10μm規格的銅箔為基片,采用JGP560型超高真空磁控濺射系統(中國科學院沈陽科學儀器研制中心有限公司)沉積Sb薄膜。基片采用如下鍍前預處理:先用丙酮配合超聲波清洗(除油);再將基片置于10%稀硫酸燒杯內5 min以清除基片表面氧化物等雜質;然后用去離子水配合超聲波清洗;最后再次用丙酮反復清洗,將基片烘干備用。

濺射靶材來源于深圳歐萊濺射靶材有限公司:銻靶(99.99%),靶材直徑40 mm,有效放電面積的直徑30 mm,可濺射靶材厚度為1~5 mm。

鍍膜工藝條件:達到本底真空5×10-4Pa后,通入工作氣體(高純氬氣99.999%,氣流量60 mL/min,工作壓力3 Pa);開啟直流電源1000 V采用轟擊棒將基片轟擊5 min后啟動射頻電源100 W預濺射5 min,最后采用300 W功率開始鍍膜,鍍膜時間分別為15、30 min和45 min。

1.2 薄膜物相和形貌表征

采用丹東射線儀器有限責任公司Y-2000型X射線衍射儀(XRD)對樣品進行物相分析,CuKα射線,30 kV,20 mA,掃速 0.06(°)/s,采樣時間 0.5 s,掃描范圍(2 θ)為 10°~70°。采用JEOL公司的JSM-6380(LA)型掃描電鏡(SEM)觀察樣品充放電前的表面形貌。

1.3 電池組裝及電化學性能測試

將樣品裁成φ10 mm的小片,干燥后放在干燥皿中備用。活性物質Sb的質量測定在IRIS Advantage(Thermo Jarrell Ash Corporation,USA)電感耦合等離子體原子發射光譜(ICP)上完成。電池裝配在充滿氬氣的超級凈化手套箱 (Mikrouna,Sukei1220/750)中進行,以金屬鋰片為負極、試樣薄片為正極、聚丙烯微孔膜Celgard2400為隔膜組裝CR2016型扣式電池。電解液采用含1 mol/L LiPF6/(EC+DEC+EMC)(體積比為1︰1︰1,EC:碳酸乙烯酯;DEC:碳酸二乙酯;EMC:碳酸甲乙酯)混合溶液。為防止扣式電池內部接觸不良,在負極鋰片端加入發泡金屬鎳片作為填充物。

電池循環性能測試在Solartron1480多通道電化學工作站(Solartron1480,England)上進行(常溫常壓)。截止電壓范圍為0~1.5 V(vs.Li/Li+),充放電電流1/5C。本文中放電過程是指鋰離子嵌入到電極材料的過程,而充電過程是指鋰離子脫出電極材料的過程。

2 結果與討論

2.1 濺射時間對薄膜物相結構的影響

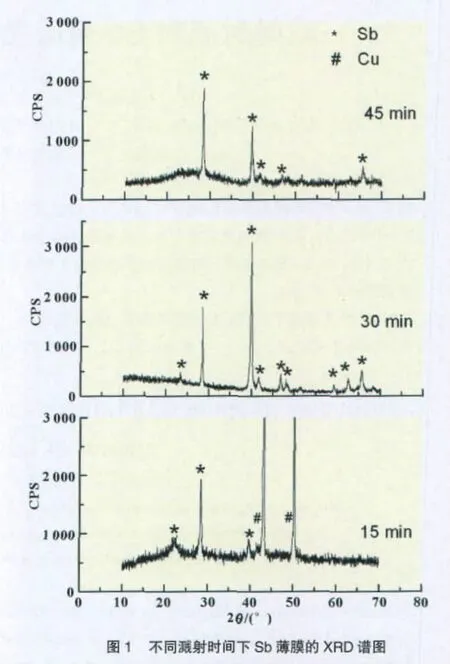

圖1是300 W功率下濺射時間分別為15、30、45 min的Sb薄膜的XRD譜圖。從圖1可以看出,當濺射時間為15 min時,出現了三個Sb不同晶面的衍射峰,并出現了較強的基底Cu的衍射峰。隨著濺射時間的增加,基底Cu的衍射峰變得微弱,這可能是活性物質的沉積量隨之增加的緣故。當濺射時間為30 min時,出現了較多Sb不同晶面的衍射峰,峰強也增強了,結晶完整性明顯改善。當時間達到45 min時,45°~65°之間的Sb衍射峰變得很微弱,且位于23.3°的Sb(003)晶面的衍射峰呈非晶化趨勢。這可能是鍍膜時間增加后,從靶材上濺射出來的粒子到達基片時,破壞了原來已成核長大的晶體,使得結晶完整性變差。

在不同濺射時間下,均未發現任何SbCu合金的衍射峰,說明濺射薄膜為純Sb。

2.2 濺射時間對薄膜形貌的影響

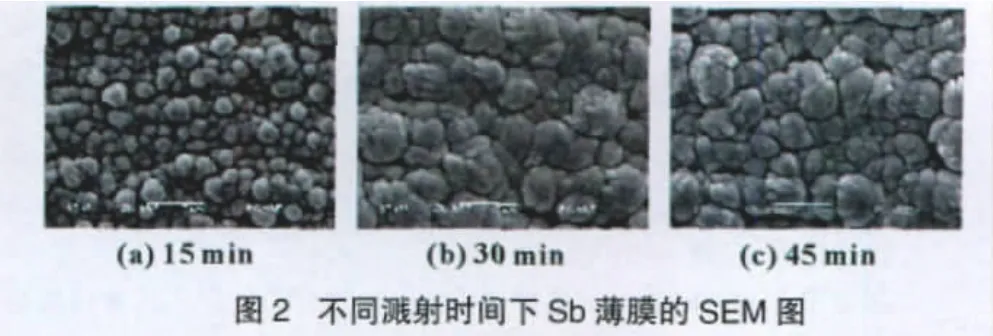

圖2是濺射時間分別為15、30、45 min時Sb薄膜的SEM圖。由圖2(a)可知,由于濺射時間較短,所制備的薄膜較薄且不夠均勻,甚至可以觀測到少量Cu基體的顆粒狀顯微形貌,這與XRD譜圖中較強的基底Cu的衍射峰一致。而Sb薄膜則以包裹的形式沿著表層突起的銅顆粒呈島狀生長,薄膜表面存在較多空隙。當濺射時間為30 min時[圖2(b)],薄膜進一步生長,變得致密,顆粒團簇明顯增大;當時間增至45 min時[圖2(c)],顆粒團簇變小,并存在較多細小顆粒。這可能是從靶材上濺射出來的粒子到達薄膜表面時,其較大的能量使大顆粒分離為若干小顆粒。

2.3 濺射時間對S b電極循環性能的影響

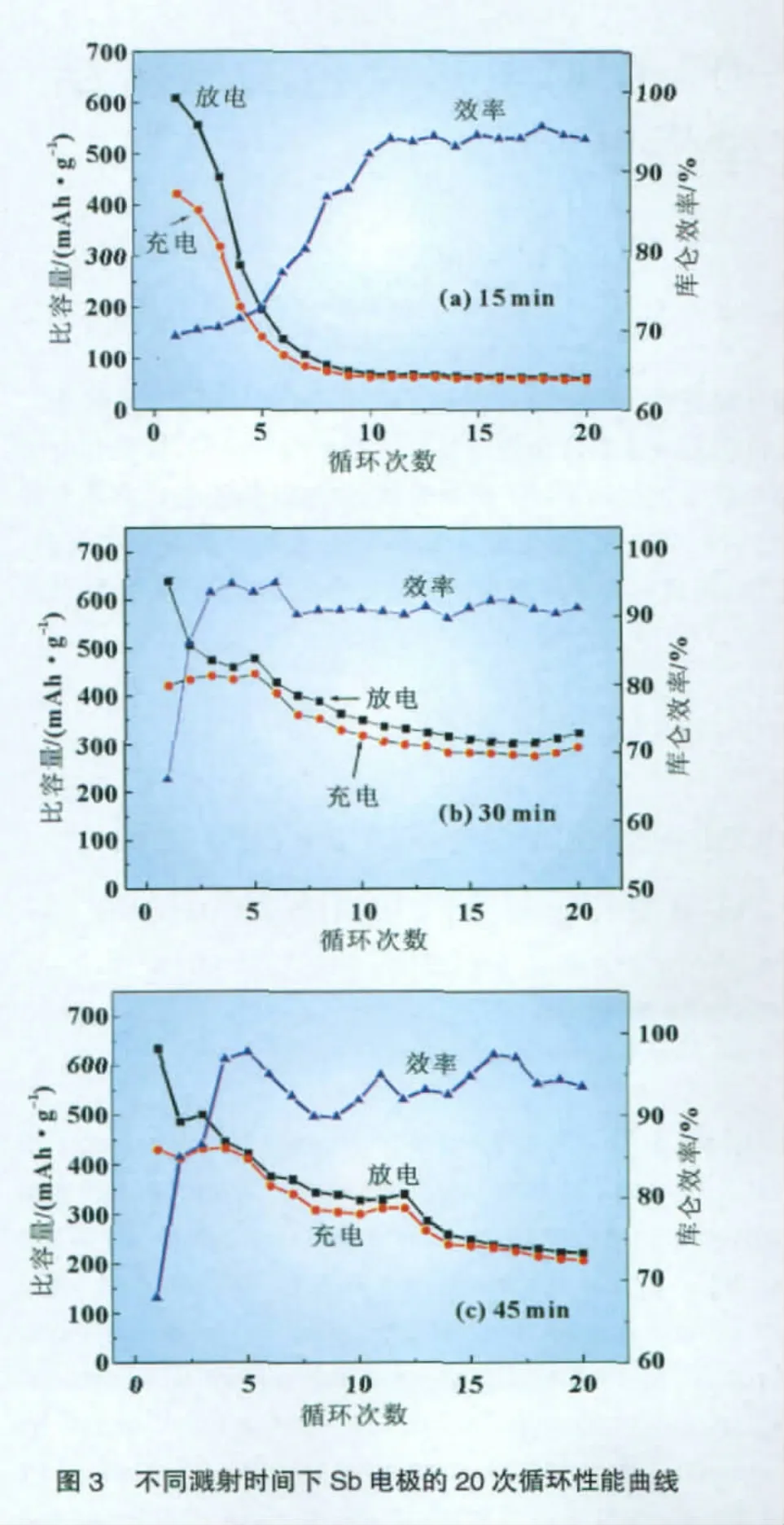

圖3是不同濺射時間下制備的Sb薄膜電極20次的循環性能曲線,圖中分別標出了1~20個循環的充放電容量和庫侖效率。

從圖3可以看出,當濺射時間為15 min時,其首次嵌鋰容量為610 mAh/g,首次庫侖效率為69%;當濺射時間為30 min時,其首次嵌鋰容量高達640 mAh/g,首次庫侖效率為65%;當濺射時間增至45 min時,其首次嵌鋰容量為635 mAh/g,首次庫侖效率為68%。因此,當濺射時間變化時,鍍膜30 min的樣品具有最高的首次嵌鋰容量。

我們容易發現,當濺射時間為15 min時,初期幾個循環的庫侖效率均在90%以下,明顯低于其它2個樣品。這可能是由于濺射時間較短,薄膜較薄且不夠致密,導致充放電過程中容易產生不良的電接觸,使得庫侖效率較低。

20次循環后,鍍膜15 min的樣品的放電容量為62 mAh/g,僅為首次放電容量的10%,顯然,其容量衰減很快;鍍膜時間30 min的樣品的放電容量維持在323 mAh/g,具有51%的首次容量保持率;鍍膜時間45 min的樣品的放電容量為220 mAh/g,為首次放電容量的35%。顯然,當濺射時間為30 min時,Sb薄膜電極具有最好的容量保持率,這可能是薄膜致密程度、結晶完整性和合適的顆粒大小共同作用的結果,其嵌脫機理有待于進一步深入研究。

3 結論

通過射頻磁控濺射的方法,在300 W功率下分別鍍膜15、30、45 min,成功制備了3種鋰離子電池用Sb薄膜負極材料。結果表明,當功率為300 W時,濺射時間為30 min,Sb薄膜電極可獲得最好的綜合性能,首次嵌鋰容量高達640 mAh/g,20次循環后容量維持在323 mAh/g,容量保持率為51%。這說明,Sb電極的循環性能并不是隨著濺射時間的增加而線性增加。因此,通過調整合適的工藝參數,可以獲得具有較好循環性能的Sb負極材料。

[1]TARASCON J M,ARMAND M.Issues and challenges facing rechargeable lithium batteries[J].Nature,2001,414:359-367.

[2]趙靈智.鋰離子電池概述及負極材料研究進展[J].廣東化工,2009,36(5):106-107.

[3]任建國,何向明,姜長印,等.鋰離子電池中納米Cu-Sn合金負極材料的制備與性能研究[J].金屬學報,2006,42(7):727-732.

[4]林克芝,王曉琳,徐艷輝.鋰離子電池錫基負極材料的改性研究進展[J].電源技術,2005,29:62-65.

[5]李昌明,黃啟明,張仁元,等.電沉積制備兩種形貌Sn薄膜鋰離子嵌入電極性能的比較[J].金屬學報,2007,43(5):515-520.

[6]ZHAO L Z,HU S J,LI W S,et al.Preparation of Sn nano-film by DC magnetron sputtering and its performance as anode of lithium ion battery[J].Trans Nonferrous Met Soc,2007,17:907-910.

[7]趙靈智,胡社軍.濺射功率對Sn薄膜負極材料循環性能的影響[J].電源技術,2009,33(7):541-542.

[8]ZHAO L Z,HU S J,RU Q,et al.Effects ofgraphite on electrochemical performance of Sn/C composite thin film anodes[J].J Power Sources,2008,184:481-484.

[9]ZHAO L Z,HU S J,RU Q,et al.Lithium intercalation/de-intercalation behavior of composite Sn/C thin film fabricated by magnetron sputtering[J].Rare metals,2008,27(5):507-512.

[10]譚春林,呂東生,李偉善.電沉積錫鎳合金作為鋰離子電池負極的研究[J].稀有金屬材料與工程,2008,37:472-475.

[11]趙靈智,胡社軍,田琴.濺射功率對Sb薄膜負極材料循環性能的影響[J].電源技術,2009,33(8):652-654.