無孔型軋制技術的開發與應用

潘振華

(濟南鋼鐵股份有限公司 第一小型軋鋼廠,山東 濟南250101)

無孔型軋制技術的開發與應用

潘振華

(濟南鋼鐵股份有限公司 第一小型軋鋼廠,山東 濟南250101)

通過3#軋機淺槽軋制試驗,找出金屬流動規律,依照規律進行粗軋無孔型軋制試驗;建立箱形軋件扭轉參數的數學模型,在7#、8#機組進行無孔型扭轉軋制試驗。試驗成功后,相繼在粗、中軋機組應用,采用無孔型軋制后,軋輥壽命提高約2~3倍,電耗降低約7%,年產生經濟效益約1200萬元。

棒材;無孔型軋制;變形規律;扭轉模型

1 前言

在小型材的粗軋、中軋以及部分精軋機架或機組上,使用不帶軋槽的平輥軋制稱之為無孔型軋制。無孔型軋制只需改變輥縫即可調整軋件的斷面尺寸,產品規格更換效率大為提高。無孔型軋制使得軋件受力簡化,變形均勻,可以有效地剝落氧化鐵皮提高表面質量;由限制寬展變為自由寬展,可降低軋制電能消耗。無孔型軋制使用平輥,可以降低軋輥消耗和減少軋槽加工量,能為棒線材生產線帶來可觀的經濟效益。2006年9月濟鋼第一小型軋鋼廠開始了無孔型軋制技術的研發工作。

2 設備布局和工藝特點

濟鋼第一小型軋鋼廠采用空煤氣雙蓄熱步進式加熱爐,150 mm×150 mm×10 m方坯,粗軋機組6架閉口式軋機平立交替布置,中、精軋機組各6架高剛度短應力軋機全水平布置,120 m×10 m步進式冷床。主要產品為φ12~φ40 mm熱軋帶肋鋼筋,設計年生產能力85萬t,目前產量120萬t/a。

3 無孔型軋制試驗及應用

3.1 粗軋方箱孔改無孔型軋制試驗

決定先在粗軋機組進行試驗。原粗軋孔型系統為箱-方-箱-方-橢圓-圓孔型系統(見圖1),選取3#箱型孔進行淺槽軋制試驗,原3#孔型槽深32 mm,淺槽孔型改為20 mm。為保證料型與原來基本一致,將雙斜度側壁改為單斜度側壁,將側壁角度由108.4°增加為115°(見圖2)。

圖1 有槽軋制粗軋6架孔型(箱-方-箱-方-橢圓-圓)

圖2 3#箱形孔及淺槽孔型結構尺寸

淺槽軋制主要是為了驗證降低側壁高度后,減少夾持力對軋件運行產生的影響以及軋件寬展變化情況。試驗表明:軋件寬展并無明顯變化,但在軋槽磨損一定程度后運行的穩定性降低,會發生扭轉。針對這種情況,對3#導板進行了改進,減少夾持方向的內腔尺寸,由比料型寬度大15 mm減為大10 mm,并將過渡段與直線段之間的比例改為21∶11,提高導板對軋件的扶持能力。

改進后,經過一段時間運行,效果良好,接著進行了3#軋機無孔型軋制試驗。由于無孔型軋制需要軋機輥縫由21 mm增大到85 mm,因此重新設計了軋輥輥徑、軋機阻尼體行程,輥徑由Φ580 mm改為Φ520 mm。改進了出口衛板的內腔結構,減小軋件高度方向的尺寸以增強夾持力,增大寬展方向的尺寸應對無孔型軋制寬展變化的波動性。無孔型軋制料型設計時,首先選用了筱倉公式計算寬展,然后用烏薩托夫公式進行校驗,結果發現2個公式都與實際料型寬展有差距。在收集現場數據的基礎上,對筱倉公式系數α進行了優化改進[1],最終計算結果基本符合現場實際,建立正確寬展系數β模型,為后續的無孔型軋制打下了基礎。即

式中:Lc為平均接觸弧長度,H0c為軋前軋件平均高度,H為軋后軋件高度,B0為軋前軋件寬度。

無孔型軋制在3#軋機試驗成功后在2#、4#軋機推進,利用優化后的筱倉公式可以較為準確地設計出2#、4#料型。在2#、4#無孔型軋制試驗階段,主要是試驗多架次無孔型軋制后軋件運行是否穩定,架次間連軋關系的變化以及后續導衛改進。在試驗中發現,2#、3#、4#連續 3架次使用無孔型軋制后,軋件扭轉有加大的趨勢,導衛磨損加劇。針對這種情況,改進了滑動導衛的材質,采用高NiCr合金復合材料。在4#軋機滾動導衛RE160導輥導衛尖上加了耐磨滑塊,并縮小導衛尖的尺寸,由比料型大7 mm減為大4 mm。

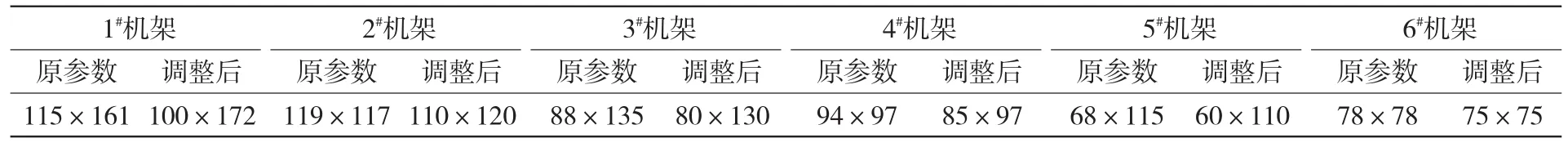

采取改進措施后,2#、3#、4#無孔型軋制運行穩定。隨后對整個粗軋機組進行無孔型軋制試驗。孔型軋制與無孔型軋制料型參數對比見表1。

表1 粗軋孔型軋制及無孔型軋制料型尺寸(高×寬)對比 mm

通過料型調整和導衛系統優化后,無孔型軋制在粗軋機組運行穩定。

3.2 中軋橢圓、圓孔改無孔型扭轉軋制試驗

總結粗軋區的經驗,在中軋區進行了7#、8#軋機無孔型軋制試驗。原有槽軋制時,中軋孔型系統(7#~12#)為橢圓-圓系統(見圖3)。

圖3 中軋有槽軋制孔型(橢圓-圓-橢圓-圓-橢圓-圓)

7#橢圓料型實施無孔型軋制時需要改為箱型料型。料型設計需要綜合考慮3個方面的問題:為保證7#前后連軋關系穩定,箱型料型與原橢圓料型面積要基本相等;箱型料型扭轉要求寬高比較大;為8#咬入和軋制的穩定性以及電機軋機能力限制要求,寬高比又不能太大,寬高比過大時,會出現咬入8#后倒鋼及8#電機超出額定功率。在平衡這3條的基礎上,利用優化后的筱倉寬展模型編制計算程序,進行循環計算,找出料型最佳尺寸。

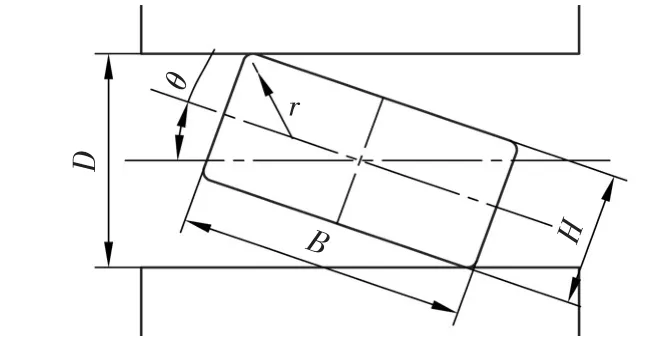

7#實施無孔型軋制的另一個主要難點是中軋機組為全水平布置,需要扭轉軋制。由于無孔型軋制沒有軋槽側壁對來料軋件夾持,7#扁平軋件扭轉進入8#軋機時很容易因為扭轉角度細微的偏差出現倒鋼,產生軋制事故。為此從以下方面進行預防:1)7#料型設計時充分考慮寬高比對扭轉和8#軋制穩定的影響,找出二者的平衡點;2)對扭轉導衛重新進行設計,保證扭轉的穩定性;3)建立箱型軋件扭轉參數的數學模型,精確計算扭轉輥間隙等參數。

扭轉角度公式:γ=90°×C/E。其中:γ為軋件扭轉角度,C為出口架次軋機與扭轉輥軸線之間距離,E為前后兩架軋機軋輥軸線之間距離。軋件扭轉示意圖見圖4。

圖4 軋件扭轉示意圖

扭轉間隙數學模型:

式中:D為扭轉輥兩輥之間間隙參數,θ為在扭轉棍處使軋件扭轉的角度,r為軋件頂角圓半徑。

通過扭轉數學模型精確計算出扭轉導衛參數,解決了扭轉角度偏差問題,無孔型扭轉軋制得以順利進行。在8#無孔型軋制料型設計中,主要考慮電機能力和壓下的穩定性。通過7#、8#無孔型軋制試驗的總結,用相同的方法在中軋其他架次推行,運行效果良好。

4 結語

濟鋼第一小型軋鋼廠經過淺槽軋制試驗和無孔型扭轉軋制試驗后,成功地將無孔型軋制技術運用到粗、中軋機組。采用無孔型軋制后,軋輥壽命提高約2~3倍。降低軋制力,減少軋制能耗,電耗降低約7%。提高生產效率,軋槽更換時間降低一半以上。年產生經濟效益約1200萬元。另外還能提高產品表面質量和降低操作人員勞動強度。

[1] 趙松筠,唐文林.型鋼孔型設計[M].2版.北京:冶金工業出版社,2004.

Development and Application of Groovless Rolling Technology

PAN Zhen-hua

(The No.1 Small Section Rolling Plant of Jinan Iron and Steel Co.,Ltd.,Jinan 250101,China)

The flow law of metal was found according the test results of shallow groove rolling in the No.3 mill.Based on the flow law of metal,the groovless rolling test was processed in roughing mills.Through establishing the mathematics model of torsion parameter for box rolling stock,the rolling test of groovless torsion was made in No.7 and No.8 mills.After these successful tests,the groovless rolling technology was adopted in roughing mill and intermediate mill one after the other.Applications showed that roll life increased by 2 to 3 times,the power consumption decreased by about 7%and the economic benefits per year were 12 million Yuan.

bar;grooveless rolling;deformation rule;torsion model

TG335.6+2

B

1004-4620(2010)04-0012-02

2010-02-09

潘振華,男,1981年生,2003年畢業于南方冶金學院金屬材料工程專業。現為濟鋼第一小型軋鋼廠技術科工程師,從事軋鋼工藝開發工作。