非負載型加氫精制催化劑的制備及工業應用研究進展

劉 迪,張景成,劉晨光

(中國石油大學重質油國家重點實驗室,CNPC催化重點實驗室,山東 青島 266555)

進展與述評

非負載型加氫精制催化劑的制備及工業應用研究進展

劉 迪,張景成,劉晨光

(中國石油大學重質油國家重點實驗室,CNPC催化重點實驗室,山東 青島 266555)

從催化劑的制備技術、催化活性等方面對新一代非負載型加氫精制催化劑進行了綜述,并簡要地介紹了其工業應用情況,指出了其優勢和局限。工業實踐證明,非負載型加氫精制催化劑活性更高,能夠滿足人類對清潔油品的需求。文章最后還對其制備及應用前景進行了展望。

清潔油品;非負載型;加氫精制催化劑

油品的脫硫脫氮一直是煉油工作者所面臨的重大課題之一,特別是隨著原油的不斷開采,原油重質化、劣質化現象日益嚴重;同時環保法規對油品質量要求越來越苛刻,如《世界燃油規范》Ⅳ檔就規定:柴油中硫含量不得超過10 μg/g,總芳烴含量不得超過15%(質量分數,下同),多環芳烴含量不得超過2%,十六烷值不得低于55等[1],所以生產出符合環保要求的超清潔油品勢在必行。通過改變工藝流程、操作條件可以滿足油品深度脫硫、脫氮的要求,但勢必增加運營成本。因此,開發新型高效的深度加氫精制催化劑成為解決這一難題的最為經濟有效的方法[2]。

目前工業上所用的加氫精制催化劑多為負載型催化劑。隨著催化理論的日益完善、制備技術的進步,負載型催化劑活性也在不斷提高[3],然而由于負載型催化劑中有效的活性金屬負載量受到載體比表面積和孔體積的約束,難以在現有基礎上大幅增加,使催化劑活性的提高受到限制。所以傳統的負載型催化劑已很難同時滿足深度加氫脫硫、脫氮和芳烴加氫飽和的技術要求。而非負載型催化劑不使用載體,所以其活性組分含量更高,活性位密度更大,具有很強的加氫脫硫、脫氮和芳烴飽和能力。2001年,Albemarle、ExxonMobil和Nippon Ketjen公司共同研制的NEBULA系列非負載型加氫精制催化劑成功地實現工業化[4]。運行結果表明,NEBULA系列催化劑活性為常規催化劑的2~4倍,顯示出了廣闊的應用前景[5]。本文就非負載型加氫精制催化劑目前的研究現狀以及工業應用情況進行簡要的論述。

1 非負載型加氫精制催化劑的制備

非負載型加氫精制催化劑是近幾年才發展起來的一種新型的催化劑。所謂非負載型加氫精制催化劑(有些資料稱之為體相催化劑或本體催化劑)是相對于傳統的負載型加氫精制催化劑而言的,主要是通過增加催化劑上活性位的密度從而大大地提高其催化活性。在組成上,最大的特點是不使用載體,全部是活性組分,這樣就使得單位質量或體積催化劑的催化活性達到最大,從而達到深度脫硫脫氮的目的。根據目前的研究,可將非負載型加氫精制催化劑分為兩類:一類稱為硫化態非負載型加氫精制催化劑;另一類為氧化態非負載型加氫精制催化劑。硫化態非負載型加氫精制催化劑指的是以含硫的過渡金屬鹽為原料(如四硫代鉬酸銨、四硫代鎢酸銨等)制備的一類催化劑,這類催化劑在開工前無需專門的硫化步驟,可直接使用;而氧化態非負載型加氫精制催化劑則是以鉬酸銨、鎢酸銨為原料來制備,如傳統的負載型催化劑一樣,開工前需預硫化。以下就這兩類催化劑的制備方法及其催化性能作一簡要介紹。

1.1 硫化態非負載型加氫精制催化劑

硫化態非負載型加氫精制催化劑主要的制備方法是過渡金屬硫代鹽的熱分解法[6-8]。此法已被廣泛地應用于MoS2[9-11]、WS2[12]和雙組分[13-14]以及三組分催化劑[15]。過渡金屬鹽硫代熱分解法可以細分為3種,即水熱合成、器內合成、器外合成。

1.1.1 水熱合成

水熱合成是近幾年發展起來且已被廣泛應用的一種合成方法。雖然已廣泛應用,但尚未有嚴格統一的定義。一般認為,水熱合成是指在密封體系中,以水為溶劑,在溫度高于室溫和壓力高于大氣壓力下,原始混合物進行非均相化學反應的一種合成方法[16]。

Yoosuk等[17]采用水熱法合成出了具有高比表面積的硫化態非負載型加氫精制催化劑。大體步驟為:首先配制 (NH4)2MoS4溶液,向此溶液中加入少量的十氫化萘。再將Co(NO3)2·6H2O 或者Ni(NO3)2·6H2O溶于盡可能少的水中配成溶液,然后將兩溶液加到反應器中,通氫氣至初始壓力2.8 MPa,密封,放到沙浴350 ℃反應2 h,即得產品。此種方法制得的催化劑具有很高的比表面積,MoS2可達到320 m2/g,NiMoS2、CoMoS2也能達到200 m2/g左右。分析顯示,助劑Ni或Co的加入,降低了MoS2層的長度,增加了MoS2層的層數和曲度(圖1),而MoS2層的層數和曲度通常被認為對于其活性是至關重要的[18]。加氫脫硫測試表明,助劑的加入不僅提高了催化劑的活性,還會影響含硫化合物的反應路徑,即直接脫硫(DDS)和加氫脫硫(HYD)。

圖1 MoS2和NiMoS2的HRTEM照片[17]

1.1.2 器外合成

在器外合成技術中,首先以鉬或鎢的硫代銨鹽及助劑為原料,制備催化劑前體,然后將前體在還原性氣體(H2S/H2,大氣壓力)氛圍下,加熱分解同時催化劑從氧化態轉變為硫化態。

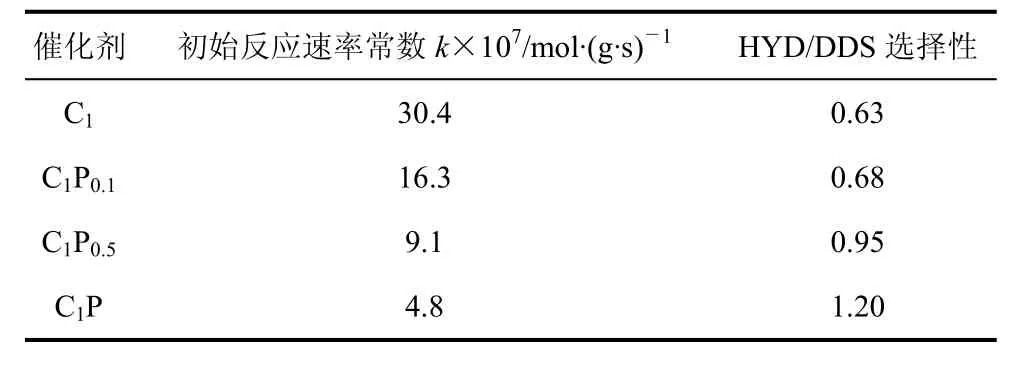

Huirache Acuna等[19]以四硫代鉬酸銨、四硫代鎢酸銨和一些有機胺為原料,首先制備出了Ni(Co)/(R4N)4MoWS8前體(R=H、CH3、C3H7),然后在15%H2S/H2的氣氛中,加熱分解硫化,得到Ni(Co)-Mo-W三組分硫化態非負載型催化劑,并以二苯并噻吩(DBT)為模型化合物測試了其加氫脫硫性能。表征結果顯示,采用不同的有機胺模板劑所制備的催化劑的比表面積相差很大。對于Ni-Mo-W型催化劑,當R=H時的比表面積最大,R=C3H7時的比表面積最小。從表1可以看出,隨著有機胺中碳鏈的增長,催化劑的反應速率常數及HYD/DDS選擇性呈下降趨勢。Zhang等[20]還利用液液、液固固液等不同的路線制備了Ni-W硫化態非負載催化劑,液液路線制備的催化劑活性最高。Genuit等[21]利用器外合成方法制備了一系列Ni(Co)-Mo硫化態非負載催化劑。作者在前體制備過程中加入了乙二醇和表面活性劑,并考察了不同的表面活性劑對催化劑比表面積和催化活性的影響。結果表明,表面活性劑的加入,能夠有效地提高催化劑的比表面積和催化活性,加入Triton X114時制備的催化劑活性最高。此法制備的Ni(Co)-Mo雙組分催化劑對噻吩和4,6-二甲基二苯并噻吩的脫硫活性是工業應用的負載型催化劑的6倍。同時,作者還研究了鉬源對催化劑活性的影響。加氫脫硫實驗顯示,以 (NH4)2Mo2S12為原料制備的催化劑的脫硫活性高于以 (NH4)2MoS4為原料制備的催化劑。作者最后指出,雖然此種方法制備的硫化態非負載催化劑的活性遠高于工業用負載型催化劑,但其本質活性仍然比工業用負載型催化劑低,這主要是因為本體催化劑中金屬活性組分沒有得到充分利用。另外,還有一些其它報道,方法基本類似,不再贅述[22-24]。此種方法制備硫化態催化劑制備過程較復雜,成本較高,難以進入工業應用。利用廉價的工業原料,無毒的硫源,簡化制備步驟等是下一步重點研究的方向。

表1 Ni(Co)-Mo-W硫化態非負載型催化劑的反應速率常數,DBT轉化率及HYD/DDS選擇性[19]

1.1.3 器內合成

器內合成實際上是水熱合成演變來的一種方法。典型制備步驟是配制一定量的四硫代鉬酸銨和/或四硫代鎢酸銨溶液,向混合溶液中加入模板劑(一般為有機胺等表面活性劑),再加入助劑(Co或Ni的鹽溶液),即生成沉淀,將沉淀過濾,干燥,便得到催化劑前體。將催化劑前體和原料裝入反應器中,進行加氫脫硫反應。這種方法最顯著的特點是催化劑的制備與原料的加氫精制步驟是同時進行的。

Nava等[25]通過在DBT加氫脫硫的過程中將Ni-Mo-W三金屬的烷基取代前體[(R4N)4(MoS4)3,R=H、CH3、C4H9、C5H11、C6H13]器內活化而制得非負載的介孔Ni–Mo–W硫化物催化劑。表征結果顯示所得催化劑具有高比表面積、高碳含量及第Ⅳ類吸附-脫附等溫線等特點,并且是介孔結構(表2)。前體中的烷基對催化劑的比表面積和催化活性的影響很大。XRD表明這些催化劑的晶態結構很弱,并發現當使用含碳的前體時催化性能會大大增強。DBT加氫脫硫結果顯示,前體Co/[N(C4H9)4]2MoS4器內活化后所得的Co-Mo硫化物催化劑HDS活性最高,前體Co/[N(C6H13)4]2MoS4器內活化后所得的Co-Mo硫化物催化劑具有最高的比表面積。Nava等[26]通過PxNi/[(CH3)4N]4MoWS8制備了P-Ni-Mo-W非負載型催化劑。表3列出不同P/Mo摩爾比對Ni-Mo-W非負載催化劑加氫脫硫活性的影響。結果顯示,隨著磷含量的增加,催化劑的加氫脫硫性能明顯降低,說明磷的加入強烈地抑制了催化劑的加氫脫硫活性。作者認為其原因是一方面磷的加入造成了孔的阻塞,大大地降低了催化劑的比表面積和孔容;另一方面,XRD研究顯示,和未加磷的催化劑相比,MoS2層或WS2層的層數偏低,即Ⅱ型活性相比例較小。

過渡金屬硫代鹽熱分解法是制備硫化態非負載型催化劑最為普遍的方法。該法制備的催化劑的比表面積可以從幾平方米到幾百平方米不等,催化性能相差很大,這主要取決于制備條件[27-28]。值得一提的是,過渡金屬硫代酸鹽中已存在呈四面體配位的M—S鍵,在其分解的過程中M—S鍵保持不變,而體相的氧化態催化劑要完全硫化是相當困難的,這是硫化態催化劑的一個很大的優勢。目前,硫化態非負載型加氫精制催化劑研究還處于實驗室階段,相關研究主要集中于催化劑的制備、表征分析、反應機理以及活性等方面,要走向工業應用還有簡化制備步驟、降低生產成本、解決成型強度等一系列問題需要解決。

表2 NiMoW-R硫化態催化劑的比表面積、孔容、孔徑分布及元素分析[25]

表3 NiMoW-P和NiMoW催化劑對于DBT加氫脫硫反應的初始反應速率常數及選擇性[26]

1.2 氧化態非負載型加氫精制催化劑

根據目前的文獻報道,氧化態非負載型加氫精制催化劑制備方法大體可分為兩類:一是共沉淀法;二是固相反應法。與硫化態非負載型加氫精制催化劑相比,氧化態非負載型加氫精制催化劑制備工藝相對簡單、成本低,已進入工業應用階段。

1.2.1 共沉淀法

所謂共沉淀法是指所有的金屬組分原料均呈溶液狀態,通過調節混合溶液的pH值或改變溫度等手段使反應物發生反應而形成沉淀,制得非負載型催化劑的方法。

Domokos 等[29]利用過渡金屬組分鹽溶液共沉淀制備出了非負載催化劑,首先配制一定量的可溶性鉬酸鹽(如鉬酸銨)和鎳鹽(如硝酸鎳)混合溶液,加熱至80 ℃,用硝酸調節pH值到2.8,得到一澄清溶液,然后將分散于水中的二氧化硅添加到此溶液中;之后緩慢地添加氨水溶液至pH值6.8,將生成沉淀過濾、干燥,得到催化劑前體。再向前體中加入黏結劑,經過成型、焙燒等一系列步驟,就得到成品催化劑。此種方法制得的催化劑具有較大的比表面積和較高的活性,而且催化劑的機械強度完全滿足工業的要求。專利[30]也介紹了通過共沉淀法來制備非負載型催化劑的方法。根據操作步驟不同,作者又將其細分為3種:沸騰分解法、直接沉淀法、控制pH值法。這3種方法大同小異,通過加入的堿液,調節溶液的pH值或者改變溫度,或者改變加料順序,將鉬、鎢、鎳從其可溶性鹽混合溶液中沉淀出來,生成Ni-Mo-W復合物,即催化劑前體。然后經過成型、焙燒等步驟,得到氧化態非負載型催化劑。經實驗測試表明,此方法制得的非負載型催化劑的加氫脫硫、加氫脫氮、芳烴飽和能力活性遠高于傳統的負載型催化劑。中國石化石油化工科學研究院畢云飛等[31]也采用共沉淀法制備了非負載型Ni-Mo/Ni-W雙組分非負載型加氫精制催化劑,不同的是在得到催化劑前體后,進行水熱處理。經水熱處理后的催化劑具有更高的比表面積和孔容。和參比催化劑相比,它們的活性更高。在其另一篇專利CN101306374A[32]中用了相同的方法制備Ni-Mo-W三組分非負載型催化劑。區別為在共沉淀過程中加入了有機胺、十二烷基磺酸鈉等表面活性劑,實驗結果表明這些活性劑的加入能提高催化劑的催化活性。中國石化撫順石油化工研究院徐學軍等[33-37]對非負載型加氫精制催化劑進行了較為深入的研究,并申請了多項發明專利,其開發的FH-FS非負載型Ni-Mo-W加氫精制催化劑已進入工業應用階段。這種催化劑制備的思路是首先利用共沉淀法制備Ni-W復合物,讓Ni-W緊密地結合在一起,然后與MoO3、黏結劑等復合。實驗結果顯示此種方法制備的催化劑比Ni-Mo-W三組分一起沉淀制備的催化劑的活性高。

1.2.2 固相反應法

這里固相反應法是指在催化劑制備過程中,至少一種金屬組分是以固態或者部分固態的方式加入到反應體系中,并且這種金屬組分要在整個反應過程中都要至少部分處于固態。同時為了獲得高活性則要求處于固態的金屬組分應是多孔的,其總孔容及孔徑分布應與傳統的加氫精制催化劑大體相同。

專利[38]介紹了一種固相合成方法。大體步驟如下:配制一定量的鉬鹽和鎢鹽混和溶液,然后將此溶液加熱到90 ℃(溶液A);將一定量不溶于水的鎳鹽(如堿式碳酸鎳)與水混合并加熱到90 ℃(懸浮液B)。將懸浮液B加到溶液A中,混合后溫度要仍保持在90 ℃并不停地攪拌18~20 h。完成后將懸浮液過濾、洗滌、干燥,再經過成型、焙燒等步驟,得到氧化態非負載型催化劑。此法制備的催化劑有較高的比表面積和孔容,但作者沒有給出具體的活性數據。李燦等[39]在固相反應過程中加入乙二醇及表面活性劑,如十六烷基三甲基氯化銨、Triton X-100、Triton X-114或它們的組合,反應后經過過濾、干燥、焙燒、成型等步驟即得到催化劑。加氫脫硫測試表明,其活性為傳統工業催化劑的5.9倍。本文作者所在課題組采用固體表面反應技術,以鉬酸銨、鎢酸和堿式碳酸鎳為前體,制備具有微晶結構、適宜比表面積和介孔結構的Ni-Mo-W復合氧化物,并通過特有的成型技術制備出非負載型的Ni-Mo-W柴油加氫催化劑。結果表明:采用固體表面反應技術可以制備出非負載型催化劑,其中Ni-Mo-W復合氧化物的比表面積可達 113 m2/g,孔容可達0.23 cm3/g,平均孔徑為7.5 nm。成型后的非負載型催化劑的顆粒平均機械強度可達120 N/cm,符合工業催化劑對強度的要求。模型化合物的加氫微反評價結果表明:所制備出的負載型Ni-Mo-W柴油加氫催化劑的HDS、HDN和HDAr活性均顯著高于FH-98催化劑,顯示出良好的應用前景。

催化劑性能的好壞,關鍵在于活性組分的選擇、活性組分的結合方式等是否處于最佳狀態。其中包括活性組分的選取、組成、分散方法及性能的修飾等多個過程。這一步驟主要決定催化劑的活性、選擇性、催化反應的穩定性等重要指標。對于非負載型加氫精制催化劑,這些方面的認識還遠遠不夠深入。此外,較大的比表面積和孔容、適宜的孔徑是催化劑具有高活性的前提,高的比表面積與孔容能夠提高活性組分的利用率;而適宜的孔徑有利于反應物在催化劑中的擴散,提高反應活性;同時高的比表面積、較大的孔容,還可以提高催化劑的抗積炭能力,延長催化劑的壽命。傳統的負載型催化劑都具有較大的比表面積和孔容,這主要是由其載體提供的。而對于非負載型催化劑,如何使催化劑自身具有高的比表面積,適宜的孔徑、孔容就變得非常重要,也是催化劑在制備過程中的難點所在。

2 非負載型加氫精制催化劑的工業應用

非負載型加氫精制催化劑目前處于發展階段,工業應用得還很少。國內有中國石化撫順石油化工研究院研制的FH-FS非負載型加氫精制催化劑。FH-FS催化劑是以Ni-Mo-W 為活性組分的非負載型加氫精制催化劑,具有活性金屬含量高、分散均勻、加氫脫硫脫氮活性高、穩定性好、對原料適應性強等特點,其加氫脫硫、加氫脫氮性能均明顯優于常規加氫催化劑[40-42]。目前已在鎮海煉化分公司燃料油加氫裝置上應用[43-44],初步工藝研究結果表明,FH-FS非負載型催化劑處理原料干點高、硫含量高、密度大,二次加工柴油時,表現出優異的加氫性能,可在較緩和的條件下生產硫含量滿足歐Ⅳ、歐Ⅴ標準的清潔柴油產品,可以滿足進口含硫原油的二次加工柴油及其混合油加氫精制的需要。由于FH-FS催化劑進入工業應用時間很短,可以利用的數據不多,其催化活性還需要在工業應用中進一步分析驗證。

NEBULA系列催化劑是最具有代表性的非負載型加氫精制催化劑。NEBULA是ExxonMobil公司的注冊商標。所謂的NEBULA催化劑(new bulk activity)是由Albemarle、ExxonMobil 和Nippon Ketjen 公司共同開發的,是一項具有突破性的專利技術,并于2001年成功地實現工業化[45]。現在,NEBULA系列催化劑有NEBULA-1和NEBULA-20兩種。NEBULA-20是在NEBULA-1工業應用之后,根據其實際使用情況,對NEBULA-1進一步改進而研制的第二代催化劑。和NEBULA-1相比,它的本質活性更高,能夠處理更重的原料。

NEBULA催化劑于2001年首次工業化之后其裝置數量迅速增加,截止2005年,NEBULA催化劑已在15套裝置中得到應用,主要應用于超低硫柴油的生產、加氫裂化原料預處理、煤油及石腦油加氫精制等領域。NEBULA催化劑顯示出了很高的催化活性和穩定性,它可以將劣質柴油在常規加氫精制條件下(340~350 ℃、6.0~7.0 MPa、1.0~1.5 h-1、300~500氫油比)轉化為符合《世界燃油規范》Ⅳ檔標準的超清潔柴油,從而滿足了人們生產超低硫柴油的需求。在某些裝置中,由于NEBULA催化劑的本質活性太高,為了達到最優的效果,采用了NEBULA催化劑和傳統的負載型催化劑(KF760 STARS)混裝的方式。在同樣達到8 μg/g S的條件下,和單獨使用KF760 STARS催化劑相比,NEBULA+KF760體系的穩定性和氫耗相當,但其反應溫度卻低了15 ℃[46]。

NEBULA系列催化劑具有很高的催化活性,但工業應用方面也存在一些不利因素。首先,由于NEBULA系列催化劑的金屬活性組分含量很高,即便其活性組分全是Ⅷ和Ⅵ族的金屬,其價格也要比傳統的負載型催化劑高出很多,對于相同的催化劑床層,其填裝費用大大增加;其次,NEBULA系列催化劑氫耗較高。NEBULA系列催化劑之所以具有較強的HDS、HDN和HAD能力,就在于其較高的加氫活性,高的加氫活性導致高的氫氣消耗量,從而使得企業運營成本增加。針對這一情況,Albemarle公司提出采用NEBULA催化劑與傳統的負載型催化劑混裝的方法,混裝后在保證活性的前提下,氫耗和負載型催化劑相當,從而達到催化劑活性與氫氣消耗量的最優組合。

NEBULA系列催化劑可以使煉油者在無需改裝現有設備,無需增加額外投資的情況下,即可生產出超低硫柴油,或者說在現有的裝置下可以處理更加劣質的原料;該技術還具有降低能耗與CO2的排放量,提高產品質量(芳烴含量進一步降低,十六烷值進一步提高,密度進一步降低)等優點。在環保法規越來越嚴格,油品質量要求越來越高的背景下,NEBULA系列催化劑有著廣闊的應用前景。

3 結 語

非負載型催化劑顯示出很高的催化活性,和傳統的負載型加氫精制催化劑相比,具有非常明顯的優勢,它顛覆了傳統催化劑的載體與活性組分概念,是催化劑組成與活性方面的一次飛躍,代表了加氫脫硫催化劑的發展趨勢。目前非負載型加氫精制催化劑的歷史還很短暫,所以對其結構、活性相等基礎研究還很少,負載型加氫精制催化劑的各種理論是否完全適用于非負載型加氫精制催化劑也還沒有定論;另外,進一步提高非負載型加氫精制催化劑的活性、降低生產成本、簡化制備工藝,是下一步努力的方向。

[1] 曾榕輝,尹恩杰.直接生產清潔柴油的加氫技術[J].煉油設計,2001,31(4):17-19.

[2] 廖健,張兵,劉伯華.國外清潔燃料生產技術[J].當代石油石化,2001,9(3):28-32.

[3] 葛暉,李學寬,秦張峰,等.油品深度加氫脫硫催化研究進展[J].化工進展,2008,27(10):1490-1497.

[4] Gochi Y,Ornelas C,Alonso-Nunez G,et al. Effect of sulfidation on Mo-W-Ni trimetallic catalysts in the HDS of DBT[J]. Catal. Today,2005,107-108:531-536.

[5] Soled S L,Miseo S,Krikak R,et al. Nickel molybodtungstate hydrotreating catalysts(law444):US,6299760[P]. 2001.

[6] Ozkan U S,Zhang L,Ni S,et al. Characterization and activity of unsupported Ni-Mo sulfide catalysts in HDN/HDS reactions[J]. Energy Fuels,1994,8(4):830-838.

[7] Inamura K K,Prins R. The role of Co in unsupported Co-Mo sulfides in the hydrodesulfurization of thiophene[J]. J. Catal.,1994,147(2):515-524.

[8] Diaz G,Luna R,Ba?os L,et al. X-ray diffraction study of a CoMo sulfide obtained by the impregnated thiosalt decomposition method[J]. Catal. Lett.,1990,7(5-6):377-382.

[9] Alonso G,Del Vallea M,Fuentes S. Preparation of MoS2catalysts by in situ decomposition of tetraalkylammonium thiomolybdates[J]. Catal. Today,1998,43(1-2):117-122.

[10] Alonso G,Berhault G,Aguilar A,et al. Preparation of MoS2catalysts by in situ decomposition of tetraalkylammonium thiomolybdates[J]. J. Catal.,2002,208(2):359-369.

[11] Del Valle M,Cruz-Reyes J,Fuentes S,et al. Hydrodesulfurization activity of MoS2catalysts modified by chemical exfoliation[J]. Catal. Lett.,1998,54(1-2):59-63.

[12] Breysse M,Frety R ,Lacroix M,et al. Comparison of the catalytic properties in hydrodesulfurization reaction of unsupported MoS2and WS2catalysts:Influence of surface areas[J]. React. Kinet. Catal. Lett.,1984,26(1-2):97-101.

[13] Nava H,Ornelas C,Alonso G,et al. Cobalt-molybdenum sulfide catalysts prepared by in situ activation of bimetallic(Co-Mo)alkylthiomolybdates[J]. Catal. Lett.,2003,86(4):257-265.

[14] Poisot M,Bensch W,Fuentes S,et al. High activity Ni/MoS2catalysts obtained from alkylthiometalate mixtures for the hydrodesulfurization of dibenzothiophene[J]. Catal. Lett.,2007,117(1-2):43-52.

[15] Olivas A,Galván D H,Alonso G,et al. Trimetallic NiMoW unsupported catalysts for HDS[J]. Appl. Catal. A,2009,352(1-2):10-16.

[16] Roy R. Accelerating the kinetics of low-temperature inorganic syntheses[J]. J. Solid State Chem.,1994,111(1):11-17.

[17] Yoosuk B,Kim J H,Song C,et al. Highly active MoS2,CoMoS2and NiMoS2unsupported catalysts prepared by hydrothermal synthesis for hydrodesulfurization of 4,6-dimethyldibenzothiophene[J]. Catal. Today,2008,130(1):14-23.

[18] Iwata Y,Sato K,Yoneda T,et al. Catalytic functionality of unsupported molybdenum sulfide catalysts prepared with different methods[J]. Catal. Today,1998,45(1-4):353-359.

[19] Huirache Acuna R,Albiter M A,Ornelas C,et al. Ni(Co)-Mo-W sulphide unsupported HDS catalysts by ex situ decomposition of alkylthiomolybdotungstates[J]. Appl. Catal. A,2006,308:134-142.

[20] Zhang L,Afanasiev P,Li D,et al. Solution synthesis of the unsupported Ni-W sulfide hydrotreating catalysts[J]. Catal. Today,2008,130(1):24-31.

[21] Genuit D,Afanasiev P,Vrinat M. Solution syntheses of unsupported Co(Ni)-Mo-S hydrotreating catalysts[J]. J. Catal.,2005,235(2):302-317.

[22] álvarez L,Berhault G,Alonso-Nu?ez G. Unsupported NiMo sulfide catalysts obtained from nickel/ammonium and nickel/ tetraalkylammonium thiomolybdates:synthesis and application in the hydrodesulfurization of dibenzothiophene[J]. Catal. Lett.,2008,125(1-2):35-45.

[23] Olivas A,Galván D H,Alonso G. Trimetallic NiMoW unsupported catalysts for HDS[J]. Appl. Catal. A,2008,352(1-2):10-16.

[24] Olivas A,Zepeda T A,Villalpando I,et al. Performance of unsupported Ni(Co,Fe)/MoS2catalysts in hydrotreating reactions[J]. Catal. Commun.,2008,9(6):1317-1328.

[25] Nava H,Pedraza F,Alonsoa G. Nickel-Molybdenum-Tungsten Sulphide catalysts prepared by in situ activation of trimetallic(Ni-Mo-W)alkylthiomolybdotungstates[J]. Catal. Lett.,2005,99(1-2):65-71.

[26] Nava H,Espino J,Alonso Nunez G. Effect of phosphorus addition on unsupported Ni-Mo-W sulfide catalysts prepared by the in situ activation of nickel/tetramethylammonium thiomolybdotungstate[J]. Appl. Catal. A,2006,302(2):177-184.

[27] Alonso G,Aguirre G,Fuentes S,et al. Synthesis and characterization of tetraalkylammonium thiomolybdates and thiotungstates in aqueous solution[J]. Inorg. Chim. Acta.,1998,274(1):108-110.

[28] Ramanathan K,Weller S. Characterization of tungsten sulfide catalysts[J]. J. Catal.,1985(1),95:249-259.

[29] Domokos L,Jongkind H,Van veen J A R. Catalyst composition preparation and use:WO,2004/073859[P]. 2004.

[30] Demmin R A,Riley K L. Hydrconversion process using bulk group VIII/group VIB catalysts:WO,2000/042119[P]. 2000.

[31] 畢云飛,曾雙親,聶紅,等. 一種非負載型加氫催化劑的制備方法:中國,101468309[P],2007.

[32] 張樂,龍湘云,李大東,等. 一種加氫催化劑組合物、制備及其應用:中國,101306374[P]. 2008.

[33] 徐學軍,王繼鋒,劉東香,等. 一種加氫催化劑的制備方法:中國,101172261[P]. 2008.

[34] 徐學軍,馮小萍,王繼鋒,等. 催化劑組合物的制備方法:中國,1951558[P]. 2007.

[35] 徐學軍,劉東香,王繼鋒,等. 一種催化劑組合物的制備方法:中國,1951559[P]. 2007.

[36] 徐學軍,劉東香,王繼鋒,等. 加氫催化劑組合物的制備方法:中國,1952054[P]. 2007.

[37] 徐學軍,王海濤,王繼鋒,等.一種加氫催化劑組合物的制備方法:中國,1952057[P]. 2007.

[38] Eijsbouts S,Oogjen B G,Homan Free H W,et al. A mixed metal catalyst composition,its preparation and use:WO,200041810[P]. 2000.

[39] 李燦,蔣宗軒,王璐.用于柴油加氫脫硫的多金屬本體催化劑及制法和應用:中國,101153228[P]. 2008.

[40] 李揚,王震,徐學軍,等. 一種生產超低硫柴油方法:中國,101280216[P]. 2007.

[41] 劉濤,田洪良,曾榕輝,等.一種加氫處理方法:中國,101089133[P]. 2007.

[42] 劉濤,趙玉琢,方向晨,等.一種柴油餾分加氫改質方法:中國,101089131[P]. 2007.

[43] 王震,徐學軍,史開洪,等.汽、煤油混合加氫技術開發及工業應用[J].煉油工程與技術,2008,38(4):5-8.

[44] 黃叔儒. FH-40C及FH-FS催化劑在鎮海煉化分公司燃料油加氫裝置上的應用[J].石化技術與應用,2009,27(1):36-40.

[45] Song C. An overview of new approaches to deep desulfurization for ultra-clean gasoline,diesel fuel and jet fuel[J]. Catal. Today,2003,86(1-4):211-263.

[46] Eijsbouts S,Mayo S W,Fujita K. Unsupported transition metal sulfide catalysts:From fundamentals to industrial application[J]. Appl. Catal. A,2007,322:58-66.

Progress in preparation and industrial application of unsupported hydrotreating catalysts

LIU Di,ZHANG Jingcheng,LIU Chenguang

(State Key Laboratory of Heavy Oil Processing,Key Laboratory of Catalysis,CNPC,China University of Petroleum,Qingdao 266555,Shandong,China)

This review summarizes the preparation,catalytic activity and industrial application of new unsupported hydrotreating catalysts. The advantages and limitations of unsupported hydrotreating catalysts are discussed. Industrial application has proved that unsupported hydrotreating catalysts show higher catalytic activity than supported ones and can meet the requirements for clean fuel. Finally,prospects for the synthesis and application of unsupported hydrotreating catalysts are discussed.

ultra-clean oil;unsupported;hydrotreating catalysts

O 643.38;O 612.6

A

1000–6613(2010)04–0643–07

2009-09-10;修改稿日期:2009-11-13。

國家973計劃資助項目(2010CB226905)。

劉迪(1979-),博士研究生。聯系人:劉晨光,教授。電話0532-86981716;E-mail cgliu@upc.edu.cn。