廢舊鋰離子電池回收制備鈷酸鋰的研究進展

李 麗,葛 靜,陳人杰,吳 鋒

(1北京理工大學化工與環境學院,2國家高技術綠色材料發展中心,北京 100081)

進展與述評

廢舊鋰離子電池回收制備鈷酸鋰的研究進展

李 麗1,2,葛 靜1,陳人杰1,2,吳 鋒1,2

(1北京理工大學化工與環境學院,2國家高技術綠色材料發展中心,北京 100081)

介紹了廢舊鋰離子電池進行回收與資源化的意義、現狀和研究進展,回顧了煅燒法、直接分離法、濕法冶金等回收工藝。系統地介紹了廢舊鋰離子電池回收制備可被再利用的鋰鈷氧正極材料技術,比較了各種方法在制備過程中的優缺點,并提出了廢舊鋰離子電池回收與資源化再生工藝存在的問題與發展方向。

廢舊鋰離子電池;再生;鈷酸鋰

自20世紀90年代以來,由于鋰離子電池充電電壓高、比能量大、循環壽命長、安全性能好、無公害、無記憶效應、自放電小等優點,已廣泛應用于便攜式電子產品領域,包括移動電話、筆記本電腦、攝像機、數碼相機、醫療器械等。但廢舊鋰離子電池含有多種無機、有機化合物,暴露于環境中對環境造成嚴重污染。因此,對廢舊鋰離子電池進行資源化處理,不但是變廢為寶,而且極大地減少了環境污染。目前關于廢舊鋰離子電池回收與資源化再生研究已有相關報道,主要有火法、濕法、電化學方法等[1]。市場上所售鋰離子電池的正極材料主要為LiCoO2,因其具有較好的電化學性能而被作為市售鋰離子電池的主要正極材料,但LiCoO2也存在不少缺陷,如成本較高、鈷資源有限、毒性大等,因此回收失效LiCoO2電極可再生鈷資源可緩解對環境的污染。一般采用火法[2]、濕法對廢舊鋰離子電池進行處理。濕法回收是技術較為成熟的一種方法,它是通過強酸把電極材料溶解[3],然后采用沉淀分離法[4]或溶劑萃取法[5-7]將浸出液中含有的金屬元素進行分離、回收,或者只是單純回收價格較高的鈷[8]。從廢舊鋰離子電池中回收鈷的過程一般為粉碎、物理分離、酸浸、然后通過化學沉淀生成Co(OH)2[2]、CoC2O4[9]、CoSO4[6],既工藝復雜,又消耗資源和化學試劑。生物處理廢舊鋰離子電池是近年來新興的一種方法,生物淋濾法[10]處理廢舊鋰離子電池是新興的一種工藝,Xin等[11]研究了采用氧化亞鐵硫桿菌和氧化硫硫桿菌處理廢舊鋰離子電池的機理。把拆解得到的電極材料和菌種接種并加入5%(體積分數)的能源,在搖床中以120 r/min、30 ℃水浴條件下,經過10~12 天的培養,利用細菌代謝產生的硫酸處理LiCoO2,結果發現在pH值為1.54、S作為能源時,Li的溶出率為80%,而Co需要細菌代謝的產生的還原劑Fe2+把Co3+還原為Co2+才能溶解;以FeS2+S為能源時在較高的pH值下溶出率最高,達到90%。生物法具有成本低、操作方便、耗酸量少等優點,但是存在周期長、菌種不易培養、易受污染且浸出液分離困難等缺點。本文作者總結了近年來廢舊鋰離子電池資源化處理技術,并對其未來的發展進行了展望。

1 燒結法制備再生的鋰鈷氧材料

Liu等[12]采用燒結法制備新的鋰鈷氧材料,該方法先使用N,N-二甲基乙酰胺(DMAC)處理,把廢舊的鋰鈷氧從鋁箔上分離,然后通過高溫煅燒把活性物質中的導電劑和黏結劑去除,獲得的LiCoO2粉末中因含有Co3O4成分而導致容量不高。在所制備的粉末中添加Li2CO3,將粉末中Li與Co比例調整為1.00~1.05,在850℃下在馬弗爐中煅燒12 h,得到新合成的LiCoO2。通過X射線衍射(XRD),掃描電鏡(SEM)等測試表明所制備的層狀鋰鈷氧晶體具有較好的充放電循環性能,容量較高,通過電化學測試表明所制備的LiCoO2脫嵌鋰過程較好。

對于生產不合格的鋰離子電池,電極材料中的LiCoO2結構和性質沒有改變,可以直接分離回收。劉云建等[13]研究了如何從不合格鋰離子電池中回收鈷酸鋰的方法。把分離得到的鋁鈷膜浸入DMAC中數小時之后,取出鋁片,過濾得到活性物質,溶劑可重復利用。將活性物質烘干研磨后,在450 ℃下加熱2 h,在600 ℃下煅燒5 h,以除去正極活性物質中的聚偏氟乙烯(PVDF)和碳粉等雜質。最后將熱處理樣品用熱水洗滌數遍,將LiCoO2樣品烘干,得到產物。

高溫燒結法獲得鋰鈷氧,工藝簡單,成本較低,但是活性物質循環性能不好,電池容量不高且含有雜質。由于在燒結前鋰和鈷混合不均勻,造成鋰鈷氧晶胞存有一定的缺陷,PVDF分解產生的HF易與LiCoO2反應生成LiF和HCoO2,HCoO2發生歧化反應生成了Co3O4,導致電極材料性能下降。該方法僅可以作為回收或修復的前處理階段,或者回收不合格鋰離子電池中的電極材料。

2 濕法合成再生的鋰鈷氧材料

由于濕化學方法制備鈷酸鋰的工藝過程簡單方便、易于控制、鈷酸鋰具有完整的層狀晶體結構、良好的電化學性能和循環穩定性能等特點[14],采用濕化學方法合成鈷酸鋰或者其前體目前已成為研究熱點之一。

2.1 直接分離法回收鈷酸鋰

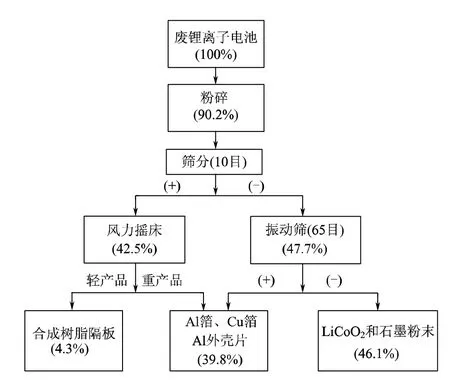

金泳勛等[15]用采用浮選法從廢鋰離子電池中直接回收鋰鈷氧化物。廢舊鋰離子電池的預處理流程如圖1所示。首先,用立式剪碎機、風力搖床和振動篩對廢鋰離子電池進行處理,得到陽極和陰極隔離材料、金屬產品和電極材料鋰鈷氧化物和石墨混合粉末。然后在773 K溫度下在馬弗爐中對電極材料進行熱處理,用浮選法分離鋰鈷氧化物和石墨。由于在773 K溫度下,有機黏結劑揮發脫除,鋰鈷氧化物表面由疏水性變為親水性。從廢鋰離子電池中浮選回收鋰鈷氧化產品,鋰和鈷的回收率為92%。

呂小三等[16]采用物理方法對廢舊電池進行分離,首先剝離鋰離子電池外殼,取出電芯并切成1~2 cm見方的碎片,用極性有機溶劑漂洗電芯碎片,將電解液溶解出來。然后向碎片中加入有機溶劑,溶解PVDF并進行分離。將混有石墨的鈷酸鋰粉末采用兩種方法分離:一是沉浮分離法,即使用一種密度在石墨和鈷酸鋰之間的液體使其分離;二是在700 ℃下灼燒粉末2 h,回收鈷酸鋰。

圖1 廢鋰離子電池粉碎-分選工藝流程

直接回收活性材料工藝高效地分離了鈷與鋁,使鋁箔以金屬形式進行回收,同時簡化了廢舊鋰離子電池正極材料的傳統回收處理工藝流程。其優點是化學藥劑用量少,無需考慮新增的污染問題;物理處理過程能耗小;灼燒廢氣為二氧化碳,與傳統火法冶金處理中的含磷、含氟廢氣相比,環境負荷小;所用的各種溶劑均可循環再使用。回收的正極材料鈷酸鋰和電解液經適當處理后可用于鋰離子電池再生產,而銅箔、鋁箔和隔膜均可在相關領域物盡其用。但直接分離得到的鋰鈷氧材料仍存在缺陷,需經進一步后續處理才能作為電極材料使用。

2.2 濕法與固相合成復合法回收鈷酸鋰

秦毅紅等[17]利用回收的草酸鈷和碳酸鋰直接高溫合成鈷酸鋰材料,該方法簡化了材料合成步驟,節省了成本。電化學性能研究表明,直接高溫合成所需的鈷酸鋰樣品首次放電比容量達到134.5 mAh/g(0.1C),20次循環后,可逆放電比容量仍有122.85 mAh/g(0.1C),容量損失僅為8.6%。由此可見,經過回收處理后合成的LiCoO2仍具有較好的電化學性能,并且能帶來可觀的經濟效益,具有一定的應用價值。

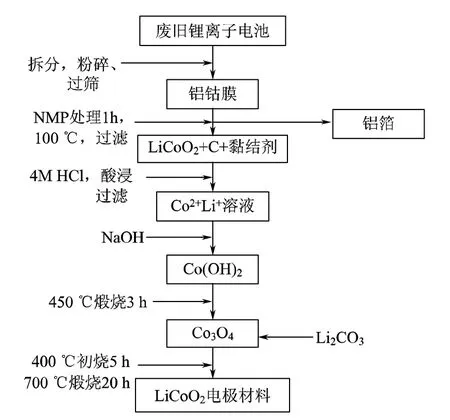

Contestabile等[18]現將廢舊電池拆解后,使用N-甲基吡咯烷酮(NMP)將活性物質和鋁箔分離開,再過濾得到廢舊的LiCoO2,先用4 mol/L的HCl處理LiCoO2,再以NaOH為沉淀劑,得到Co(OH)2,將該產品在450 ℃下煅燒3h,得到氧化物Co3O4。然后根據化學計量比與一定量的Li2CO3混合,在馬弗爐中在400 ℃下煅燒5 h,進行預燒,壓片后在700 ℃下煅燒20 h,實驗表明電極材料放電容量較高,在多次循環過程中仍可保持較高的放電容量。通過循環伏安證實了其具有良好的電化學性能,循環伏安曲線表明所制備的LiCoO2電極可逆性良好。圖2為固相合成法回收鋰離子電池工藝流程。

圖2 固相合成法回收鋰離子電池工藝

由于固相法反應溫度高、合成時間長、粉末不均勻以及存在雜質相等原因,與共沉淀法、溶膠凝膠法和水熱法相比,通過濕法和固相合成法相結合回收鈷酸鋰電極材料性能較好。

2.3 共沉淀法回收鈷酸鋰

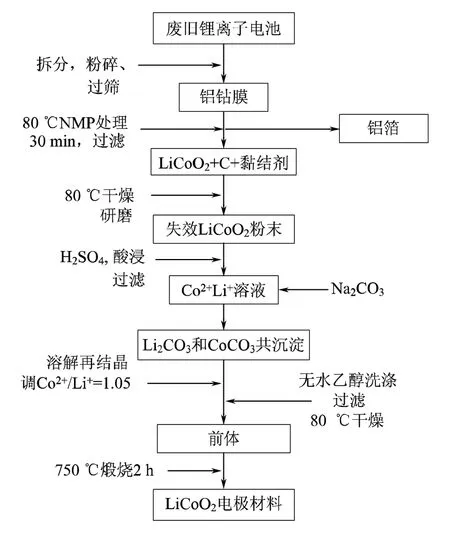

共沉淀是通過濕法合成鋰鈷氧的一種常用的方法[19]。楊海波等[20]將拆解得到的廢舊鈷酸鋰正極膜在100 ℃下NMP有機溶劑中浸10 min后得到活性正極材料,干燥研磨后,得到粒度20 μm的活性材料與碳黑的黑色混合物。然后用硫酸溶解得到鈷和鋰的溶液,水浴加熱到95 ℃,然后慢慢加入濃度為3 mol/L的Na2CO3溶液,在不停攪拌過程中獲得CoCO3和Li2CO3共沉淀。利用“溶解-再結晶”原理調節Co/Li質量比為1.05/1,然后用無水乙醇攪拌洗滌30 min、過濾、80 ℃干燥3~4 h,獲得CoCO3與Li2CO3前體形式的紫紅色粉末,然后在750 ℃燒結2 h后自然降溫,得到了LiCoO2粉體。圖3為此種方法的工藝流程圖。通過XRD、SEM測試表明得到LiCoO2燒結產物晶相單一,晶體結構有序、晶型完整,具有典型的六方體對稱性。

2.4 溶膠凝膠法回收鈷酸鋰

圖3 共沉淀法回收廢舊鋰離子電池工藝

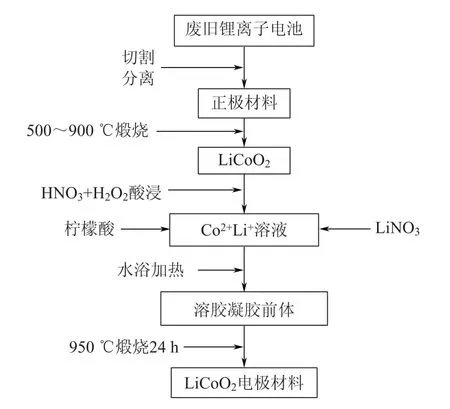

Lee等[21]采用了溶膠凝膠方法合成新的鋰鈷氧正極材料。先將電池機械切割分選出正極材料,在500~900 ℃將碳和黏結劑煅燒除去,然后在HNO3和H2O2混合溶液中酸浸LiCoO2,向含有Li和Co的溶液中加入LiNO3,調整Li/Co為1/1,再向溶液中加入檸檬酸以形成非晶形的檸檬鹽合成具有較大表面積和精確量的粉末制成凝膠前體,在950 ℃燒結前體24 h后得到充放電容量高,粒徑均勻的LiCoO2晶體。獲得的LiCoO2粉末作為正極活性物質具有很高的充放電容量和循環性能。圖4為溶膠凝膠法回收廢舊鋰離子電池流程。該方法不用將鋰和鈷分離,通過原子吸收測試后添加一定的鋰鹽或者鈷鹽,工藝簡單,且合成的鋰鈷氧材料性能良好,是一種有效的回收廢舊鋰離子電池的方法。但在煅燒過程中,會產生有害氣體NOx,對環境造成污染,應該考慮對煅燒廢氣的進一步處理。

圖4 溶膠凝膠法回收廢舊鋰離子電池流程

2.5 水熱法回收鈷酸鋰

Kim等[22]采用水熱法將失效鋰離子電池合成新的電極材料LiCoO2。實驗在帶有兩個聚四氟乙烯坩堝的不銹鋼反應釜中進行,其中大聚四氟乙烯坩堝用做反應釜壓強容器,小聚四氟乙烯坩堝用于裝廢正極材料,小坩堝的蓋上有多個直徑1 mm的小孔,在水熱反應過程中,小聚四氟乙烯坩堝浸在5.0 mol/L的LiOH水溶液里。水熱反應采用外部加熱系統調節反應溫度,以3.0 ℃/min速率加熱,升溫至200 ℃后等溫水熱20 h,然后冷卻至室溫。在兩個聚四氟乙烯坩堝容器底部都沉淀有灰黑色的粉末,用二次蒸餾水清洗大坩堝底部的底部會發現黑色粉末沉淀物,再用超聲清洗器清洗以除去殘余的LiOH溶液,在80 ℃干燥10 h,得到三方晶系結構空間群為R3m的LiCoO2。雖然所制備的LiCoO2中存在電化學性不活潑的雜質,但LiCoO2首次放電容量仍可達到144.0 mAh/g,40次充放電循環后放電容量保持92.2%,可以作為電極材料直接使用。水熱法處理廢舊鋰離子電池具有很多優點,無雜質引入,而且處理步驟簡單,可以推廣使用。但在回收過程中應注意對產生的強堿性廢液進行處理,避免對環境的污染。

2.6 電化學還原法回收鈷酸鋰

Ra等[23]采用Etoile-Kebatt工藝回收再合成LiCoO2,通過把廢舊鋰離子的外殼拆除、浸入鹽水中進行消電處理、拆解等過程,分離得到的廢舊電極材料LiCoO2。該工藝通過自制的Etoile-Kebatt反應裝置利用電化學水熱法回收制備新的活性物質。將廢舊LiCoO2浸入裝有溶有4 mol/L的KOH 和LiOH ER-MRT-13溶液的容器的底部,在40~100℃溫度下,電流密度為0.001~1.00 mA/cm2時可以在另一個反應容器中距鉑電極70 cm處收集重新合成的LiCoO2,廢舊的LiCoO2溶解和再生同時進行的。把再生的LiCoO2用二次蒸餾水沖洗,在80 ℃干燥10 h,經過元素、XRD和拉曼測試證實得到電化學性能好的LiCoO2,首次充放電容量為134.8 mAh/g,50次循環后放電容量為原來的95.9%。但是在再生的LiCoO2過程中,Co(OH)2、CoOOH和Co3O4雜質也易出現,因此必須嚴格控制反應條件。且此種方法能耗高,不容易批量化生產,只可以在實驗室內小規模生產。且產生的廢液pH值較高,會對環境造成污染。

此外,有許多研究利用廢舊的鋰離子電池采用電化學方法合成純度較高的Co、Co3O4、CoO、Co(OH)2,但剩余的廢液中鋰并未有效回收利用,可以使Li以Li2CO3的形式沉淀,最終以回收的Co和Li為原料合成新的LiCoO2材料[24-27]。

3 目前回收過程中存在的問題

目前在廢舊鋰離子電池回收制備LiCoO2過程中主要存在的問題有以下幾點。

(1)鋰離子電池成分、結構復雜,屬于危險品,破碎或加熱過程中可能發生短路、放電,且電解質LiPF6穩定性較差,加熱至60℃時即開始分解,易與水發生反應,生成劇毒的HF和PF5氣體。因此在拆解鋰離子電池的過程中如何安全高效的拆除,是目前回收工作的難題,也是制約廢舊鋰離子電池回收產業化的重要因素。

(2)廢舊鋰離子電池資源化處理過程中會產生大量污染物,在拆解時產生HF、PF5,廢舊電池回收工藝復雜且使用各種化學試劑,會產生大量有毒有害的氣體,如二口惡英、NOx、SO2、Cl2等以及大量含酸和堿的廢水,這勢必又會對周邊環境造成二次污染。

(3)有些金屬回收率和經濟價值較低,成本高,致使鋰離子電池的回收受到限制,因而至今沒有形成系統的對鋰離子電池中如塑料、鐵、銅、鋁等進行綜合性資源化再利用的工藝,且目前還很少有對負極進行回收利用的研究。

4 結 語

廢舊鋰離子電池回收制備LiCoO2的現有工藝中,將濕法和溶膠凝膠法、電沉積法以及共沉淀等方法相結合,以廢舊鋰離子電池材料為原料,重新合成可作為新電極材料使用的鋰鈷氧材料,此方面研究工作還有很大深入空間。未來對于鋰離子電池回收再生的研究可以參考以下內容。

(1)在廢舊鋰離子電池正極材料回收方面,應優先考慮再生并重新制備具有良好電化學性能的正極材料,實現鋰離子電池及關鍵材料產業的內部循環。

(2)在回收制備LiCoO2的過程中,應重點考慮簡化回收工藝,縮短反應時間,避免產生二次污染物,降低能耗,實現無害化對鋰離子電池進行資源化利用,符合國家環保政策法規的要求。

(3)制備LiCoO2材料還有很多新方法,如氧化還原溶膠凝膠法、噴霧法等,可以嘗試借鑒并將其應用于廢舊鋰離子電極材料再生過程,真正實現鋰離子電池“生產-使用-回收再生”整個過程綠色化。

[1] Xua Jinqiu,Thomasb H R. A review of processes and technologies for the recycling of lithium-ion secondary batteries[J]. Journal of Power Sources,2008,177:512–527.

[2] Paulino J F,Busnardo N G,Afonso J C. Recovery of valuable elements from spent Li-batteries[J]. Journal of Hazardous Materials,2008,150:843-849.

[3] Shun Myung Shin,Nak Hyoung Kim,Jeong Soo Sohn,et al. Development of a metal recovery process from Li-ion battery wastes [J]. Hydrometallurgy,2005,72:172-181.

[4] Parhi P K,Sarangi K. Separation of copper,zinc,cobalt and nickel ions by supported liquid membrane technique using LIX 84I,TOPS-99 and Cyanex 272[J]. Separation and Purification Technology,2008,59:169-174.

[5] Nan Junmin,Han Dongmei,Zuo Xiaoxi. Recovery of metal values from spent lithium-ion batteries with chemical deposition and solvent extraction[J]. Journal of Power Sources,2005,152:278-284.

[6] Swain Basudev,Jeong Jinki,Lee Jae-chun,et al. Hydrometallurgical process for recovery of cobalt from waste cathodic active material generated during manufacturing of lithium ion batteries[J]. Journal of Power Sources,2007,167:536-544.

[7] Garcia E M,Santos J S,Pereira E C,et al. Electrodeposition of cobalt from spent Li-ion battery cathodes by the electrochemistry quartz crystal microbalance technique[J]. Journal of Power Sources,2008,185:549-553.

[8] Contestabile M,Panero B S. A laboratory-scale lithium battery recycling process[J]. Journal of Power Sources,1999,83:75-78.

[9] Lee C K,Rhee K I. Reductive leaching of cathodic active materials from lithium ion battery wastes[J]. Hydrometallurgy,2003,68:510-518.

[10] Xin Baoping,Zhang Di,Zhang Xian. Bioleaching mechanism of Co and Li from spent lithium-ion battery by themixed culture of acidophilic sulfur-oxidizing and iron-oxidizing bacteria[J]. Bioresource Technology,2009,100:6163-6169.

[11] 吳鋒,辛寶平,朱慶榮,等. 一種利用生物淋濾法直接溶出廢舊電池中金屬離子的方法:中國,101020963[P]. 2007-10-06.

[12] Liu Yunjian,Hu Qiyang,LI Xinhai,et al. Synthesis and electrochemical behavior of LiCoO2recycled from incisors bound of Li-ion batteries[J]. Trans. Nonferrous Met. Society of China,2007,17:902- 906.

[13] 劉云建,胡啟陽,李新海,等. 從不合格鋰離子蓄電池中直接回收鈷酸鋰[J].電源技術,2006,30(4):308-310.

[14] 蔣學先,賈喜君,何貴香. 濕化學方法合成LiCoO2的研究進展[J].湖南有色金屬,2007,23(5):34-36.

[15] 金泳勛,松田光明,董曉輝,等. 用浮選法從廢鋰離子電池中回收鈷鋰氧化物[J].國外金屬礦選礦,2003,40(7):32-37.

[16] 呂小三,雷立旭,余小文. 一種廢舊鋰離子電池成分分離的方法[J].電池,2007,37(1):79-80.

[17] 秦毅紅,何漢兵. 廢舊鋰離子蓄電池正極材料回收研究[J].電源技術研究與設計,2006,30(8):660-664.

[18] Contestabile M,Panero S,Scorosati B. A laboratory-scale lithium-ion battery recycling process [J]. Joumal of Power Sources,2001,92:65-69.

[19] 齊力,林云青. 草酸沉淀法合成LiCoO2正極材料[J]. 功能材料,1998(6):623-625.

[20] 楊海波,梁輝,黃繼承,等. 從廢舊鋰離子電池中回收制備LiCoO2的結構與性能研究[J]. 稀有金屬材料與工程,2006,35(5):836-840.

[21] Lee Churl Kyoung,Rhee Kang-In. Preparation of LiCoO2from spent lithium-ion batteries[J]. Journal of Power Sources,2002,109:17-21. [22] Kim D S,Sohn J S,Lee C K. Simultaneous separation and renovation of lithium cobalt oxide from the cathode of spent lithium ion rechargeable batteries[J]. Journal of Power Sources,2004,132:145-149.

[23] Ra Dong-il,Han Kyoo-Seung. Used lithium ion rechargeable battery recycling using Etoile-Rebatt technology[J]. Journal of Power Sources,2006,163:284-288.

[24] Michael J L. Recycling of lithium ion cells and batteries [J]. Journal of Power Sources,2001,97- 98:736-738.

[25] Ferreira D A,Prados L M Z,Majuste D,et al. Hydrometallurgical separation of aluminium,cobalt,copper and lithium from spent Li-ion batteries[J]. Journal of Power Sources,2009,187 :238-246.

[26] Sonmez M S,Kumar R V. Leaching of waste battery paste components. Part 1:Lead citrate synthesis from PbO and PbO2[J]. Hydrometallurgy,2009,95:53-60.

[27] Lupi C,Pasquali M,Dell’Era A. Nickel and cobalt recycling from lithium-ion batteries by electrochemical processes [J]. Waste Management,2005,25:215-220.

Progress in LiCoO2preparation from spent Li-ion batteries

LI Li1,2,GE Jing1,CHEN Renjie1,2,WU Feng1,2

(1School of Chemical Engineering and the Environment,Beijing Institute of Technology,2National Development Center of Hi-tech Green Materials,Beijing 100081,China)

Research status for the recycling and regeneration of spent Li-ion batteries are introduced,and the recovery methods are reviewed,including calcinations,direct recovery and hydrometallurgy. Techniqes for recycling and re-synthesis of LiCoO2positive electrode materials from spent Li-ion batteries are systematically summarized. Merits and demerits in each preparation process are discussed,and the existing problems and prospects for the recovery of spent Li-ion batteries are proposed.

spent Li-ion battery;regeneration;LiCoO2

TM 911

A

1000-6613(2010)04-0757-05

2009-08-31;修改日期:2009-10-27。

國家重點973計劃資助項目(2009CB220100)。

李麗(1977—),女,博士,副教授。電話 010-68912508;E-mail lily863@bit.edu.cn。