φ150橡膠連硫機組擠出機螺桿的選用

彭永紅

(無錫電纜廠有限公司,江蘇 無錫 214028)

φ150橡膠連硫機組擠出機螺桿的選用

彭永紅

(無錫電纜廠有限公司,江蘇 無錫 214028)

φ150橡膠連硫機組擠出機原采用塑化效果好的主副螺紋混合型螺桿,并不適合氯化聚乙烯膠料的擠出加工,用等距變深普通型螺桿改造的擠出機,能提高生產率并降低功率損耗。

橡膠連硫機組; 氯化聚乙烯膠料擠出; 螺桿選擇; 等距變深普通型螺桿; 應用

0 引 言

擠出機(包括擠塑、擠橡)是電線電纜的絕緣、護套加工最基本的設備,擠出機的功能特性決定了它在線纜加工裝備中的重要地位。擠出機由許多部件組成,一臺優良的擠出機,其各個部件的質量不僅是優良的,并且相互之間能很好地協調運行。擠出機的螺桿是決定設備使用質量最重要的部件之一。

橡膠冷喂料擠出機需要把室溫下的膠料加熱(通過外熱和內部剪切熱)塑化至粘流態,并混煉均勻,然后在一定溫度和壓力下擠出成型,同時要求生產能力高、功率損耗少、膠料溫度穩定。

我公司新安裝了一臺φ150單層擠出冷喂料橡膠連硫機組,用于高電壓和大截面橡套礦用電纜的生產。在設備生產調試過程中,發現原設備擠出性能不穩定,易在電纜表面形成熟膠。在多次試生產不成功后,我們采取了改進機頭、冷卻系統、膠料配方等多項措施,但仍不理想,經過多次測試,認為是螺桿的因素最大,于是對螺桿的型式進行了改造和改進,經過試生產以后,取得了良好的效果。

1 原螺桿工作情況介紹

在多次試生產不成功后,為了查找熟膠形成的原因,排除機頭影響因素,我們將機頭拆下,然后進行排料,試驗時設定機身第二、三、四區段的溫度為50℃、55℃、60℃,當螺桿轉速為5 r/min時,擠出比較正常;當螺桿轉速達到7 r/min左右時,擠出的膠料就過硫了。為此,我們對擠出機螺桿的型式進行研究,發現該螺桿的優點是塑化完全,但對于擠出護套材料為氯化聚乙烯來說,擠出過程生熱嚴重,有可能造成先期硫化,也就是還沒有進入硫化管,膠料在螺筒內就已經開始硫化了。

2 原螺桿結構分析

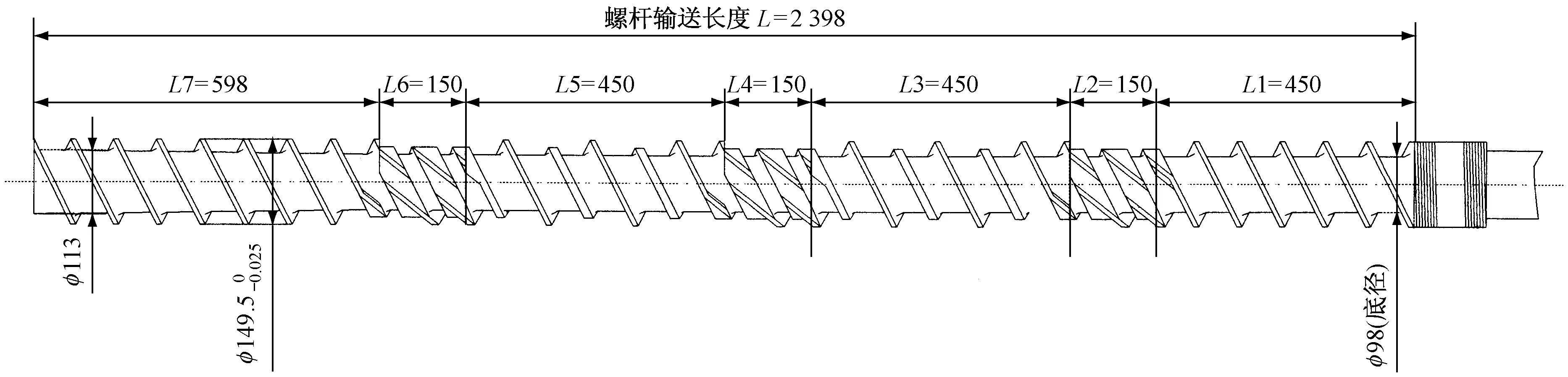

原螺桿為主副螺紋混合型螺桿(見圖1),我們對其型式進行了細致分析。原螺桿長徑比為16∶1,并可分為加料段、混煉段、擠出段,其中混煉段中有三段為強化螺紋,二段為外徑不等的雙頭螺紋。強化螺紋段不僅有導程為150 mm的雙頭螺紋的主螺紋,同時還加工有導程為375 mm的六頭螺紋的副螺紋,主副螺紋的底徑不相同;另二段螺紋為導程150 mm的雙頭螺紋,其中一頭外徑較小。這樣,膠料通過三段強化螺紋段時,主要是受到強烈的剪切作用,同時也受到分流的作用,這兩方面的共同作用的結果,使膠料塑化并混合均勻。

圖1 主副螺紋混合型螺桿

從加料段送來的一定量的膠料,在繼續前進的過程中,受到三段強化螺紋的限制,在不同的位置被迫先后越過副螺紋。由于副螺紋與機筒間的間隙小于螺槽深度,因此,膠料在越過副螺紋時受到強烈的剪切,膠料的塑化能力很強。

在橡膠擠出中,膠料在普通螺桿中的流動屬于層流,在螺槽截面的不同深度上,膠料的流速和所受的剪切應變量是不同的,所以,處于螺槽深度不同位置的膠料,其塑化、混合程度不同,并且存在塑化、混合程度較差的“核心”。

主副螺紋型螺桿,由于副螺紋的存在,原來的螺槽被分成兩個槽,我們把與加料段相通的螺槽稱為主螺槽,與擠出段相通的螺槽稱為副螺槽。這樣,從加料段送來的膠料,就被迫要越過副螺紋進入副螺槽,在主、副螺槽中形成兩股料流。這兩股料流在各自的螺槽中也有可能存在一個塑化、混合不良的“核心”。但是,就主螺槽來說,從主副螺紋段的開始到終止,隨著膠料不斷越過副螺棱,原有的“核心”便逐漸縮小直至消失;對于副螺槽來說,新形成的“核心”則不斷受到從主螺槽越過來的膠料所擾亂,從而使膠料得到一定程度的攪拌和混合。采用兩段或多段的主副螺紋結構,可以使膠料在螺桿中進行兩次或多次的分流,從而使“核心”多次被擾亂,以達到膠料塑化均勻的目的。所以說,在主副螺紋中,膠料受到如上所述的剪切和分流的共同作用。

通過以上分析可以看出,原螺桿當膠料從加料段過來通過副螺紋棱與機筒間隙時,會產生強烈剪切。通過測量還發現:螺桿的三段強化螺紋段距離較短,冷卻面積也不大,因此剪切所產生的熱量不易導出,摩擦熱太大,膠料在擠出過程中,料溫升高太快(有時會達到140°C),擠出機的負載也明顯增加。可以認為,對于高粘度的膠料,混合效果并不太好,達不到混合的理想狀態,尤其對于這種大型擠出機及在大截面電纜的生產中,問題更為嚴重,導致擠出的膠料由于混煉不充分而不太均勻,同時,還會引起膠料厚度和橫截面的收縮不穩定,以及硫化效果不均勻。

3 新螺桿結構分析

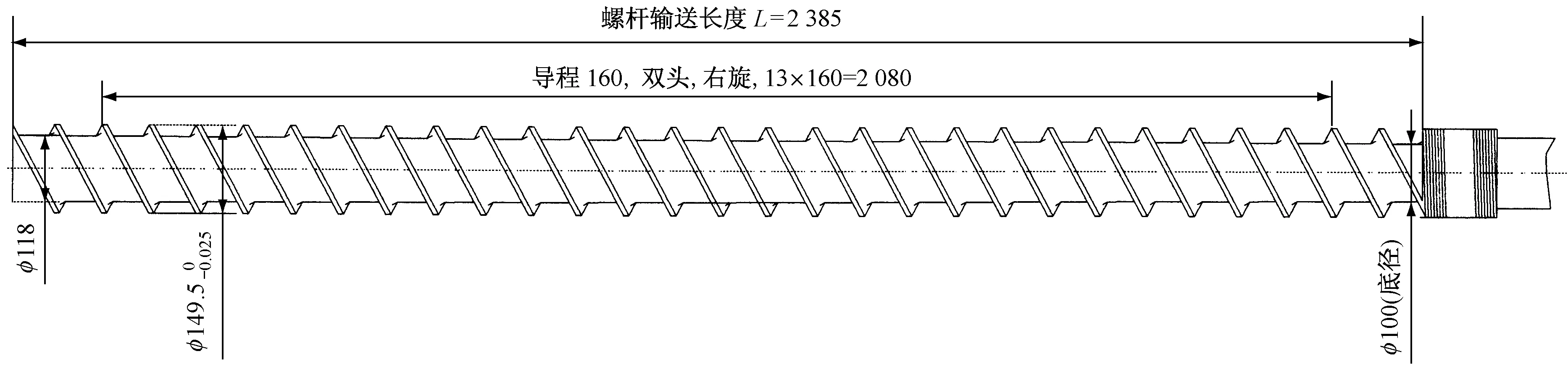

為了解決上述問題,我們改選了普通型等距不等深螺桿來更換原螺桿,如圖2所示。新螺桿的長徑比仍為16∶1,但作了如下幾點改進:

圖2 等距不等深螺桿

(1) 取消塑化段中的三段強化螺紋和二段外徑不等的雙頭螺紋,改為全段等距不等深的雙頭螺紋。螺紋深度從加料口至螺紋端部逐漸變淺,從而使膠料能均勻壓實。采用雙頭螺紋,擠出量較穩定,對提高制品的質量有明顯好處。三段強化螺紋的取消,減少了膠料在螺桿中的多次分流和剪切,從而降低了螺桿的塑化能力。同時,膠料在螺桿中的停留時間縮短了,防止了膠料溫度的迅速上升。

(2) 增大導程,由原來的150 mm增至160 mm,這樣稍稍增加了螺桿的螺旋角,提高了出膠量。

(3) 增加了幾何壓縮比。將螺桿根部底徑稍增大,同時螺桿頭部底徑也增大一些,這樣,螺桿的幾何壓縮比,即螺桿加料段第一個螺槽容積與均化段最后一個螺槽容積之比,由原來的1.4提高到了1.56,這樣,能夠產生必要的擠出壓力,壓實膠料,保證膠料在螺桿的末端有足夠的致密度。

(4) 減小螺桿的螺棱寬度。螺棱寬度的適當減小,意味著螺槽寬度的加大,螺槽容積相應增大,擠出量提高;同時,螺棱寬度減小,螺桿旋轉摩擦阻力減小,所以功率消耗低。

(5) 改變了螺桿的頭部形狀。采用了魚雷頭形狀,擴大了膠料從螺桿進入機頭的形腔,減小了阻力,使膠料擠出更均勻。

4 新螺桿工作情況介紹

通過以上幾點改進,新螺桿安裝好后,進行了大截面高壓電纜的試生產。同樣采用以前正常生產用的氯化聚乙烯,在實際生產中,將螺桿轉速控制在7.5 r/min左右,生產線速度0.8 m/min,螺桿冷卻水開至最大,機身冷卻水在37 ℃左右,生產出的電纜外徑在78~79 mm之間,電纜偏心較好,并且直至生產結束變化也較小。成品電纜經檢驗,各項指標達到標準要求。

5 螺桿的主要參數

螺桿的主要參數有直徑、長徑比、螺紋的頭數、壓縮比、螺旋角、螺槽深度等。這些參數對生產工藝和性能有很大的影響。

(1) 螺桿直徑Ds。螺桿直徑即螺紋的外徑,擠橡機的生產能力(擠出量)近似與螺桿直徑的平方成正比。目前數值為149.5 mm。

(2) 螺桿長徑比L/Ds。較大的長徑比有利于膠料均勻的混合和塑化,并能使升溫過程變得緩和,從而為提高螺桿轉速提供了可能性。目前數值為16∶1。

(3) 螺桿壓縮比ε。螺桿壓縮比分為幾何壓縮比和物理壓縮比。前者是指加料段最初一個螺距螺槽的容積與擠出段最終一個螺槽的容積之比;后者是指膠料進入加料口前與從擠出段出來后的比容之比。目前螺桿的幾何壓縮比為1.56。

(4) 螺紋的頭數。單頭螺紋的螺槽有效容積大,輸送膠料能力強,發熱少,但擠出量的波動較大。雙頭螺紋的螺槽有效容積較小,輸送膠料能力較低,出膠量較少,但擠出量較為穩定,因此采用較多。目前螺桿為雙頭螺紋。

(5) 螺紋螺旋角θ。即螺紋與螺桿橫斷面的夾角。對等距不等深螺桿,為了得到較高的生產率,可取螺紋螺距等于螺桿直徑,即螺紋螺旋角θ=17°42′。目前螺紋螺旋角θ=18°49′。

(6) 螺距S和螺槽寬度W。螺距即螺紋的軸向距離,螺槽寬度即垂直于螺棱的螺槽寬度。在其它條件相同時,螺距和槽寬的變化,不但決定螺桿的螺旋角,而且還影響螺槽的容積,從而影響膠料的擠出量和塑化程度。目前螺桿的螺距為160 mm,螺棱寬度為9 mm。

(7) 螺槽深度H。即螺紋的外半徑與根部半徑之差。擠出段的螺槽深度與物料的塑化程度和擠出量有密切關系。當H減小時,剪切速率增加,增強膠料的塑化和混和效果,但膠料的溫升較大,擠出量降低。目前螺桿的螺槽深度由24.57 mm漸變到15.75 mm。

6 結束語

通過對螺桿型式的改選,我公司新150連硫機組已滿足了大截面、大長度、高電壓氯化聚乙烯絕緣橡套電纜的生產要求,正常生產時實際出線速度比原來提高了30%,在不改變使用膠料的情況下,即不改變膠料配方的前提下,擠出的膠料也不發生過硫,滿足了生產需要,提高了勞動生產率。經過一年的生產,新螺桿經受了考驗,使用狀況良好,從而驗證了螺桿的改選是成功的。

[1] 戴永國.橡、塑絕緣電線電纜生產[M].北京:機械工業出版社,1991.

[2] 成大先.機械設計手冊(第三版)第1卷[M].北京:化學工業出版社,2000.

[3] 朱復華.螺桿設計及理論基礎[M].北京:輕工業出版社,1984.

SelectiontheScrewforΦ150ExtruderSetforRubberContinuousVulcanization

PENG Yong-hong

(Wuxi Cable Works Co., Ltd., Wuxi 214028, China)

The mixed type screws with main and auxiliary threads having good plasticization effect originally adopted byφ150 extruder set for rubber continuous vulcanization is not suitable for extrusion of chlorinated polyethylene compound. A modified extruder with common type screw with equal distance and variable depth proves to be capable of raising productivity and lowering power consumption.

extruder set for rubber continuous vulcanization; extrusion of chlorinated polyethylene compound; selection of screw; common type screw with equal distance and variable depth; application

TM205.2

B

1672-6901(2010)05-0036-03

2009-10-08

彭永紅(1970-),女,工程師.

作者地址:江蘇無錫市城南路10號[214028].