熱降解動力學方法研究ABS的降解機理

楊有財,李榮勛,劉光燁

(青島科技大學高性能聚合物及成型技術教育部工程研究中心,山東青島266042)

熱降解動力學方法研究ABS的降解機理

楊有財,李榮勛,劉光燁

(青島科技大學高性能聚合物及成型技術教育部工程研究中心,山東青島266042)

在空氣氣氛下,采用熱重分析(TGA)研究了不同升溫速率下丙烯腈-丁二烯-苯乙烯共聚物(ABS)的熱降解過程,分別使用Flynn-Wall-Ozawa法和 Kissinger法對降解過程進行動力學分析。結果表明,ABS降解包含2個階段,350~450℃之間發生降解反應,同時伴有交聯反應,降解活化能(Ea)在200 kJ/mol左右,轉化率在80%~90%時發生炭化反應,Ea提高到262.81 kJ/mol;500~600℃之間是殘炭的氧化,Ea降低到130 kJ/mol左右,炭層穩定性較差。ABS的降解過程反應級數為0.946,降解受到隨機成核與生長機理控制,降解在ABS基體內進行,而不是表面,所以降解氣體燃燒不完全,易產生黑煙和熔融滴落。

丙烯腈-丁二烯-苯乙烯共聚物;交聯;炭化;熱降解動力學;降解機理;活化能

0 前言

ABS樹脂因其優良的綜合性能廣泛用于汽車、電子電器等行業,但ABS樹脂在空氣中極易燃燒,釋放出黑煙和有毒氣體,其發煙量是塑料材料中最大的,在很多場所需要進行阻燃改性,而其熱降解機理對于阻燃研究來說是相當重要的[1-2]。對ABS熱降解動力學雖然已有研究,但大多在氮氣氣氛下研究,沒有闡明降解機理與阻燃性能的相關性[3]。因此,本文采用 Flynn-Wall-Ozawa法和 Kissinger法研究了ABS在空氣氣氛下的熱降解動力學,計算了ABS熱降解活化能和降解反應級數,并通過掃描電鏡(SEM)觀察了ABS燃燒試樣斷面相貌,最后探討了降解反應機理。

1 實驗部分

1.1 主要原料

ABS樹脂,0215A,中國石油吉林石化分公司。

1.2 主要設備及儀器

熱失重分析儀,TG209F1,德國NETZSCH公司;

冷場發射掃描電鏡,JSM-7500F,日本電子株式會社。

1.3 性能測試與結構表征

取ABS粒料約5~8 mg,升溫速率分別為5、10、15、20、30 ℃/min,空氣氣氛 ,流速 40 mL/min,測試ABS的熱失重曲線,測試溫度范圍30~900℃;

ABS垂直燃燒樣條點燃10 s后立即熄滅,在液氮中冷卻脆斷,斷面噴金處理,將試樣固定在載物臺上,采用SEM觀察燃燒邊緣和內部形貌;

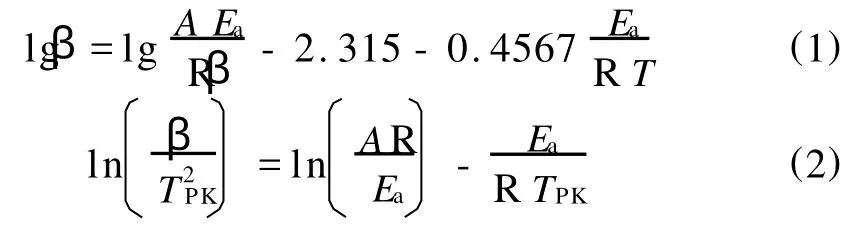

通過動力學分析聚合物降解過程,計算活化能,可以表征聚合物降解的難易,有關它的研究在動力學中極為重要。Flynn-Wall-Ozawa動力學分析方法是一種積分法,它避開了反應機理函數的選擇而直接求出熱分解活化能(Ea)。與其他方法相比較,它避免了因為反應機理函數的假設不同而可能帶來的誤差,已有不少研究者對此方法進行了理論推導[4],其表達式如式(1)所示。Kissinger法是一種微分法,該法不涉及到熱失重曲線始點和終點的判斷,也不受基線漂移帶來的影響,取微分熱失重曲線(DTG)中重現性較好的峰值溫度作為主要的求解基礎數據,其求解的數據較為可靠,應用非常廣泛[5],如式(2)所示。

式中 T——某一轉化率(α)時的溫度,K

TPK——峰值溫度 ,K

Ea——表觀活化能,kJ/mol

R——氣體常數,8.314J/(mol·K)

A——指前因子,min-1

β——升溫速率,K/min

2 結果與討論

2.1 TG和DTG分析

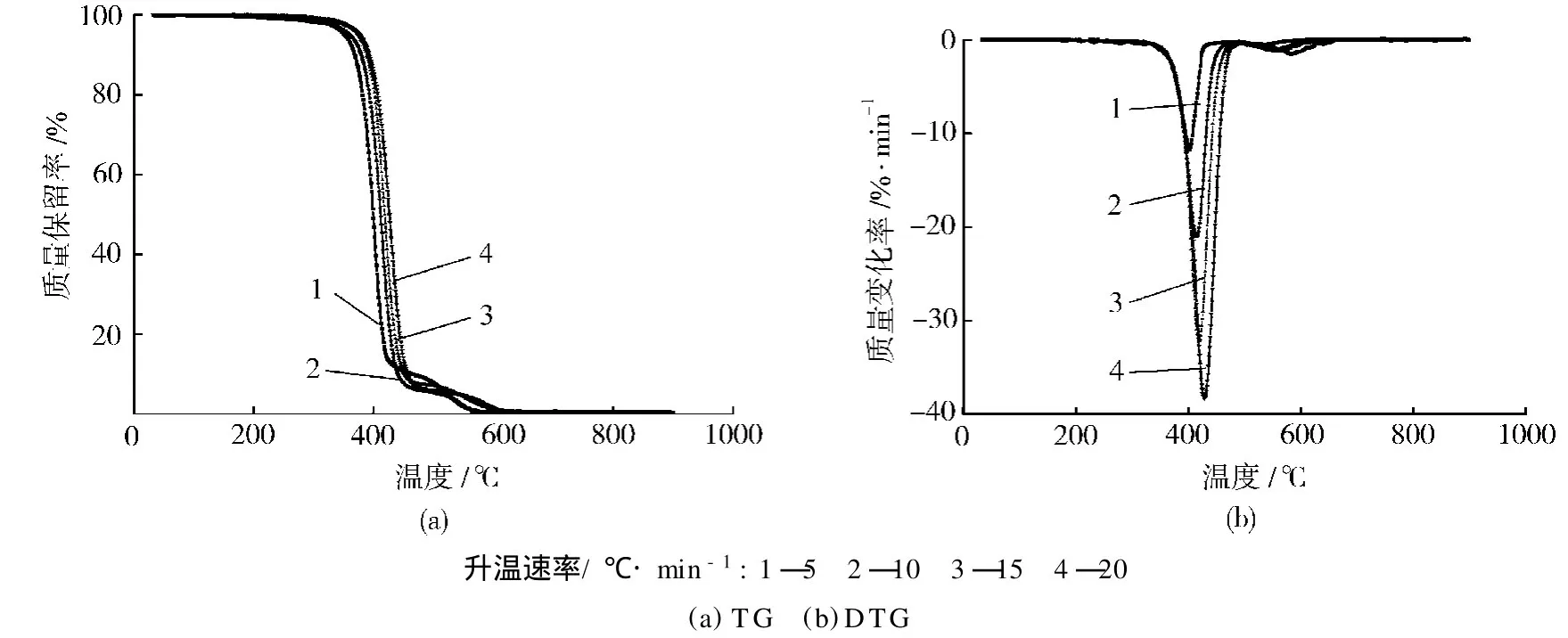

從圖1可以看出,ABS的分解過程有2個失重階段:350~450℃之間,失重率約90%,ABS急劇氧化降解;500~600℃之間,失重率小于10%,為殘炭的氧化。

圖1 空氣氣氛下ABS樹脂的 TG和DTG曲線Fig.1 TG and DTG curves for ABS resin in air atmosphere

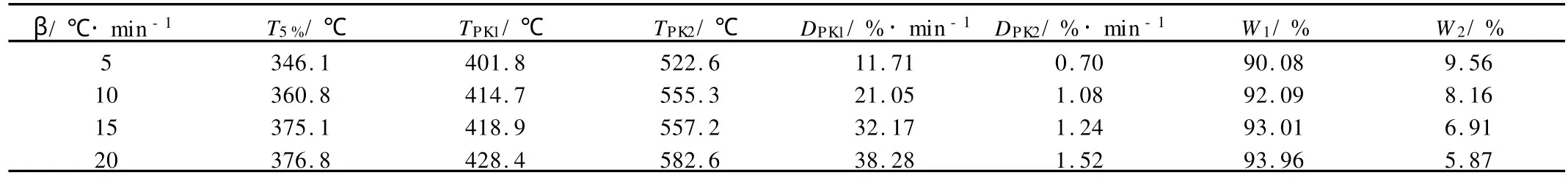

從表1可以看出,隨著升溫速率的增大,失重5%時的溫度(T5%)由346.1℃提高到376.8℃,上升了30.7℃;第一階段失重峰值溫度(TPK1)由401.8℃提高到428.4℃,峰值失重速率(DPK1)由11.71%/min提高到38.28%/min,提高了3.27倍;第二階段失重峰值溫度(TPK2)由522.6℃提高到582.6℃,上升了60℃,峰值失重速率(DPK2)由 0.70%/min提高到1.52%/min,提高了2.17倍;第一階段失重率(W1)隨著升溫速率的增大略有增加,第二階段失重率(W2)隨著升溫速率的增大而減少,由9.56%降低到5.87%。

表1 空氣氣氛下ABS樹脂的TG和DTG數據Tab.1 TG and DTG data of ABS resin in air atmosphere

綜上所述可以發現,一方面隨著升溫速率的增加,最大反應速率所對應的溫度升高,失重速率增加,這是由于升溫速率的增加造成熱滯后效應;另一方面升溫速率對ABS不同降解階段的影響是不同的,第二階段的最大降解反應速率對應的溫度變化較大,熱穩定性提高。因此,采用能夠降低傳熱速率且具有隔熱作用的阻燃劑可以抑制ABS熱氧降解,提高ABS熱氧降解過程中的殘炭量,將有助于降低ABS燃燒時的質量損失速率和生煙量,隨之熱釋放速率也會得到降低。

2.2 Flynn-Wall-Ozawa動力學分析方法

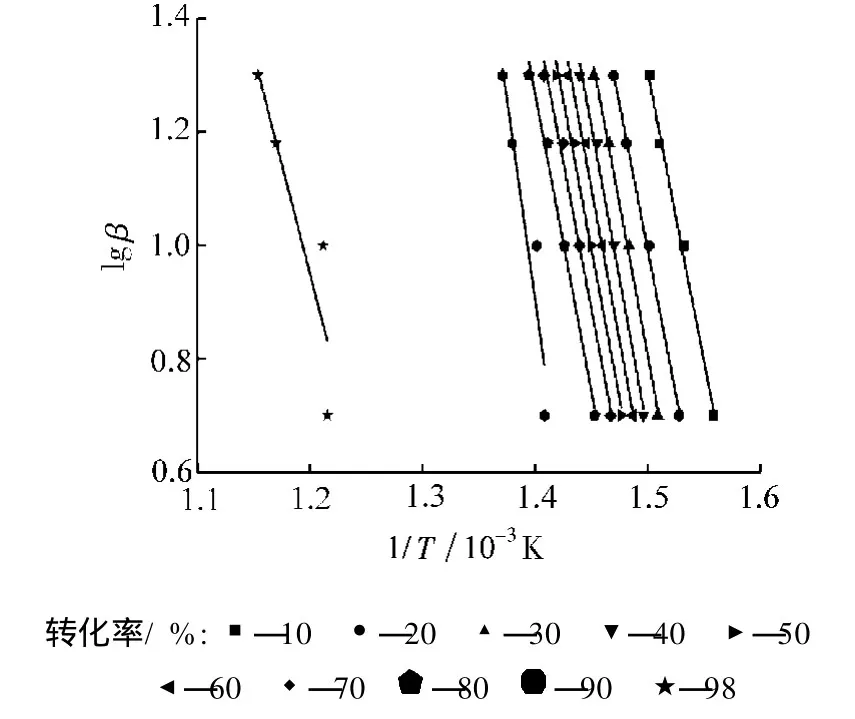

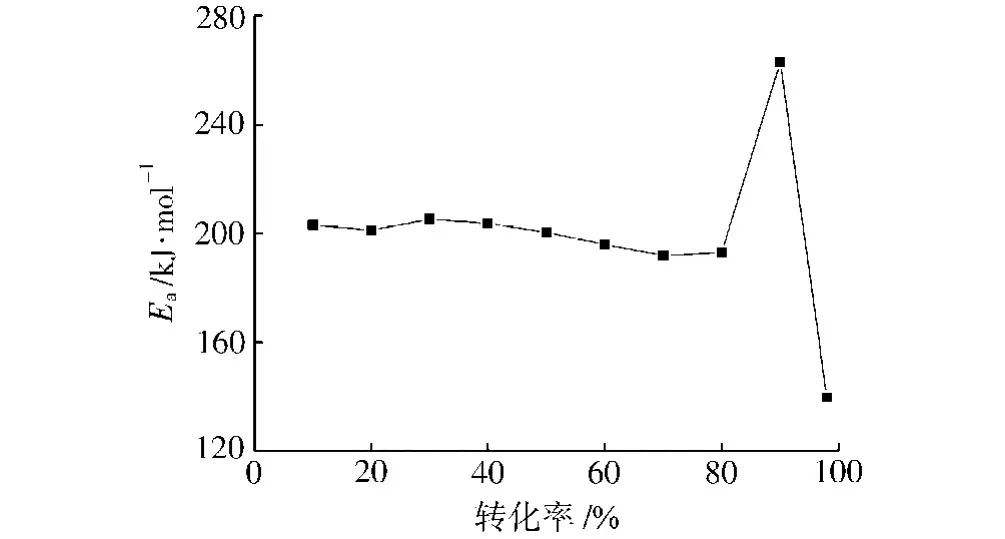

采用 Flynn-Wall-Ozawa法對不同升溫速率下ABS的 TG曲線進行處理,根據式(1)以lgβ對1/T作圖,得到圖2,圖形呈現較好的線性關系。轉化率為10%~98%時,從斜率求得的 Ea如圖3所示。從圖3可以看出,ABS熱降解活化能在139.75~262.81 kJ/mol之間,活化能-轉化率曲線較為復雜,在低轉化率和高轉化率階段,反應活化能皆有一個先增加后減小的過程,表明材料的熱分解反應為多步復雜反應:ABS降解的第一階段,轉化率小于80%時,主要是ABS主鏈的熱降解和熱氧降解,活化能在200 kJ/mol左右,變化不大;轉化率在80%~90%之間,活化能急劇增加,發生炭化反應,脫除分子鏈上的小分子,需要較多的能量,這說明ABS在空氣下發生降解反應的同時伴隨交聯反應,形成的交聯產物具有較高的熱穩定性,繼續升高溫度會發生炭化反應形成炭層;轉化率大于90%,ABS降解的第二階段,主要是炭層的氧化,活化能下降到139.75 kJ/mol,ABS自身形成的炭層穩定性較差。因此,研究ABS阻燃性能時可以選擇能夠促進成炭的阻燃劑,提高成炭量和炭層的熱穩定性,都有利于提高ABS的阻燃性能。

圖2 ABS熱降解過程中lgβ與1/T的關系曲線Fig.2 Plots for lgβof ABS in thermal degradation versus 1/T

圖3 ABS熱降解過程的活化能與轉化率關系曲線Fig.3 Curve for activation energy of ABS in thermal degradation versus conversion rate

2.3 Kissinger動力學分析方法

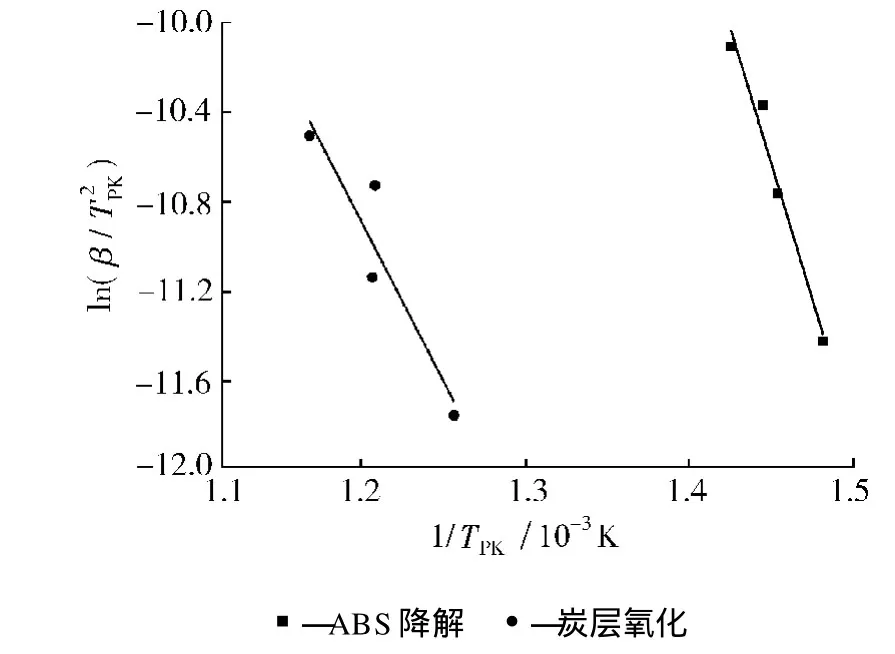

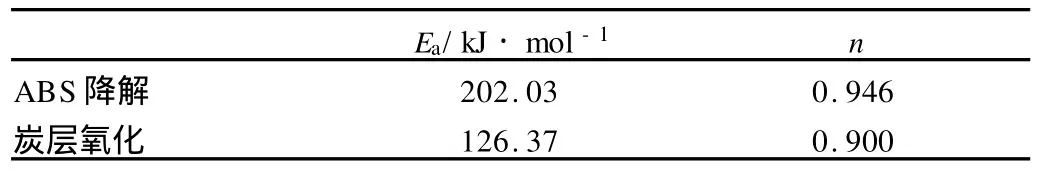

采用 Kissinger法對不同升溫速率下ABS的DTG曲線進行處理,根據式(2)以ln對1/TPK作圖,得到圖4。從斜率可以求得 Ea,如表2所示,ABS降解的 Ea為202.03 kJ/mol,炭層氧化的 Ea為126.37 kJ/mol,與Flynn-Wall-Ozawa的結果比較接近,Kissinger法計算簡單方便,可以快速估算聚合物降解的活化能,但與Flynn-Wall-Ozawa相比得到的信息較少,不能描述整個降解過程活化能的變化。

圖4 ABS熱降解過程中ln(β/)與1/TPK的關系曲線Fig.4 Plots for ln(β/)of ABS in thermal degradation versus 1/TPK

表2 Kissinger法計算的ABS降解活化能和反應級數Tab.2 Thermal degradation activation energy and reaction order of ABS calculated by Kissinger method

熱降解反應級數可以用Crane公式[6]求解,如式(3)所示。

當-Ea/nR≥2TPK時,右邊為一常數,從而lnβ與1/TPK成直線關系,利用直線的斜率可以求得熱分解反應的反應級數(n)。固體物質熱降解反應的機理一般分為4種[7-8]:界面化學反應、固體產物的結晶中心形成(成核)及其生長、氣體產物在氣相邊界層的外擴散、隨機成核與生長機理控制,它們的反應級數分別為0、1/2、2/3和1,通過計算材料降解反應級數可以確定材料降解反應機理。

以lnβ對1/TPK作圖,得到圖5,從斜率求得降解反應級數,ABS降解的 n為0.946,炭層氧化需要的 n為0.900,可見ABS降解主要受到成核與生長機理控制,炭層氧化除了受到成核與生長機理控制,還受到氣體產物在氣相邊界層的外擴散影響,也就是受到炭層氧化為CO2向外擴散速率的影響。

圖5 ABS熱降解過程中lnβ與1/TPK的關系曲線Fig.5 Plots for lnβof ABS in thermal degradation versus 1/TPK

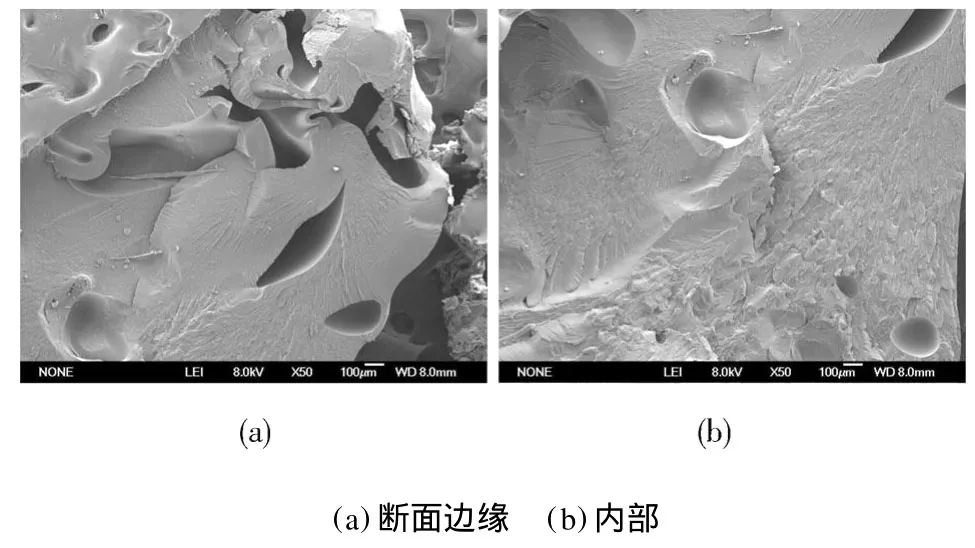

2.4 ABS燃燒后斷面形貌

從圖6可以看出,燃燒后ABS邊緣熔融,靠近燃燒邊緣的區域出現大而深的孔穴,這些孔穴較為致密、狹長,明顯因為ABS熔融流動發生變形;離火焰燃燒區較遠的區域只有少量空穴產生,主要是相對分子質量低的軟段部分分解,ABS基體內部沒有明顯的流動痕跡。以上現象說明ABS燃燒過程中,隨著熱量向ABS基體傳遞,造成靠近火焰區域熔融的同時發生降解,降解主要不是在與燃燒區域接觸的界面進行,而是發生在ABS基體內部,結合上文計算結果認為降解受到隨機成核與生長機理控制。因為ABS的這一降解機理,造成降解氣體不能完全燃燒,易產生大量黑煙,也會產生熔融滴落,ABS燃燒幾乎沒有殘炭。所以在ABS中添加易分解產生氣體的阻燃劑,熔融滴落更為嚴重,因此對ABS而言,具有隔熱作用的阻燃劑是較為理想的阻燃劑。

圖6 ABS燃燒后的微觀形態Fig.6 Morphology of ABS after burning

3 結論

(1)在空氣氣氛下,ABS降解包含2個階段,350~450℃之間發生降解反應,同時伴有交聯反應,Ea在200 kJ/mol左右,轉化率在80%~90%之間發生炭化反應,Ea提高到262.81 kJ/mol;500~600℃之間是殘炭的氧化,Ea降低到130 kJ/mol左右,所以ABS自身炭化形成的炭層穩定性較差;

(2)ABS的降解過程反應級數為0.946,接近于1,降解受到隨機成核與生長機理控制,降解在ABS基體內進行,而不是表面,所以降解氣體燃燒不完全,易產生黑煙和熔融滴落,因此對ABS而言,具有促進成炭和隔熱作用的環保阻燃劑是較為理想的阻燃劑。

[1] 舒中俊,徐曉楠,李 響.聚合物材料火災燃燒性能評價:錐形量熱儀試驗方法[M].北京:化學工業出版社,2007:140-141.

[2] Grand F,Wilkie C A.Fire Retardancy of Polymeric Material[M].New York:Marcel Dekker Inc,2000:28-30.

[3] 馬仰婕,戴浩良,鄒文樵,等.丙烯腈-丁二烯-苯乙烯共聚物的熱降解動力學[J].華東理工大學學報,1994,20(2):254-258.

[4] Budrugeac P.The Evaluation of the Non-isothermal Kinetic Parameters of the Thermal and Thermo-oxidative Degradation of Polymers and Polymeric Materials:Its Use and Abuse[J].Polym Degrad Stab,2000,71(1):185-187.

[5] Hu Rongzu,Shi Qizhen.Thermal Analysis Kinetics[M].Beijing:Science Press,2001:50-67.

[6] Crane L W,Dynes P J,Kaelble D H.Analysis of Curing Kinetics in Polymer Composites[J].Journal of Polymer Science,1973,11(8):533-540.

[7] 王齋民,皮丕輝,文秀芳,等.N-苯基馬來酰亞胺、苯乙烯和馬來酸酐三元共聚及熱分解動力學[J].華南理工大學學報,2006,34(8):32-36.

[8] Gonzalez J,Albano C,Ichazo M,et al.Analysis of Thermogravimetric Data of Blends of Polyolefins with Calcium Carbonate Treated with Lica 12[J].Polymer Degradation and Stability,2001,(73):211-224.

Degradation Mechanism of ABS by Thermal Degradation Kinetics

YAN G Youcai,LI Rongxun,LIU Guangye

(Engineering Research Center of High Performance Polymer and Molding Technology,Ministry of Education,Qingdao University of Science and Technology,Qingdao 266042,China)

In air atmosphere,the mass loss of ABS resin at different heating rates was investigated using TGA.The kinetics of thermal degradation was described using Flynn-Wall-Ozawa and Kissinger methods.It showed that there were two degradation stages.The first stage between 350 and 450℃was the rapid degradation with activation energy(Ea)about 200 kJ/mol;the crosslinking reaction coupled with the degradation.When the mass loss in the range of 80%~90%,char formation was observed with Eaincreasing to 262.81 kJ/mol.The second stage was the oxidation of carbon withEadecreasing to 130 kJ/mol,so the carbon had a poor thermal stability.The reaction order of ABS thermal degradation was found to be 0.946,so the mechanism of ABS thermal degradation was controlled by the processes of random nuclear formation and growth.The thermal degradation occurred in the bulk rather than surface of ABS,so the gas of thermal degradation could not be burnt completely and lead to black smoke and dripping.

acrylonitrile-butadiene-styrene copolymer; cross-linking; charring; thermal degradation kinetics;degradation mechanism;activation energy

TQ325.2

B

1001-9278(2010)07-0047-04

2010-03-17

聯系人,yangyoucaixp@126.com