聚丙烯裝置細粉產生的原因分析

周浪嶼

(大慶煉化公司聚丙烯廠,黑龍江 大慶 163411)

經驗交流

聚丙烯裝置細粉產生的原因分析

周浪嶼

(大慶煉化公司聚丙烯廠,黑龍江 大慶 163411)

從催化劑和工藝操作2方面分析了聚丙烯裝置生產中細粉產生的原因,以及細粉過多時對生產的危害。結果表明,催化劑細粉含量高、運輸、制備、破碎,汽蒸系統、干燥系統操作不當,反應器出口沒加或少加失活劑是細粉產生的主要原因;細粉產生的過多,干燥效果差、風送系統運轉困難、引起工藝系統的堵塞、影響設備的使用壽命。提出了相應解決辦法及注意事項。

聚丙烯;細粉;原因;對策

某公司300 kt/a聚丙烯(PP)裝置引進的是意大利的雙環管Spheripol生產技術,目前總體運行狀況良好,達到產能要求,各項生產指標優良。國內大多數環管裝置在生產過程中均不同程度上存在經常性出現細粉情況,該裝置在一次生產T30S產品時,在工藝條件正常的情況下生產中出現大量細粉現象,導致粉料流動性變差,頻繁堵塞過濾器、汽蒸器料位只能控制5%等一系列不良影響,而更換別的廠家催化劑后,大量跑粉現象立即得到停止。

生產過程中產生的細粉是環管裝置的共性問題,不同裝置或同一套裝置不同時間、不同生產條件下產生細粉的原因都不一樣,但不論哪一種因素產生的細粉,都給裝置的平穩生產帶來不利影響。

1 工藝簡介

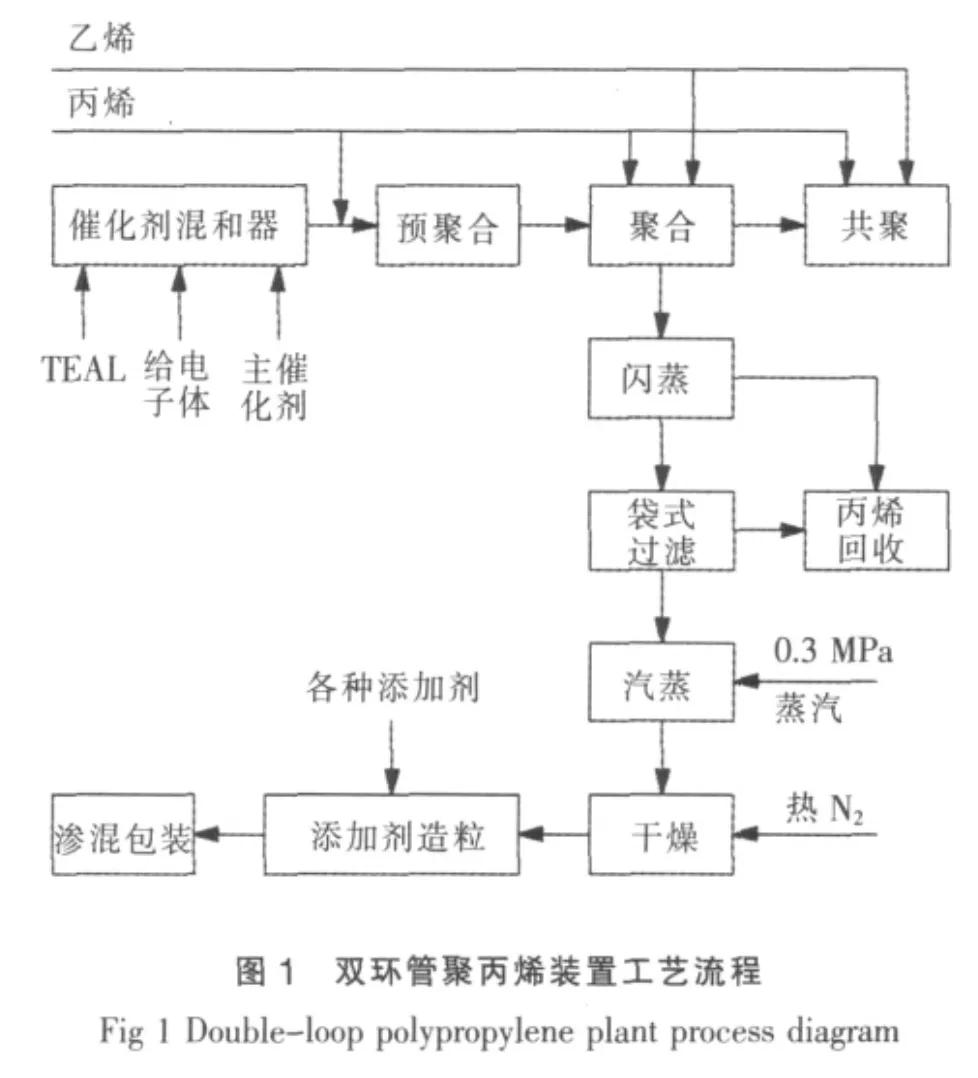

Spheripol工藝是當今較為先進可靠的聚丙烯工藝之一,能生產市場上所需求的全范圍產品,包括均聚物、無規共聚物、抗沖共聚物,且能生產熔體流動速率更高的均聚物和更高橡膠相含量的高抗沖共聚物。生產過程包括原料精制、催化劑制備、預聚合及液相本體反應系統、氣相反應系統、聚合物脫氣及單體回收、聚合物汽蒸干燥、擠壓造粒等工序,見圖1。

2 原因分析

2.1 催化劑

2.1.1 粒徑分布不均勻

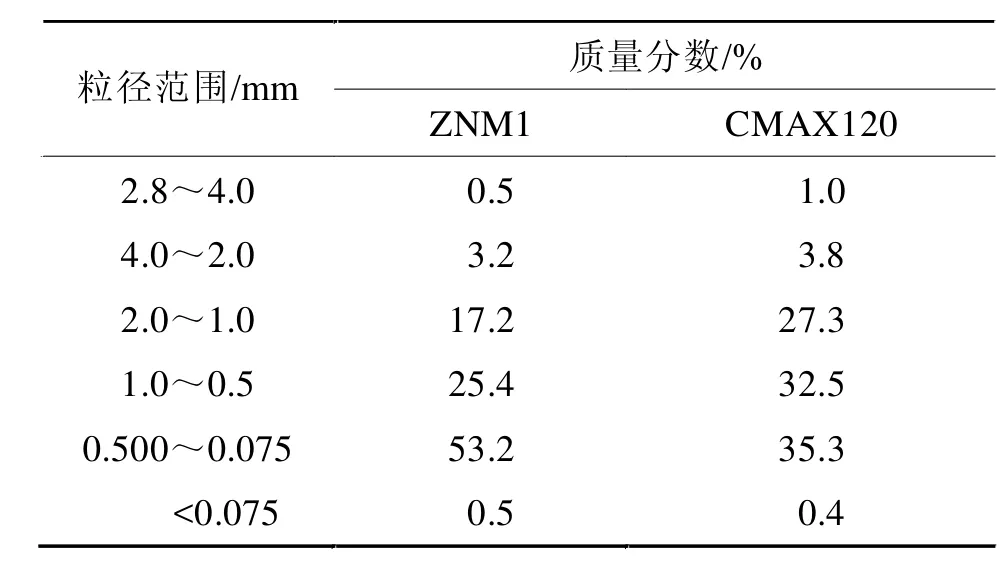

催化劑自身的粒徑分布狀況對PP產品的粒徑分布有較大的影響,聚合物粒子的形成可以看作是催化劑粒子的復制和放大過程,因而它的顆粒形態并沒有大的改變,即球形催化劑復制生成球形顆粒產品[1]。當催化劑粒形不規整、大小分布不均勻、機械強度低時,產生細粉較多,也就是說催化劑本身的細粉多,其產品的細粉就多。表1是上海產CMAX120催化劑和國外ZNM1催化劑在該PP裝置使用時的粒徑分布對比情況。

從粒徑分布看,0.075~2.0 mm合計質量分數占90%以上,符合球形催化劑分布規律。催化劑顆粒分布均勻有利于提高環管密度,提高催化劑產率,細粉明顯減少。

表1 催化劑粒徑分布對比Tab 1 The catalyst particle size distribution comparison

2.1.2 破碎細粉

一般情況下,催化劑破碎產生細粉主要有研磨和崩碎,PP催化劑因用白油和凡士林脂,在配置罐中配置成膏狀物,不存在高速線性流化碰撞、磨損而破碎產生細粉的情況。但PP催化劑存在熱崩碎而產生大量細粉的現象,當聚合反應速度太快致使催化劑顆粒內部的反應熱來不及傳遞至顆粒表面,造成內部丙烯汽化使顆粒破碎,而“破碎”則會造成催化劑顆粒的解體,使聚合物的顆粒形態性能完全喪失,得到的聚合物成為粉末。

正常情況下,一粒催化劑可以長成一粒聚合物不會發生“破碎”,主催化劑、活化劑TEAL和給電子體Donor先在催化劑預接觸罐D201中充分絡合,在催化劑表面形成活性中心,而在催化劑內部的活性基團因為難以與助催化劑接觸,還不能馬上形成活性中心。隨著聚合的進行,催化劑進入預聚合反應器R200中,丙烯在催化劑的催化作用下進行反應,生成的PP包裹在催化劑顆粒外面而使其增長,催化劑顆粒增長到一定大小后進入環管反應器,與丙烯繼續反應,PP分子鏈不斷增長,數量不斷增加的聚合物壓迫催化劑孔道,發生破裂或破碎,催化劑內部的一些3價鈦離子,會隨著催化劑的破裂而出現在新的表面上,形成新的活性中心繼續反應,催化劑不斷破碎成次級粒子,由于高分子鏈的纏結,次級粒子一般不會分出母體,次級粒子不斷增大,最終生成1.0 mm左右的顆粒,如圖2[2]。

催化劑是否發生顆粒“破碎”形成細粉,主要和催化劑的聚合活性有關,尤其是聚合初活性,初活性很高而激烈,則催化劑顆粒在聚合中就會發生 “破碎”,活性越高“破碎”越嚴重。所以,以MgCl2為載體的四氯化鈦催化劑,不能直接進入溫度為70℃的環管反應器,因為在70℃時反應常數很大,大量的催化劑顆粒在粒子成長過程中由于溫度的突然上升和劇烈反應而發生破碎,即煉油所說的熱崩,破壞催化劑的結構,產生大量的細粉。

為了防止大量聚合物細粉的形成,PP工藝設計中,在均聚反應之前先將催化劑組分同少量丙烯預先進行聚合反應,即在催化劑顆粒的表面先形成一層聚合物,這樣可以防止在聚合過程中因催化劑顆粒的迅速膨脹而導致顆粒“破碎”產生細粉。

所以,預聚合反應可以控制聚合反應速度,防止催化劑“崩塌”現象的發生。如果小環管R200溫度控制不好,催化劑的預聚合量過大,在預聚合時就破碎嚴重,產生大量細小的催化劑活性中心;催化劑的預聚合量過小,包裹不夠,造成其在主環管中活性過高,破碎嚴重,也產生大量細粉。

2.1.3 配制不當

白油、凡士林脂按質量比2:1混合將催化劑分散于油、脂的混合物中,使之形成均勻的催化劑泥漿。加入脂的目的是為了防止配制好的催化劑在低溫儲存時發生沉降分層,保證催化劑油膏的均勻性。在油、脂混合罐內設有氮氣插底管線進行鼓泡。防止催化劑遇水或氧會發生分解反應。PP催化劑配置很繁瑣,如吊裝、拆卸催化劑桶時有空氣進入,或催化劑桶向配置罐下料時速度過快,或催化劑配置罐攪拌時間不夠、恒溫時間不夠、催化劑配置向催化劑計量筒充劑時,催化劑注射器返混次數不夠等都會造成催化劑配制不均勻,發生沉降或濃度不均勻現象,在預聚合和聚會階段,反應強度大小不均,造成大量細粉的產生。

2.1.4 儲存、運輸不當

PP催化劑是存放在有氮封密封的鐵桶包裝內,嚴密隔絕空氣并注意貯存溫度,以免變質,催化劑的機械強度主要表現為催化劑耐壓強度和催化劑耐磨強度,機械強度差的催化劑,在運輸中特別是上下車、船、裝填運轉過程中容易破損,所以,固體顆粒狀催化劑在貯運中要避免沖撞,以防顆粒破損。

2.2 工藝操作

2.2.1 汽蒸系統

汽蒸器D501配有低速攪拌器防止架橋,并輔助形成柱塞流,使汽蒸器內的粉料充分與蒸汽接觸,當聚合物向下通過汽蒸器時,開始與蒸汽逆流接觸,汽蒸器蒸汽流太大或料位控制過低時,從汽蒸器里出來的蒸氣將過多的細粉帶入旋風分離器S501,造成旋風分離器堵塞,細粉大量從排出氣洗滌塔跑出。

2.2.2 干燥系統

由于流化床干燥器只有19 m3,干燥器風機的干燥氮氣質量流量設計為13.9 t/h,氣流線速高、沉降空間小,超過臨界線速時,細粉很容易被吹進干燥器洗滌塔,使旋風器及換熱器堵塞,甚至整個塔被粉料充滿,被迫停車。經過實際摸索,流量在9~10 t/h,干燥器料位控制在50%時,可避免細粉被帶出。

2.2.3 生產波動

當粉料輸送系統風機出現故障停機或干燥器干燥系統風機停機時,處理不及時很容易造成干燥器、汽蒸器D501乃至循環氣袋式過濾器、閃蒸罐滿罐,粉料和細粉大量被帶出,進入干燥器洗滌塔、汽蒸器洗滌塔及高低壓丙烯回收系統。在首次開工初期的一段時間內,經常發生此類現象,由于PP裝置處理量大,在風機未來得及重新啟動時,干燥器、汽蒸器已滿罐,當干燥器滿罐時背壓高造成干燥器風機啟機反復失敗,產生系統惡性循環。最有效的辦法是當干燥器、汽蒸器料位控制不住時,及時在過濾器處切排放,保證干燥器、汽蒸器、過濾器、閃蒸罐正常的料位,為順利重新啟動風機做好準備。

2.2.4 反應器出口沒加或少加失活劑

環管反應器出口沒有加入失活劑Atmer163或加入量小,尤其是開停工和操作波動時,易造成活性后移,在閃蒸管線流動過程中及在后路中繼續反應,產生大量的細粉。丙烯原料中的有毒物質含量超標也易造成大量細粉的產生。

3 結束語

在實際生產中要注意選用粒徑分布均勻、高活性、高等規、抗雜質能力強、氫調敏感性強、反應平穩等性能良好的催化劑,選用批次間質量穩定的催化劑。不同的催化劑生產同一牌號產品或同一催化劑生產不同牌號的產品,工藝條件都會有所不同,根據細粉產生多少,注意及時調整工藝操作。觀察細粉多少主要在汽蒸器洗滌塔和干燥器洗滌塔底部溢流管排水口處,因此旋風分離器的分離效果十分重要,定期在聚合物送料斗處采樣做粉料篩分分析及時掌握細粉產生情況也很必要。

[1]洪定一.聚丙烯——原理、工藝與技術[M].北京:中國石化出版社,2002:21-45.

[2]黃漢文,童斌勇.降低聚丙烯催化劑單耗的對策[J].當代化工,2007,36(2):17-20.

Cause Analysis on Fine Powder Production in Polypropylene Plants

Zhou Langyu

(Daqing Refining and Chemical Company Polypropylene Plant,Daqing,Heilong jiang 163411)

The polypropylene plant powder production process,accompanied by the emergence of multi-powder produced will cause blockage of process systems,affecting the life of equipment,drying effects of poor nitrogen delivery system is working difficulties which affect steady rate of device and long-period operation,high content of catalyst powder,catalyst,transportation,preparation,crushing and production operation is the main reason resulting fine powder.

polypropylene;fine powder;causes;effects and countermeasures

TQ 325.1+4

BDOI10.3969/j.issn.1006-6829.2010.02.016

2010-02-09