濟 (源)鋼 40Cr鋼生產工藝實踐

秦鳳婷 劉宗輝 白瑞娟 王紅偉 李冰

(1.濟源職業技術學院; 2.濟源鋼鐵集團有限責任公司)

濟 (源)鋼 40Cr鋼生產工藝實踐

秦鳳婷1劉宗輝2白瑞娟2王紅偉1李冰2

(1.濟源職業技術學院; 2.濟源鋼鐵集團有限責任公司)

利用 60 t LD→60 t LF→CC,采用轉爐高拉碳,硅鈣鋇、鋁鐵復合脫氧工藝,過程 Als控制在 0.010%~0.020%,精煉末期喂硅鈣線等措施,通過對 10爐生產數據進行跟蹤采集,檢驗結果表明:河南濟鋼 40Cr鋼生產過程穩定,成分控制精確;LF精煉過程增氮 0.0022%,連鑄過程增氮 0.0017%;鋼坯 T[O]平均為 0.0010%,T[N]平均為0.0057%,鋼材組織為鐵素體和珠光體,晶粒度 8.5級,各項檢驗達到標準要求。

40Cr鋼 工藝實踐 LD-LF-CC流程

0 前言

40Cr合金結構鋼機械性能良好,在中國機械制造行業有較大的需求量,被廣泛應用于制作重要的調質機械零件,如齒輪、軸、套筒、連桿、螺釘等[1],要求鋼材在加工過程中具有良好的工藝性能。

濟 (源)鋼依托德國進口 K OCKS減定徑軋機,高強度機械用鋼生產線,開發了 40Cr等合金結構鋼。為了清楚地了解生產工藝和實物質量,特對 10爐鋼,分別在氬站、LF前、LF中、LF后、鑄坯等取樣分析。通過過程跟蹤,找到過程控制的薄弱環節,摸清各個環節 T[O]、[N]的變化規律,以便優化生產工藝。

1 生產工藝

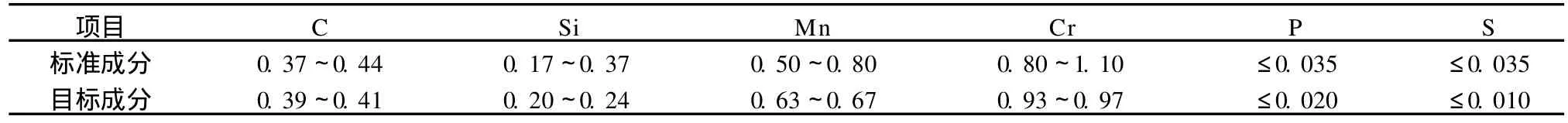

工藝路線:600 t混鐵爐→60 t轉爐→60 t LF→150 mm×150 mm方坯連鑄機 (過程全保護澆鑄、液面自動控制、結晶器電磁攪拌)→切割→自動打號→檢驗入庫→熱軋。成分標準及內控見表 1:

表1 成分標準及內控w/%

2 過程控制

轉爐裝入量為 57 t,鐵水 50 t,廢鋼 7 t,過程槍位為 1099 mm,拉碳槍位為 928 mm。造渣料及冷料為:石灰 2959 kg/爐 ,鎂球 624 kg/爐 ,返礦 865 kg/爐,污泥球 1035 kg/爐,除一爐拉后吹外,其他爐次全部一倒出鋼。

2.1 轉爐過程控制

2.1.1 轉爐終點碳控制

轉爐出鋼平均碳為 0.10%,波動范圍為 0.06%~0.09%。脫氧劑為:硅鈣鋇 68 kg/爐、鋁鐵 135 kg/爐,氬站 10 kg鋁粒頂渣脫氧。渣料加石灰 150 kg/爐、渣洗劑 200 kg/爐。在氬站把渣子做活,為LF精煉提前造好渣。

2.1.2 轉爐氬站氧活度與酸溶鋁控制

轉爐采用硅鈣鋇、鋁鐵脫氧,用鋁粒頂渣脫氧,轉爐離站平均氧活度為料 3.19×10-6,波動范圍為1.87×10-6~5.25×10-6。離站酸溶鋁平均為 240×10-6,波動范圍為 180×10-6~340×10-6,波動較大,與爐內拉碳與下渣有直接關系。鋼水中酸溶鋁含量與氧活度基本成正比關系。

2.2 LF精煉過程控制

精煉爐平均冶煉周期為 58min,加入石灰 394 kg/爐 ,AD 粉 67 kg/爐 ,電 石 57 kg/爐 ,喂 硅 鈣 線250 m/爐 ,軟吹 ≥10 min。

1)精煉爐離站 S、P含量。精煉爐離站平均含磷為 0.0182%,波動范圍在 0.014%~0.027%,精煉過程平均回磷為 0.008%;精煉爐離站平均硫為0.0031%。波動范圍為 0.002%~0.004%,精煉過程脫硫率為 85.4%,脫硫效果較好。

2)LF終渣堿度控制。終渣二元堿度平均4.54,波動范圍為 3.38~5.37,渣中 SiO2平均為 12.77%,波動范圍在 9.03%~15.87%,渣中 Al2O3平均為 20.16%,波動范圍為 18.13%~25.14%。此渣系比較合理,成分比較穩定,能滿足精煉的需要。

2.3 連鑄過程控制

連鑄實行全保護澆鑄,恒拉速組織生產,第 1、2流拉速為 2.3 m/min,第 3、4流拉速為 2.1 m/min。

1)中包鋼水過熱度控制。中包過熱度平均為25.6℃,在內控要求范圍 20℃~30℃之內。

2)酸溶鋁控制情況。LF離站 Als平均為 191×10-6,中包平均 Als平均為 167×10-6,連鑄到中包過程衰減 24×10-6。

2.4 過程 T[0]、[N]控制

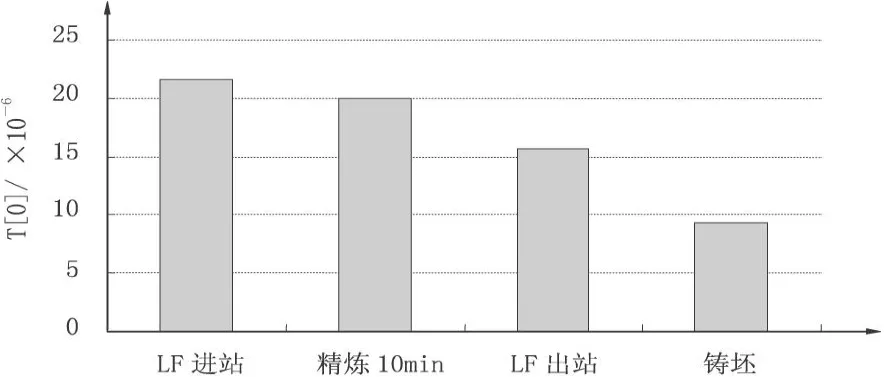

1)過程 T[0]控制情況 。LF、連鑄過程 T[0]控制情況,如圖 1所示。由圖 1可以看出,T[0]在精煉和連鑄過程是逐漸減低的。

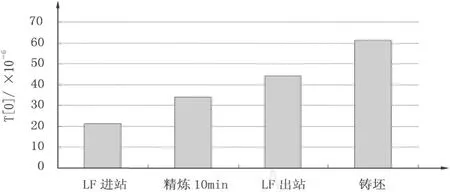

2)過程 [N]的變化。LF、連鑄過程 [N]的變化,如圖 2所示。由圖 2可以看出,整個生產過程都是在增氮的,精煉過程增氮 22.8×10-6,連鑄過程增氮 17.3×10-6。

圖1 過程 T[0]變化情況

圖2 過程[N]變化情況

3 質量控制

整個操作過程比較穩定,主要成分波動不大。碳平均為 0.40%,極差為 0.03%;硅平均為0.237%,極差為 0.03%;錳平均為 0.652%,極差為0.06%;鉻平均為 0.944%,極差為 0.05%,10爐全部進入內控范圍。

3.1 鋼坯及鋼材低倍質量

本次從不同的澆鑄時間和流次共取 51個低倍樣,從檢驗結果來看,時間前后與流次之間基本沒有差別。中心疏松≤2.0級,中心縮孔≤1.0級,非金屬夾雜≤0.5級。鋼材共取 5個低倍樣,中心疏松全為 0.5級,有針孔,定型偏析 1.0級。

3.2 鋼材高倍金相檢驗情況

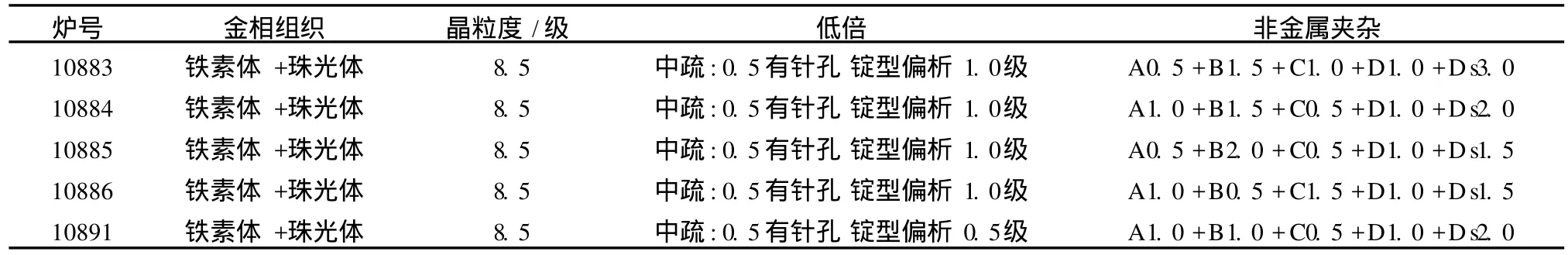

經 KOCKS軋機軋制成 Ф28 mm鋼材取樣,做高倍金相檢驗情況,見表 2。

由表 2可知,鋼材組織為鐵素體和珠光體組織,晶粒度為 8.5級,Ds類夾雜最大為 3.0級。

表2 鋼材高倍金相檢驗情況

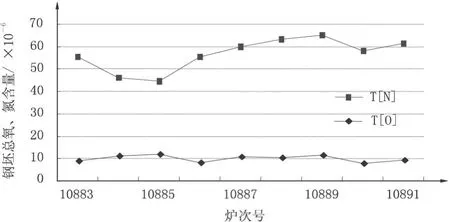

3.3 鋼坯總氧、氮含量情況

共取 9爐鋼坯樣,分前、中、后期。各爐次鋼坯平均總氧、氮含量如圖 3所示。

由圖 3可以看出,T[O]控制較低,平均為10.04×10-6,[N]平均為 56.5×10-6,多數爐次氧氮變化比較一致,說明保護不好氮氧同時增加。從鋼坯前、中、后看 T[O]變化為 10.25×10-6→10.62×10-6→9.63×10-6,[N]變化為 53.1×10-6→57.4×10-6→57.5×10-6,可以看出,鋼中氧化物夾雜在中包內不斷上浮。同時,后期鋼水在大包待的時間長,吸氣造成增氮。

圖3 各爐次鋼坯總氧、氮情況

4 結論

1)終點成分控制穩定,波動范圍較小,碳極差為 0.03%,硅極差為 0.03%;錳極差為 0.06%;鉻極差為0.05%;

2)LF精煉過程增氮 22.8×10-6,連鑄過程增氮 17.3×10-6。應加強過程控制,降低氮含量;

3)鋼坯 T[O]平均為 10.04×10-6,波動范圍為8.0×10-6~12.1×10-6;[N]平均為 56.5×10-6,波動范圍在 44.4×10-6~65.1×10-6;鋼材各種缺陷均≤1.0級,鋼材組織為鐵素體和珠光體組織,晶粒度 8.5級,滿足了用戶使用要求。

[1] 孟瑞英,張建設,張江玲,等.轉爐冶煉 40Cr生產圓鋼的實踐.河北冶金,2001,121(1):32-33.

PROCESS PRACTI CE OF 40Cr AT JI(YUAN)STEEL

Qin Fengting1Liu Zonghui2Wang Hongwei2Bai Ruijuan1LiBing2

(1.JiYuan vocational and Technical college; 2.JiYuan Iron&Steel Group Co.,Ltd)

The use of 60tLD→60tLF→ CC,with high-pull converter of carbon,silicon-calcium barium,Al-Fe composite deoxidation process,ControllingAls in steel0.010%~0.020%,and feeding calcium-silicon in end refiningperiod.The examination resultsof 10 heatsof the sheel show that the the process is stable,composition control is accurate;Aidding nitrogen 0.0022%atLF refining process,0.0017%nitrogen at CC process,The content of oxggen in steel products is 0.0010%,content of nitrogen is 0.0057%.steel organizations ferrite and pearlite,grain size 8.5,all testsmeet standards.

40Cr steel technological practice process flow ofLD-LF-CC

*

2010—1—8