汽車大梁鋼 510L加工開裂的原因分析

劉社牛 程永固 段 云

(安陽鋼鐵集團有限責任公司)

汽車大梁鋼 510L加工開裂的原因分析

劉社牛 程永固 段 云

(安陽鋼鐵集團有限責任公司)

對 510L復雜變形后開裂的原因進行了分析,得出開裂的主要原因是表面顯微組織混晶。并指出了精軋機架 F1和 F2的奧氏體部分再結晶區軋制是造成 510L混晶組織的主要原因。通過優化軋制工藝,提高了 F1和 F2的軋制溫度,將奧氏體的部分再結晶區軋制控制到下游機架,從而縮短了道次間隔時間,消除了混晶組織。

510L 加工開裂 混晶

0 前言

汽車大梁鋼 510L是熱軋汽車用鋼板中的代表產品,主要用于制造汽車縱梁、橫梁、加強梁、橋殼、保險桿等重要構件。510L在成型過程中要承受大的沖壓變形和高的沖擊載荷,能否經受較大的沖壓變形也是汽車大梁鋼內在質量的重要指標之一;對于變形比較復雜的構件,則對 510L的內在質量提出了更高的要求。如安鋼生產的 510L在用作卡車的油箱掛梁時,在橫折工序出現開裂,開裂比率超過了90%。筆者針對 510L復雜變形后開裂的現象,進行了深入的分析,并提出軋鋼工藝的優化措施,解決了510L加工開裂的問題,因而提高了安鋼 510L產品的實物質量。

1 510L開裂的原因分析

1.1 油箱掛梁的加工工藝

油箱掛梁與其它汽車大梁構件的加工工藝相比,更為復雜。其加工過程為:鋼卷開平→下料→縱向沖壓→橫向彎曲。這種加工工藝屬于一種復雜的沖壓變形工藝,尤其是在橫向彎曲工序,極易在邊部產生開裂,對汽車大梁鋼的韌性要求更高。

1.2 開裂的原因分析

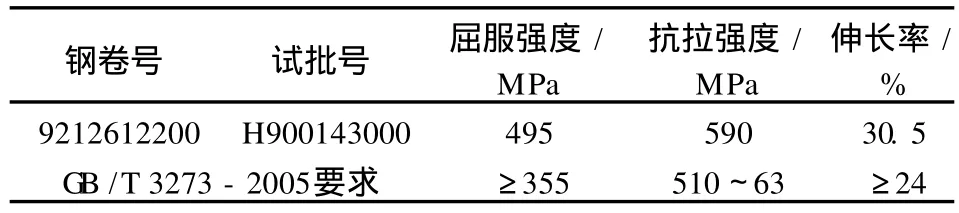

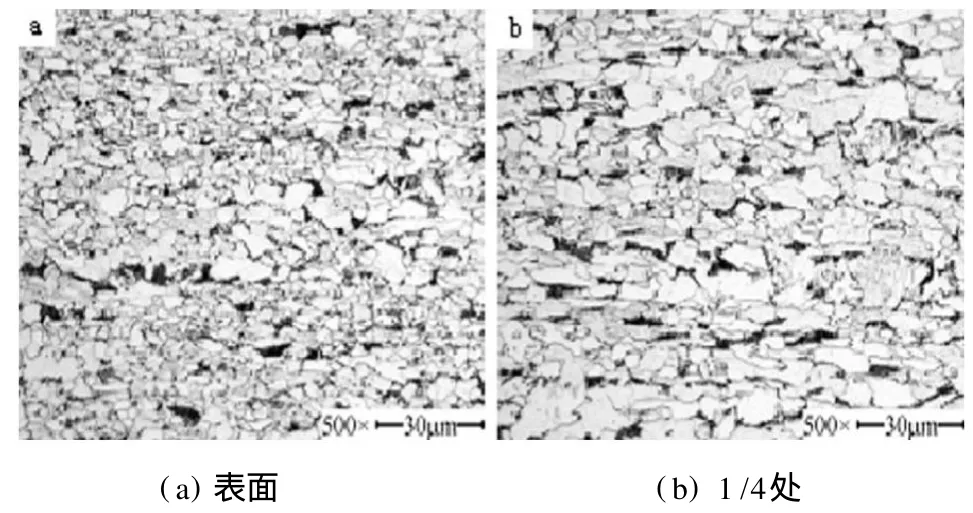

取原材料進行力學性能分析,并取斷口附近的試樣進行顯微組織分析。力學性能檢驗結果見表1,顯微組織如圖 1所示。

表1 510L的力學性能

圖1 510L的混晶組織

從表 1可以看出,510L原材料的各項力學性能均符合 GB/T 3273-2005的要求,但是由圖 1的顯微組織檢驗發現,鋼的表面層有明顯的混晶現象,粗大的晶粒尺寸約為 15μm,而細小的的晶粒尺寸在6μm左右。

由于混晶現象只出現在鋼的表層面,而且混晶層很薄,因此其對 510 L鋼強度的影響很小,但對加工的影響卻很大。根據 Hall-Patch公式,鋼的強度與晶粒尺寸 成線性關系,晶粒越細,強度越高。因此,在有混晶的鋼冷彎變形時,由于粗大的晶粒屈服強度低,首先產生屈服現象,位錯運動機制開動;但是細小的晶粒此時并未屈服,位錯滑移機制沒有開通,這時,位錯滑移到粗晶和細晶的晶界時,受到阻礙,這種變形的不協調造成了晶粒之間的應力集中加劇,使得粗晶粒提早產生裂紋,導致了材料的斷裂。

2 軋制工藝的優化

根據以上分析,混晶組織是導致 510L變形開裂的主要原因。安鋼的 510L采用少量 Nb微合金化的成分體系,Nb是強碳氮化物形成元素,在鋼中與碳、氮結合可形成 NbC~NbC0.87、Nb(CN)、NbN等中間相。Nb的碳氮化物在高溫下固溶和析出,形成細小顆粒,在軋制時可以釘扎奧氏體的晶界,阻止亞晶界的遷移,提高了奧氏體的再結晶溫度,擴大了奧氏體的未再結晶區,為控制軋制提供了良好的條件。但是,Nb微合金鋼在 950℃左右,存在部分再結晶區,在該區間軋制時容易產生混晶組織。

在連軋機組中,如果精軋入口溫度處于奧氏體的再結晶溫度區間,那么奧氏體的部分再結晶區軋制將不可避免。若精軋 F1和 F2的軋制溫度正處于奧氏體的部分再結晶溫度區間,這時軋制節奏較慢,極易使鋼出現了混晶組織。而且,隨后的道次將加劇由部分未再結晶而引起的混晶現象[1]。因此,成品保留了這些混晶組織。

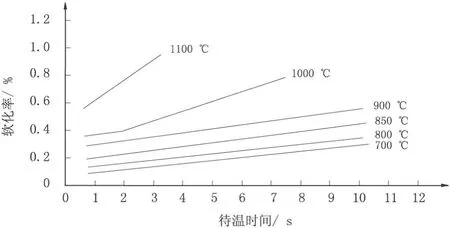

為了防止混晶,必須控制奧氏體的部分再結晶區軋制。如果降低 F1的軋制溫度至奧氏體的部分未再結晶區溫度以下,雖然能夠避免混晶,但同時降低了后道的軋制溫度,使軋制壓力大幅增加和板型控制困難。并且,降低終軋溫度,將使鋼的屈強比升高[2],對冷加工不利。研究表明,含 Nb鋼形變后再結晶過程存在一個孕育期,在孕育期,奧氏體晶粒只發生回復,不發生再結晶。孕育期的長短與形變溫度、變形量大小有關,形變溫度越低、形變量越小,孕育期越長[3]。圖 2為含 Nb鋼在 10%變形量條件下,奧氏體軟化率隨形變溫度、時間的變化曲線。圖中直線斜率的變化說明顯微組織由回復向再結晶轉變,對應的間隔時間即為該溫度下的奧氏體再結晶孕育期。因此,根據連軋機的生產特點,適當提高F1和 F2的變形溫度,將奧氏體的部分再結晶區軋制控制在下游機架,也可以避免混晶。

圖2 含Nb鋼變形奧氏體軟化示意圖

根據以上思路,將粗軋終軋溫度由 1040℃提高到 1060℃,精軋終軋溫度由 840℃提高到 880℃。工藝優化前后的精軋各機架工藝參數見表 2。

表2 不同軋制工藝的精軋機工藝參數

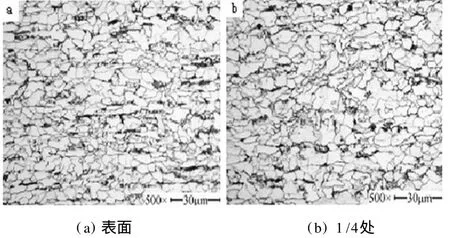

3 效果與檢驗

從表 3的溫度數據來看,奧氏體的部分再結晶區軋制由優化前的 F1和 F2機架,控制到優化后的F3和 F4機架,精軋機之間距離為 6 m,道次間的間隔時間由 8.2 s縮短到 2.2 s。圖 3為工藝優化后510L的顯微組織。由圖 3中可知,混晶組織得到了明顯的改善,用戶加工的情況良好,成型完好率接近了 100%。軋制工藝優化后,鋼的力學性能屈服強度略有下降,抗拉強度變化不大,屈強比平均降低了0.03%,各項指標均滿足 GB 3273-2005的要求。

圖3 工藝優化后 510L的顯微組織

4 結論

1)510L表面組織混晶對力學性能的影響不大,但在變形時,由于粗晶和細晶的不協調,造成了粗細晶粒間的應力集中加劇,使得粗晶粒提早產生裂紋,導致了材料的斷裂。

2)F1和 F2軋制溫度處于奧氏體的部分再結晶區是產生混晶的主要原因。通過工藝優化,提高F1和 F2的變形溫度,將奧氏體的部分再結晶區軋制控制在下游機架,縮短了軋制間隔時間,小于奧氏體再結晶的孕育時間,可以消除 510L的組織混晶現象。

[1] 宗云,趙莉萍,麻永林,等.X60在 CSP熱軋過程中的組織演變與混晶現象,上海金屬,2006,28(2):43-47.

[2] 劉社牛,巫寶振,王斌,等.控軋控冷工藝對 HP345屈強比影響的研究,河南冶金,2008,28(2):8-9.

[3] 王有銘,李曼云,韋光,等.鋼材的控制軋制和控制冷卻.北京:冶金工業出版社,1995:75-82.

ANALYSIS OF 510L AOTOMOBILE FRAM ESMAC HINING CRACK

Liu Sheniu Chen Yonggu Duan Yun

(Anyang Iron&Steel Group Co.,Ltd)

In this article,the main reason of machining crack after complex defor mation for 510L automobile frames was the mixed crystal ofmicrostructure on surface,and it pointed out that austenite which is rolled in the crystallization region of finishing stand F1 and F2 led to mixed crystal.Through optimizing rolling process,it raised rolling temperature,transferred the above austenite rolling to the downstream,shortened the pass interval and eliminated mixed crystal structure.

510L crack mixed crystal

*

聯系人:劉社牛,高級工程師,河南.安陽 (455004),安陽鋼鐵集團有限責任公司技術中心;

2010—10—11