中源化學綠色進行時

文/本刊記者李婉婷

中源化學綠色進行時

文/本刊記者李婉婷

臭氧層空洞、白色污染、酸雨和水體富營養化等環境事件都是化學工業惹的禍,以致于人們把化學工業當成了污染源,甚至談“化”色變。

化學工業污染引起了人們的高度重視,尤其是從20世紀90年代以來,全球范圍內逐漸倡導環境友好化工、清潔生產工藝等,化學工業的發展正朝著“綠色”努力。

在這股綠色浪潮中,河南中源化學股份有限公司對自己提出了更高的要求。近年來,“綠色化學、節能減排”已成了中源化學科技工作的中心。他們用科學發展觀的思想指導化學工業的發展,科研以環境友好、綠色化學、清潔生產工藝等思路進行研究和開發。

綠色化工的倡導者與實踐者

迄今為止,世界上僅有4個古天然堿礦,即美國綠河堿礦、土耳其貝巴扎勒堿礦和位于我國河南省東南部的桐柏縣安棚堿礦與吳城堿礦。就規模而言,我國的兩個堿礦僅次于美國綠河堿礦,位列第二、第三。

安棚堿礦的堿區面積為10.74平方公里,經過多年不斷地探索,已確定天然堿可采儲量約8765萬噸,遠景含量為1.6億噸,占全國天然堿儲量的90%以上。

中源化學公司創建于1998年,主要從事天然堿開采、加工及其堿類產品經營(純堿Na2CO3和小蘇打NaHCO3)。2009年,公司本部純堿年生產能力已達到110萬噸,小蘇打年生產能力20萬噸,初步形成了全國最大的天然堿生產基地和具有一定影響力的特色產業集群,成為國內最大的天然堿生產企業,主導產品暢銷華中、華南等19個省市,并出口日本、韓國及東南亞市場。

在激烈的市場競爭中,依托“中國天然堿之都”的河南中源化學股份有限公司,憑著無與倫比的資源優勢,具備了傲視群雄的條件。然而一期、二期項目存在的生產成本高、效益低等問題,在一定程度上制約了企業的發展。此時,“節能減排”已經不僅僅是倡導綠色化學的口號,更是關于一個企業未來發展的生命線。為此,公司跳出傳統的依賴資源開采銷售的發展方式,轉而以科技創新為主導,拉長產業鏈條,發展循環經濟,實現了經濟效益增長和發展方式的轉變。

汲取了一、二期項目建設時的經驗和教訓,融入發展綠色化工的理念,三期項目引進了14項世界先進技術,更加注重節能和環保。通過技術改造,獨創了一步法生產工藝,實現了對純堿資源的吃干榨凈,初步實現了“綠色化學”必備的廢物零排放。

在中源化學,綠色化工的理念已逐漸滲透到企業生產的每個環節。在化學工藝流程方面,公司依托多年試驗的基礎,開發新工藝,引進國外先進設備,節能減排效果明顯;在生產設備方面,公司于2008年開始對現有生產線進行節能技術改造,余熱利用、采鹵站無功補償、電機變頻改造等節能改造工程,使能量系統更加優化,實現節能折合標煤26 025噸;在廢物處理方面,利用堿加工裝置產生的母液、高鹽鹵水、液體堿礦鹵水等低品位資源加工成高品位小蘇打成品,實現變廢為寶,資源循環利用。

綠色的理念與綠色的行動,尊重資源與能源的同時,企業降低了生產成本,更實現了可持續發展。中源化學股份有限公司,已成為名副其實的“綠色化工”倡導者與實踐者。

科技創新助力節能減排

科技是第一生產力。在激烈的市場競爭中,科技創新就像一把利劍,可以使企業所向披靡。而一整套完善的科技研發體系,關系著企業的生存,關系著企業的未來發展。

2003年,中源化學公司依靠技術優勢,成立了技術中心,并于2009年被河南省科學技術廳認定為省級工程技術研究中心。該技術中心主要做天然堿礦資源開發利用技術的研發、節能減排高新技術的引進使用,為公司的節能改造、技改技措、循環經濟提供技術支撐。

公司依靠天然堿礦地面加工方面的技術優勢和天然堿礦地下開采方面的技術優勢,通過10年來的研究開發,目前已取得天然堿礦開發利用方面的50多項科技成果和12項技術專利。其中17項成果獲獎,幾乎囊括了中國天然堿業的全部專利和技術成果,并在純堿行業里得到推廣,主要技術擁有自主知識產權。

公司副總經理齊鐵新說:“通過技術改造,咱們擁有了十幾項專利技術,尤其是引進了美國的制堿工藝,獨創了一步法生產工藝,淘汰了落后的工藝,同時引進了循環經濟的生產概念,使所有的廢棄物得到了充分的利用。”

循環經濟不但可以為企業降低成本,還能創造新的價值。

對于發展循環經濟中源化學公司結合自身實際,進行了認真的思考和實踐探索,最大限度地做到了“兩降低一提高”,就是最大限度地降低資源開發中的成本,走節約型經濟之路;最大限度地降低資源開發對環境的污染和破壞,走生態經濟之路;最大限度地提高產品廢料的永續利用,走循環經濟之路。

在具體實踐中,加強技術創新,實現企業清潔生產。技術創新是淘汰落后生產方式,實現產業發展跨越升級和落實科學發展觀的必由之路。

公司的熱液溶采技術使天然堿礦石的回采率由25%提高到35%;濕分解碳化工藝使資源利用率由74%提高到92%……通過一系列新工藝、新技術的開發與應用,企業在純堿市場上的核心競爭力大大增強,科技創新帶來的經濟效益也悄然改變著這個資源型企業的發展方式。

一期200kt/a低鹽重質純堿擴建項目主要采用倍半堿工藝,不需要石灰苛化和碳化,避免了苛化泥污染環境的問題,也不需要單設濕分解塔,只通過一套具有濕分解功能的三效四體蒸發結晶器,同步完成高NaHCO3的部分分解、堿鹵的蒸發濃縮和倍半堿結晶,濕分解后含CO2的二次汽可作為下次蒸發的熱源,消除了苛化泥的污染,解決了CO2氣體對蒸發效率的影響,使天然堿得以大規模開發,該技術獲得了省級科技進步一等獎和化工部設計金獎。

2008年公司先后實施完成的一期、二期純堿回水熱能再利用改造項目,每小時可以節省熱能550萬千卡,每天折合節約煤量為40.12噸,每噸煤按420元計,每天平均可節省煤成本費用為16850.4元。

二期、三期裝置成功應用的濕分解工藝,為國內首創,達到了國際領先水平。該工藝的關鍵是將鹵水中的NaHCO3采用濕分解工藝進行預處理,然后進行四效錯流蒸發,于Ⅱ效蒸發結晶器中制得一水堿結晶,經分離煅燒制得重質純堿。該技術相比一期減少了一道水合工序,縮短生產環節的同時又節約了能源,提高了資源利用率,由此獲得行業科技進步二等獎。

實現產業鏈循環也是中源化學節能減排的有效法寶。受經濟危機影響,主要支柱產品的市場銷量有所下滑,中源化學股份有限公司不畏艱難,在困境中積極探索循環經濟之路,組織科研力量,重點加大對小蘇打精品的加工研究,在較短的時間內生產出適合市場需求的各種型號小蘇打產品,并迅速占領了市場,為企業帶來效益。而生產小蘇打的主要原料來自加工支柱產品產生的含堿廢液和二氧化碳廢氣,年可綜合利用含堿廢液480萬立方,綜合利用二氧化碳廢氣11萬噸,實現了較好的環境效益。通過對碳化塔、堿液脫色、精密過濾、CO2氣潔凈、小蘇打干燥等方面進行的技術改造,不僅提高了產品質量,而且很大程度上解決了工業發展與環境污染不和諧的矛盾。

從“變廢為寶”到“清潔生產”,資源利用“一體化”,使企業實現循環經濟。技術負責人稱:“小蘇打對企業效益起到很大作用,我們對開發下游產品也增強了信心。”

在小蘇打成品成功推出的同時,可降解塑料這些下游產品的開發也在有條不紊地進行。齊鐵新說:“我們目前正著力于把資源型企業變成高新技術產業,進一步開發下游產品并形成自己的品牌,把中國制造變成中國創造。”

在談到中源化學未來節能減排的目標時,科研負責人更是如數家珍:利用膜蒸餾技術濃縮天然堿鹵和碳化母液研發項目,研發成功并能應用于生產后,可對天然堿行業發展造成重要影響,綜合能耗降低20%;工藝數字模型研發和應用項目,運用可視化建模工具,自動生成專家系統診斷規則庫,相關診斷知識可實現自動獲取;冷凝水閉式回收技術的應用,實現年節標煤14 000噸;煤粉爐等離子無油點火技術的應用,實現年節柴油1 800噸;透平機功熱電聯產技術的應用,節電4180Kwh/h;在線流體糾偏方法的應用于冷卻水系統,能夠節電22%……一系列節能研發項目與技術引進項目正在這個企業有條不紊地進行。

打造百年企業,踐行社會責任

桐柏豐富的礦產資源是大自然的格外恩惠,而特色鮮明的盤古文化、佛教和道教文化、紅色革命文化和淮河文化更積淀出這方水土的厚重底蘊。也許正是這份自然恩惠與文化信仰的力量默默滋養著桐柏人的心靈,造就了他們自信友好追求天地和諧的人文精神。

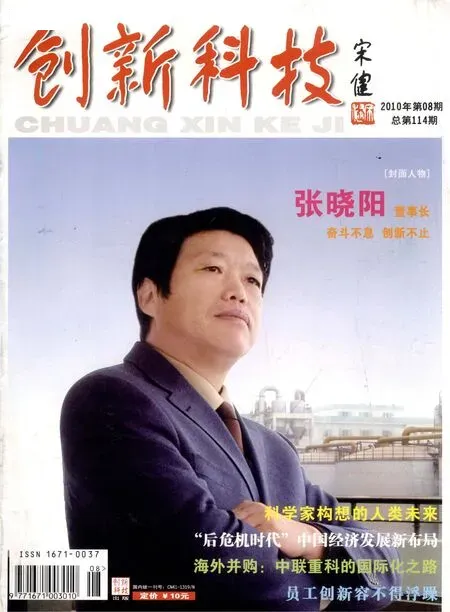

公司自成立以來,依據科技創新和研究開發,成功地實現了大規模開發天然堿、將資源優勢轉變為經濟優勢并帶動地域經濟的發展。公司管理能力不斷提高,建立起適應國際競爭的現代企業制度。隨著公司的發展壯大,技術創新和人才培養對公司發展的重要性日漸突顯,為此公司董事會制定了“引進吸收天然堿先進技術,加大天然堿科研開發力度,培養人才”的戰略部署。

近幾年以來,企業大勢招攬人才,以求在未來能夠更加健康、快速地發展。一批又一批青年科技人才被招致旗下,用熱情與青春為企業書寫著綠色發展之路。

談到企業的人才觀時,公司副總經理齊鐵新講得更多的是道家的辯證哲學和南陽的四大圣賢。“善為士者,不武;善戰者,不怒;善勝敵者,不與;善用人者,為之下。是謂不爭之德,是謂用人之力……”他笑著說:“我們從未給科研人員強制量化過科研指標任務,大膽放手給這批年輕人,技術的突破與創新自然會源源不斷。”這種觀點正和老子的在“無為”中實現“有為”如出一轍。這份信任與支持就是中源化學人才管理模式的核心,而這個團隊所凝聚的團結向上的力量使這個企業朝氣蓬勃,充滿力量。

在企業發展過程中,不斷完善自身的中源人不忘先賢之志,吸納了優秀傳統文化,努力繼承和發揚家鄉優秀的人文精神繼往開來,在打造和諧的百年企業之路上越走越遠。