西氣東輸中衛黃河隧道設計

向 勇

(中國石油工程設計有限公司西南分公司,四川成都 610017)

西氣東輸中衛黃河隧道設計

向 勇

(中國石油工程設計有限公司西南分公司,四川成都 610017)

中衛黃河隧道是西氣東輸能源戰略的咽喉工程之一,隧道內敷設西氣東輸中衛黃河跨越的備用管道和西氣東輸二線管道,隧道穿越幾條大地震斷裂帶,工程設計難度較大。文章在介紹了西氣東輸中衛黃河隧道工程地質、水文地質條件的基礎上,論述了隧道結構的設計、穿越管道的設計及其原則,總結了天然氣管道水下隧道工程設計的特點。

西氣東輸;黃河隧道;結構設計;管道設計

0 引言

西氣東輸中衛黃河隧道是根據中國石油的整體戰略部署,為保證西氣東輸管道中衛黃河跨越管段的運行安全而建設的,內部敷設備用保安管道和規劃的西氣東輸復線。由于西氣東輸管道在寧夏中衛通過黃河河段處于幾條大地震斷裂帶的影響區域,地質條件復雜,對隧道穿越施工的工期有較大的影響,于是該隧道提前于西氣東輸復線建設。

受西氣東輸管道宏觀路由和中衛段黃河上下游規劃影響,可供隧道選擇的穿越位置非常有限。在上游的大柳樹水利樞紐壩址至下游沙坡頭保護區的5 km范圍內,依次有F3、F7、F201、F8、F6等多條主地震斷裂帶和眾多次生斷裂帶,中衛黃河隧道在該復雜的地質條件下不可避免地要穿越地震斷裂帶。F7斷裂帶下盤為石炭系地層,巖層松軟,易透水,不適宜水下隧道穿越。其上盤為寒武系巖層,巖體相對致密,具備修建水下隧道的條件。經過對穿越位置、縱斷面結構型式的多方案技術、安全、經濟等方面綜合考慮,中衛黃河隧道穿越位置選在中衛黃河跨越上游約1 200 m處,設計隧道斷面從F7斷裂帶上盤的砂巖、板巖中通過,西岸斜巷、西岸馬頭門段穿越F7斷裂帶[1]。

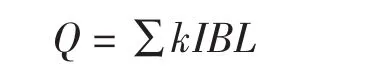

中衛黃河隧道平面投影為直線型,縱斷面采用 “斜巷 (西岸)+平巷+斜巷 (東岸)”型式,隧道水平長度約1 141 m,隧道總長為1 198 m。

1 工程地質條件

1.1 地質構造

隧址區受香山—天景山斷裂帶的影響,主要發育一些短軸背斜和向斜。在黃河右岸冰溝出露一褶皺,背斜軸部較窄,向斜軸部較寬。隧道穿越地段無較大規模褶皺,但由于巖層受構造變動,發育小規模褶皺和褶曲。

隧址區構造活動強烈,巖體中節理、裂隙很發育。根據地面綜合工程地質測繪和鉆孔巖芯觀察統計分析,隧道圍巖面裂隙率達80~120條/m2,以風化裂隙為主,多呈閉合狀,裂隙傾角多為80°~85°,節理、裂隙面較為平整,延伸展布長度0.1~1.2 m,張開度小,大多小于0.2 cm或閉合,個別大于0.5 cm,且多為泥質充填。

1.2 地形地貌

隧址區屬于低山、丘陵、河谷地貌。黃河右岸緊鄰香山北緣,地形起伏大,相對高差大于200 m。黃河左岸受黃河和長流水溝流水侵蝕以及騰格里沙漠南緣的活動沙丘覆蓋,地形相對平緩,呈現為丘陵地貌,相對高差小于100 m。隧道穿越段微地貌為右岸緊鄰香山北緣,地形起伏破碎,沖溝發育;左岸緊鄰騰格里沙漠南緣,發育多級階地,坡度相對較緩,階地臺面平緩。

1.3 地層巖性和特殊或放射性礦 (氣)體

隧道主要在寒武系香山群磨盤井組巖層中穿越。磨盤井組巖性主要為一套灰綠色中厚層狀淺海相碎屑巖沉積的細粒長石石英砂巖夾千枚狀板巖、絹云母化千枚巖。地層經區域動力變質,成巖較好,堅硬。砂巖呈塊狀風化,板巖和千枚巖呈片狀及碎屑狀風化。

據區域地質普查資料,寒武系香山群磨盤井組地層中不含瓦斯等有害氣體和放射性礦 (氣)體。由于斷裂和裂隙的貫通,隧道開挖過程中,可能出現下伏石炭系含煤地層中瓦斯穿層突出等情況。

1.4 地震烈度

根據中國地震烈度區劃圖,隧址區地震基本烈度屬于Ⅷ度。

2 水文地質條件

2.1 地下水

隧址區地下水補給、逕流、排泄受大氣降水、黃河地表水體、地層巖性和地貌條件及水文網切割深度控制。在隧道場地地區,地下水的補給形式有兩種:其一是來自大氣降水滲入補給;其二是黃河地表水體滲入補給。

2.2 隧道涌水量評價

隧道涌水量計算公式如下:

式中Q——隧道涌水量/(m3/d);

k——各段滲透系數/(m/d),參照地勘報告,取中間值0.068 m/d;

I——水力坡度,考慮隧道周圍全部進水,水力坡度取值為I=1;

B——隧道硐室滲水周長/m,考慮隧道硐室周圍10 m影響半徑內全部進水,隧道滲水周長按90 m計算;

L——各段圍巖長度/m,隧道水下長度按1 100 m計算。

按照上述公式,計算出隧道涌水量為6732m3/d。

當施工掘進過程中偶遇 “漏含水層” (補給天窗)時,將發生突發性大規模涌水,涌水量可能急劇增加。由于黃河地表水體之下河床為一層厚度約4~6 m的顆粒較細的粉細砂含水層。該含水層相對于下部較粗大的卵礫石含水層而言給水能力較低。下伏于該層以下的黃河隧道所在的基巖裂隙水含水層只能靠上部第四系粉細砂和卵礫石含水層越流補給。黃河河水與基巖裂隙水一般情況下沒有直接連通,地表黃河河水不能直接充沛地補給下部基巖裂隙水。

3 隧道結構設計

3.1 洞口設計

洞口設計采用 “無損進洞設計”,即盡量減少對洞口邊仰坡土體的擾動和開挖方量,降低對原有地形和植被的破壞,以確保施工和管道運營的安全。

由于隧道洞口基巖風化嚴重,圍巖相對較差,設計時考慮加強支護設計,洞口邊仰坡采用錨、噴、網聯合支護[2]。另外,洞口明暗交界處采用管棚、鋼支架等形式支護后再開挖。為保證洞口的整體受力,洞門端墻采用現澆鋼筋混凝土結構。中衛黃河隧道兩端洞口為斜巷向下開挖,在離洞門一定范圍外設計截水溝,截水溝與自然排水系統相結合,以利于排泄地表水和洞內抽排水。

隧道明洞部分施工完畢后,進行明洞頂部景觀設計,在明洞頂部覆土種植草皮,以避免流水沖刷洞口。

3.2 隧道類別的確定

根據荷載等效高度值、淺埋隧道分界深度、水文地質工程條件、施工方法等因素,綜合判定隧道埋藏形式。通過計算,深淺埋隧道分界深度為21.5 m。

隧道進口~k0+22 m段和隧道出口~k1+110 m段為淺埋隧道,其余地段屬于深埋隧道,亦即中衛黃河隧道大部分地段屬于深埋隧道。

3.3 斷面設計

隧道斷面設計本著安全可靠、經濟適用、結構合理、方便施工的原則進行。

隧道的縱斷面要考慮黃河西岸一級階地為砂卵石層,極易透水,為保證西岸斜巷避開砂卵石層影響,安全進入河床下完整基巖,也要考慮減小隧道斜巷的坡度和長度,為大直徑管道安裝施工創造條件。隧道洞口從灰溝出露巖壁處以傾角-25°、折算坡度為46.7%,長度310 m的斜巷進入黃河河床基巖。黃河河床下平巷長度為435 m,東岸斜巷傾角20°,折算坡度為36.3%,斜巷長度453 m,從冰溝南側無名溝出露基巖巖壁出洞。隧道縱斷面見圖1。

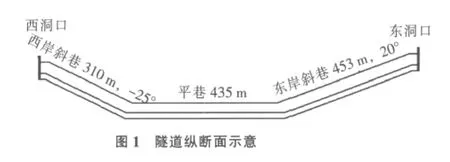

隧道的橫斷面尺寸應滿足管道安裝、檢修、各種安全間隙以及隧道施工等要求,并考慮隧址區處于Ⅷ度地震烈度帶,在保證管道安裝截面要求的同時,減小開挖寬度和硐室截面積,利于隧道硐室的穩定、安全。根據本工程要求安裝西氣東輸D 1 016 mm的備用輸氣管道 (管徑d1),并考慮預留西氣東輸規劃復線管道位置(西氣東輸復線按管徑D 1 420 mm (管徑d2)考慮),管道距邊墻的安裝空間 (w1)500 mm,檢修通道 (w2) 1000mm, 則w=d1+d2+w1+w2=1016+1420+500×2+1000=4436mm[3],確定隧道橫斷面凈寬為4500mm (取整)。

根據隧道內管道安裝的設計要求、D 1 420 mm管道安裝的機械高度,隧道斷面凈高不得低于2 050 mm,結合施工出渣、管道檢修、隧道凈空和襯砌結構圍巖受力的合理性,隧道斷面采用直墻圓拱形。隧道斷面凈高4 300 mm,其中直墻高2 250 mm,拱高2 050 mm。而隧道建成后,實際安裝的是管徑為D 1 219 mm的西氣東輸二線管道,見圖2。

3.4 圍巖分級

3.4.1 圍巖級別劃分依據

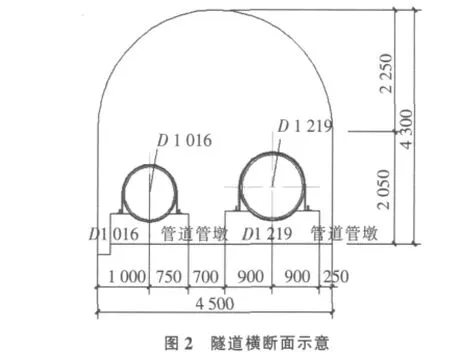

根據隧道圍巖分級標準、圍巖工程地質特征,包括硐室所處構造部位、頂板厚度、巖石質量指標RQD值、圍巖基本質量指標BQ值、巖石飽和極限抗壓強度 (RC)、巖體 (塊)彈性縱波速度(Vpm、Vpr)、巖體完整性指標 (KV)和巖體 (軟弱)結構面(褶皺、斷裂、層面、節理、裂隙)及其組合特征,以及巖層含水性和圍巖初始應力等,確定采用定性劃分和定量相結合的方法綜合評判圍巖級別。隧道圍巖的物理力學參數及其分級如表1所示。

表1 中衛黃河隧道圍巖物理力學參數

3.4.2 圍巖級別分段劃分

隧道主要在寒武系香山群磨盤井組淺變質灰綠色長石石英砂巖、千枚狀板巖和絹云母化千枚巖中穿越,隧道洞身地段位于主干斷裂的影響帶內,發育次級小斷裂和層間錯動,巖體中節理、裂隙發育,按照圍巖級別劃分依據進行圍巖級別分段劃分。隧道圍巖級別劃分為Ⅳ~Ⅴ級。在隧道總長度1 198 m中,Ⅳ級圍巖長度919 m,占總長度的77%;Ⅴ級圍巖長度279 m,占總長度的23%。

3.4.2.1 k0(隧道進口)~k0+183.6 m

該段位于隧道進口段,水平長度183.6m,斜長202m。隧道埋深較淺,圍巖中發育次級小斷裂和層間錯動,巖體極破碎~破碎,圍巖級別為Ⅴ級。

3.4.2.2 k0+183.6 m~k1+070.3 m

該段位于隧道中段,水平長度886.70 m,斜長919 m。隧道埋深較深,圍巖受構造作用相對洞口段減弱,巖體破碎~較破碎,局部地段較完整,圍巖級別為Ⅳ級。

3.4.2.3 k1+070.3 m~k1+141.4 m (隧道出口)

該段位于隧道出口段,水平長度71.10 m,斜長77 m。隧道埋深較淺,圍巖中發育次級小斷裂和層間錯動,巖體極破碎~破碎,圍巖級別為Ⅴ級。

3.5 襯砌設計

由于本隧道為巖質隧道,隧道施工遵循新奧法(NATM)原則,采用鉆爆法進行施工,盡量利用圍巖的自承能力。根據隧道受力特征,綜合考慮隧道圍巖地質特征、硐室穩定狀態、施工中對圍巖改變的影響、以及工程的重要性和服務年限長等因素,確定采用工程類比法確定襯砌結構,并對其結構進行內力和強度的計算和校核。結構內力計算采用理正軟件,隧道襯砌計算分別采用平面有限元地層—結構模式和荷載結構模式。地層結構模式主要用于計算開挖后圍巖的變形和應力狀態;荷載結構模式主要用于計算襯砌結構的內力,配筋按概率極限狀態法的設計計算。

中衛黃河隧道地處Ⅷ度地震烈度區,又是水下隧道,主要穿越砂巖、板巖和千枚巖,其中的千枚巖開挖后遇空氣風化,遇水軟化,因此設計要求爆破后先噴射5cm厚混凝土封閉巖面,再進行出渣作業。

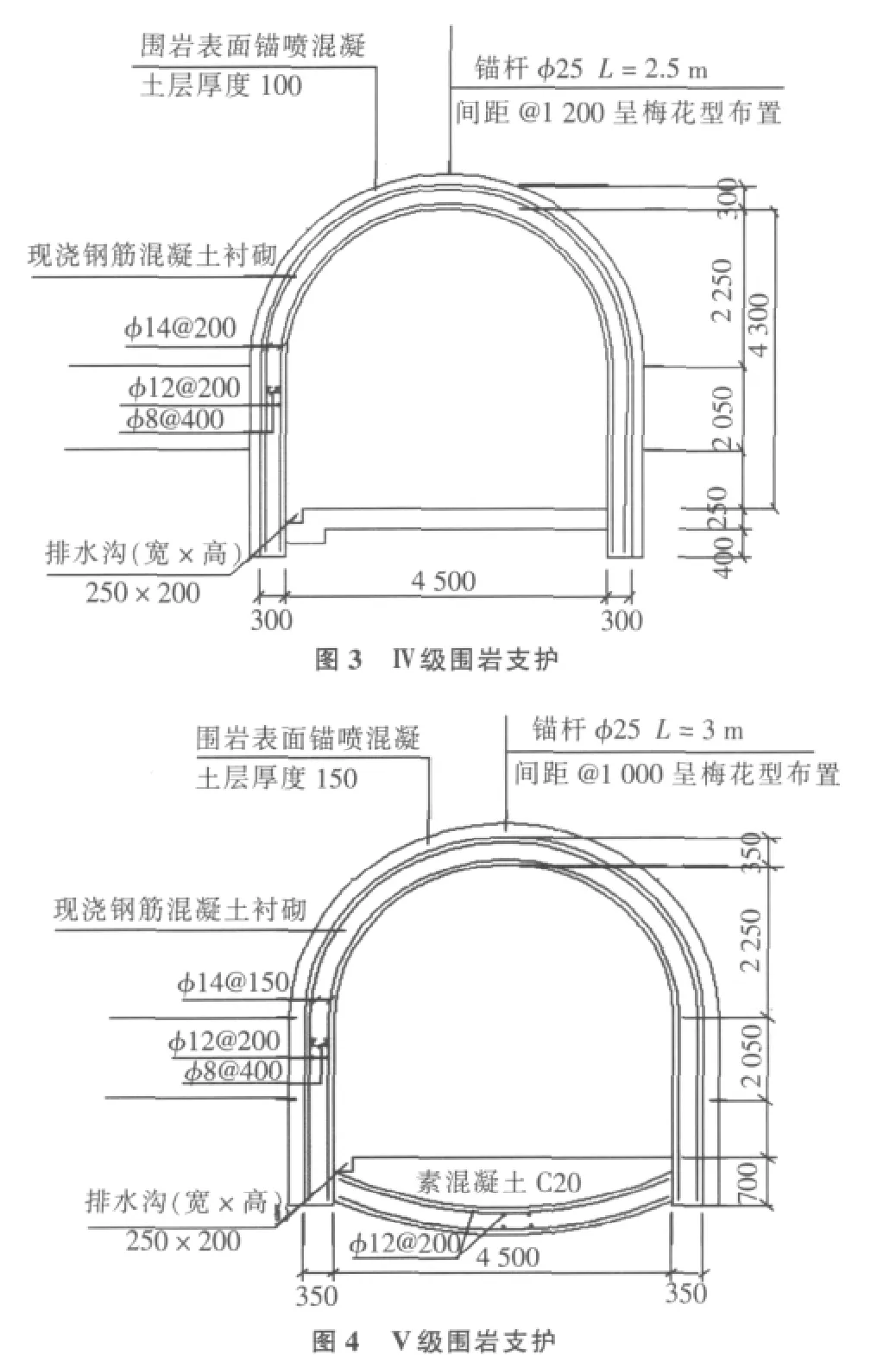

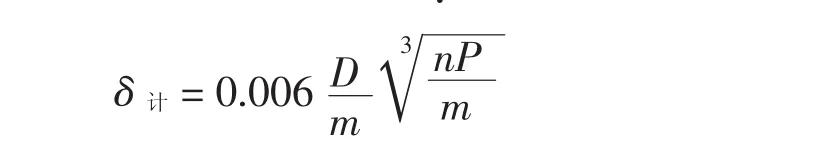

隧道的圍巖為Ⅳ級、Ⅴ級,支護結構采用錨噴混凝土初期支護和現澆混凝土二次襯砌相結合的復合式襯砌形式[2,4]。開挖后及時初支,緊跟二襯,二襯與掌子面的距離不得大于50 m(約為10倍開挖橫斷面尺寸)。襯砌斷面示意見圖3、圖4。

3.5.1 初支

對Ⅳ級圍巖,采用C20錨噴混凝土,厚度為100 mm,以封閉圍巖和確保施工安全,設置φ 25 mm水泥砂漿錨桿,長度為2.5 m@1.2 m×1.2 m,以加固圍巖,梅花型布置,掛φ6 mm鋼筋網@250 mm×250 mm,在圍巖條件較差地段采用格柵鋼架作為初期支護。

對Ⅴ級圍巖,采用C20錨噴混凝土,厚度為150 mm,設置φ25 mm水泥砂漿錨桿,長度3 m@1 m×1 m,梅花型布置,掛φ6 mm鋼筋網@200 mm×200 mm。

中衛黃河隧道是水下巖質隧道,系統錨桿與圍巖的緊密結合極為重要,設計采用水泥砂漿錨桿,鉆孔插入錨桿后,應保證壓漿的壓力和施工質量,使得水泥漿液能密實地充填錨桿孔周邊裂隙。當采用格柵鋼架時,需設置縱向鋼筋或型鋼連接,且每組格柵鋼架不少于3榀,鋼架腳部應設置鎖腳錨桿,系統錨桿和格柵鋼架焊接,以成為剛度較好的空間結構體系。

應進行2~3次混凝土噴射作業,以達到設計厚度,混凝土中增加適量的早強劑,利于噴射混凝土與巖面結合。

3.5.2 二次襯砌

平巷及斜巷Ⅳ級圍巖襯砌采用C25現澆鋼筋混凝土,厚300 mm。底板現澆C20素混凝土,厚250 mm。底板鋪底時為便于排水,底板向水溝一側設1%坡度。

東、西兩岸斜巷為Ⅴ級圍巖,仰拱、墻、拱頂現澆C25鋼筋混凝土,厚350 mm。仰拱與底板間用C20素混凝土填實。斜巷每隔20 m設壁座。斜井落平點與平巷相交處設馬頭門,馬頭門襯砌厚300 mm的C25鋼筋混凝土,底板現澆C20素混凝土,厚250 mm。在斜巷每隔30 m和在圍巖級別變化處設一變形縫。

洞口段圍巖,仰拱、墻、拱頂采用C25鋼筋混凝土現澆,厚400 mm;仰拱與底板間用C20素混凝土填實。

由于該隧道為水下隧道,因此襯砌背后應全斷面壓注水泥漿,在襯砌混凝土強度達70%以上后方可拆模,并在噴射混凝土與模筑混凝土之間采用M15水泥砂漿進行壓漿,以達到襯砌結構與圍巖之間的緊密結合。

3.6 防排水設計

隧道防排水應采取 “防、排、堵、截相結合,因地制宜,綜合治理”的原則。隧道防排水可按照洞內與洞外防排水相結合的方式進行。

洞內防水措施:超前探水、高壓注漿,小導管周邊注漿。隧道施工中以TSP203超前地質預報系統和紅外線探水為主,對可疑地段輔以地質鉆孔進行超前探水。遇到有水時,應進行堵水后方可掘進,注漿堵水漿液可為水泥漿單液或水泥、水玻璃雙液[5]。

洞內排水措施:隧道施工是從兩端斜巷開口,向下開挖,平巷的坡度呈中間高兩邊低的 “人字坡”,在兩端馬頭門處均應設置水倉,通過水泵將積水抽至洞外。

施工時應準備最大涌水量的抽排水設備,若隧道出現大量涌水時,應迅速撤離坑道內作業人員,轉移設備,保證人員安全,并及時排水,注漿堵水。

3.7 棄渣場

中衛黃河隧道的進、出洞口各設一個棄渣場,棄渣場均位于距離隧道洞口不遠的荒溝內。渣場先砌筑擋墻再堆渣,棄渣完成后覆土造田或種植樹木,綠化環境,保持水土。

4 管道設計

4.1 管徑及材質確定

西氣東輸備用線輸送氣質與原管道輸送介質相同,均為凈化氣,設計壓力10MPa,兩端分別與西氣東輸干線相連,管徑與原管道相同,均為D 1 016 mm,材質為X70。西氣東輸二線管徑為D 1 219 mm,材質為X80。西氣東輸一線中衛黃河跨越備用管道規格D 1 016 mm×26.2 mm,材質X70,設計壓力為10 MPa;西氣東輸二線管道規格D1219mm×26.4mm,材質X80,設計壓力為12MPa。

4.2 水壓下的穩定性校核

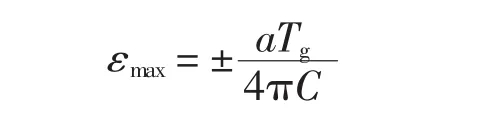

鑒于中衛黃河隧道處于高地震烈度區,為保證管道在隧道內的運行安全,設計考慮隧道建成后充水穩管。黃河隧道底板與上部黃河的高差約100 m,在高洪水位情況下,管道將承受較大外壓,按鐵木辛柯公式進行外壓失穩校核,導出外壓失穩壁厚計算公式:

式中δ計——外壓失穩壁厚/cm;

D——平均直徑/cm;

m——工作條件系數,取0.65;

n——超載系數,取1.1;

P——壓力/×0.1 MPa。

經計算,在120m水深的情況下,δ計=2.49cm。外壓下不產生失穩的要求為壁厚δ≥δ計,設計所取壁厚26.2 mm能滿足外壓下不失穩條件。

地震波引起的管道最大軸向應變為:

式中a——設計地震動峰值加速度/(m/s2),取

1.96;

Tg——地震動反應譜特征周期/s,取0.3;

C——場地剪切波速/(m/s),取500。

計算得:εmax=±9.36×10-5

由計算可知:εmax+ε>0,ε為操作條件下荷載引起的軸向應變,因此地震波下管道軸向組合應變為拉應變, 滿足εmax+ε=4.767×10-4<[εt]v=9×10-3, [εt]v為管道抗震動的軸向容許應變。

從計算分析可知,本工程由地震波引起的管道最大軸向應變與操作條件下荷載引起的軸向應變的組合不大于管道抗震動的軸向容許應變,滿足抗震規范的要求。

西氣東輸二線管道計算方式同上,其過河管道為D1219mm×26.4mm,熱煨彎頭壁厚33.1mm。

4.3 管道布置

隧道內管道置于支墩上,用管卡固定,支墩間距18 m。支墩上布置管卡,固定隧道內管道。管卡、錨栓、墊板均采用同種材質的不銹鋼鋼材,可有效消除電位差,減小管卡腐蝕。

在支墩上進行管道焊接,每個支墩設置兩根不銹鋼管卡。單個支墩的雙管卡設計,在保證管道抗浮和穩管安全的基礎上,減小了支墩混凝土和錨桿的施工難度,加快了建設工期。管道安裝完成后,西氣東輸二線通氣,跨越備用管道內置氮氣,兩端封閉,需要時與西氣東輸干線連接。隧道襯砌壁滲水,逐步充滿隧道。

5 結束語

從西氣東輸中衛黃河隧道的建設中,可總結出以下幾點設計經驗:

(1) 鑒于大型穿越工程對長輸管道的工期控制,控制性工程可先于線路工程開建,可有效地減輕控制性工程帶來的工期壓力。

(2)4.5 m×4.3 m凈空尺寸的中衛黃河隧道,是國內天然氣管道穿越斷面最大的隧道和穿越黃河的最大斷面的水下鉆爆隧道。設計中對初支的噴射混凝土開挖后即封閉巖面,出渣后二襯補噴 (“及時分次初噴、緊跟二襯”)的做法,既達到了快速封閉掌子面的設計要求,也降低了噴射混凝土的回彈損失,節約了成本。現澆鋼筋混凝土二次襯砌緊跟開挖,與掌子面保持50 m的距離,不僅能平行施工,也能保證二襯結構的安全,節約了時間。

(3)中衛黃河隧道內采用平行敷設西氣東輸一線備用管道和西氣東輸二線管道,是國內首次在水下隧道穿越中敷設兩根大口徑高壓輸氣管道,隧道內管道采用單支墩雙管卡設計,減小了支墩數量,對節省管道安裝投資和工期起到了積極的作用。

(4)水下隧道地質條件復雜,應用先進的TSP203超前地質預報系統后,對可疑不良的地質地段輔以地質鉆孔預報,可有效地提高超前地質預報的距離和準確率,減少了超前探孔對隧道平行施工的影響,節省了投資和工期。

(5) 隧道棄渣場通過 “先擋后棄、整平復耕”,綠化了渣場環境,增加了良田,該做法為以后隧道工程的渣場與環境的協調提供了有益的參考。

[1]楊成剛,胡川,楊守聰.中衛黃河隧道選址[J].天然氣與石油,2009,27(3):45-48.

[2]JTG D70-2004,公路隧道設計規范[S].

[3]周曉軍,吳克信,鄭書進.西氣東輸靖邊至臨汾段隧道工程的設計與施工[J].現代隧道技術,2003,40(4):25-34.

[4]JTJ042-1994,公路隧道施工技術規范[S].

[5]關寶樹.隧道施工要點集[M].北京:人民交通出版社,2003.

Design of Zhongwei Yellow River Tunnel in West-East Pipeline Project

XIANG Yong(Northwest Company of China Petroleum Engineering Co.,Ltd.,Chengdu 610017,China)

As one “throat project” in west to east gas transportation energy strategy, Zhongwei Yellow River Tunnel has a part of backup pipeline of West to East Gas Pipeline and a part of Second West to East Gas Pipeline laid within it for the river crossing.The tunnel passes several large seismic fracture zones,which increases difficulty of the engineering design.The engineering geology and hydrogeololgy conditions of the tunnel are introduced and the tunnel structural design and the pipeline design philosophy are discussed,the engineering design characteristics of the underwater tunnel are summarized.

west to east gas transportation;the Yellow River Tunnel;structural design;pipeline design

TE973.4

B

1001-2206(2011)03-0051-06

向 勇 (1981-),男,四川石棉人,工程師,2003年畢業于西南科技大學土木工程專業,現主要從事油氣管道隧道結構設計工作。

2010-10-12