大口徑涂料法水冷金屬型離心鑄管機的設計

習 杰(新興河北工程技術有限公司,河北邯鄲市 056017)

大口徑涂料法水冷金屬型離心鑄管機的設計

習 杰(新興河北工程技術有限公司,河北邯鄲市 056017)

主要介紹了DN1000mm以上大口徑球墨鑄鐵管采用涂料法水冷金屬型工藝生產時,離心鑄管機的設計原理及方法。

球墨鑄鐵管;熱模法;水冷金屬型;涂料法;離心鑄管機

球墨鑄鐵管的生產工藝通常有兩種方法:熱模法和水冷金屬型。傳統大口徑球墨鑄鐵管的生產工藝一般采用熱模法。采用熱模法生產球墨鑄鐵管,鑄鐵管產品直徑不受限制,既適于生產小直徑鑄鐵管,也適用于生產DN1000mm以上的球墨鑄鐵管,但其不足之處是生產采用半自動化控制,生產節奏較慢,鑄造的球墨鑄鐵管外表質量較差,內壁容易出現龜紋,同時鑄態球墨鑄鐵管的伸長率較退火球墨鑄鐵管低,一般為5%左右。水冷金屬型離心鑄造工藝一般均采用自動控制,生產過程的自動化水平高,單機生產率高,適用于成批大量生產的中小直徑球墨鑄鐵管,這種工藝方法生產的鑄管表面質量高,內部缺陷少,其缺點是離心機結構較復雜,造價較高,鑄型(管模)壽命短,一般使用次數為3000~5000支。

鑒于兩種工藝方法各自的優缺點,我們在確定DN1000~1400mm離心鑄造機設計方案時,進行了充分的研究論證,在原有離心鑄造裝備和多年生產經驗的基礎上進行大膽嘗試,采用了兩種工藝原理相結合的方法,揚長避短,最終設計出新型工藝的大口徑水冷金屬型離心鑄管機,并成功投入生產使用。

1 概述

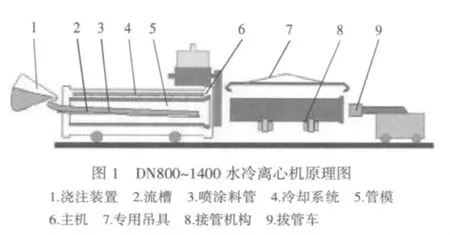

DN1000~1400mm離心鑄管機采用了涂料法水冷金屬型工藝(半水冷半熱模法)。工作原理與中、小口徑水冷金屬型離心鑄管機基本相似,但在工藝及裝備上有重大突破和創新:生產工藝上,在澆注前采用了熱模法的噴涂料工藝,從而有效延長了管模使用壽命;在鑄造裝備上,改變了傳統的承口支承機構,在保證鑄鐵管模旋轉精度的基礎上,降低了生產成本,同時,更便于更換不同規格管模;另外,為防止生產出的大口徑鑄鐵管變形的問題,在出管時采用了雙向托輪接管的機構設計;在工藝布局上,由于解決了大口徑鑄鐵管的變形問題,在工位的選擇上采用了占地小、布置緊湊、生產節奏快的二工位布局。

DN1000~1400mm離心鑄管機的工藝流程為:噴涂料—澆注—拔管—接管—專用吊具運管至無驅動軌道。裝備主體包括澆注裝置、離心主機、拔管車、接管機構四大部分,實現了從澆注到運管的連續快節奏生產。

2 工藝及裝備簡介

大口徑離心鑄管機裝備(≥DN1000mm)的設計具有以下幾方面的難點:

(1)如何提高工作效率;

(2)如何防止大口徑鑄管橢圓變形;

(3)如何提高管模壽命,從而降低生產成本;

(4)降低設備制造成本。

為解決這幾方面的問題,我們深入生產現場,并進行了跟蹤試驗,同時進行了大量周密、詳謹的計算。首先為解決工作效率的問題,在此次設計中采用了二工位的水冷金屬型整體布局;為了提高管模壽命,采用了在管模內噴涂保護性涂料的工藝;為防止鑄管變形,在結構設計中保證了鑄鐵管始終處于旋轉冷卻狀態;為降低設備制造成本,在承口的關鍵部位進行了技術創新。

2.1 整機二工位布局

傳統的中口徑(DN700~1000mm)水冷金屬型離心鑄管機都采用三工位布置,即澆注、主機行走、拔管各占一個工位,其目的是防止各工位在生產節拍間的互相干涉,但缺陷是占地空間較大(≥三倍鑄鐵管長),生產效率較低(為防變形,鑄管必須旋轉冷卻,較長時間占用拔管工位)。此次設計采用了二工位布局來彌補以上缺陷。

2.2 噴涂料工藝

因為水冷金屬型工藝在澆注瞬間管模內壁溫度可能達到800~900℃,而外壁溫度與冷卻水溫度相當;加上生產效率高,管模斷面上將承受很大的熱應力,造成管模壽命低。為彌補這一缺陷,DN1000~1400mm離心鑄管機增添了噴涂料工藝,在不影響鑄鐵管外觀質量的情況下,可有效的起到保護管模的作用。

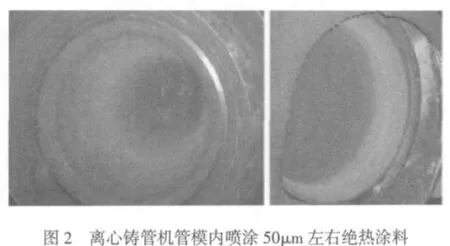

離心鑄管機拔管后,管模溫度達到150℃左右時,管模高速旋轉,啟動高壓無氣噴涂機,打開自動噴槍進行噴涂,離心機勻速行走,管模內噴涂50μm左右絕熱涂料(見圖2),然后進行澆注。

該工藝的技術要點在于涂料,由于該工藝管模溫度(150℃左右)比熱模法(200~300℃)低,為了確保球鐵管外表面不出氣體缺陷,對涂料配制及噴涂工藝作以下調整:

(1)耐火骨料用膨脹珍珠巖,有以下幾點益處:①同樣粘度情況下,加水量減少,膨脹珍珠巖比硅藻土吸水性小;②涂料懸浮性提高,膨脹珍珠巖的容重比硅藻土小;③膨脹珍珠巖涂層發氣量比硅藻土涂層小。

(2)添加涂料減水劑以降低加水量。

(3)噴涂采用高壓無氣噴涂,其優點如下:①霧化效果良好,涂層表面光潔;②涂料飛揚大大減小,降低有氣噴涂對環境的污染;③噴涂量較大,減少噴涂次數,從而降低噴涂對生產的影響;④噴涂過程易控制,受其他因素影響較小。

2.3 防止鑄鐵管橢圓變形機構

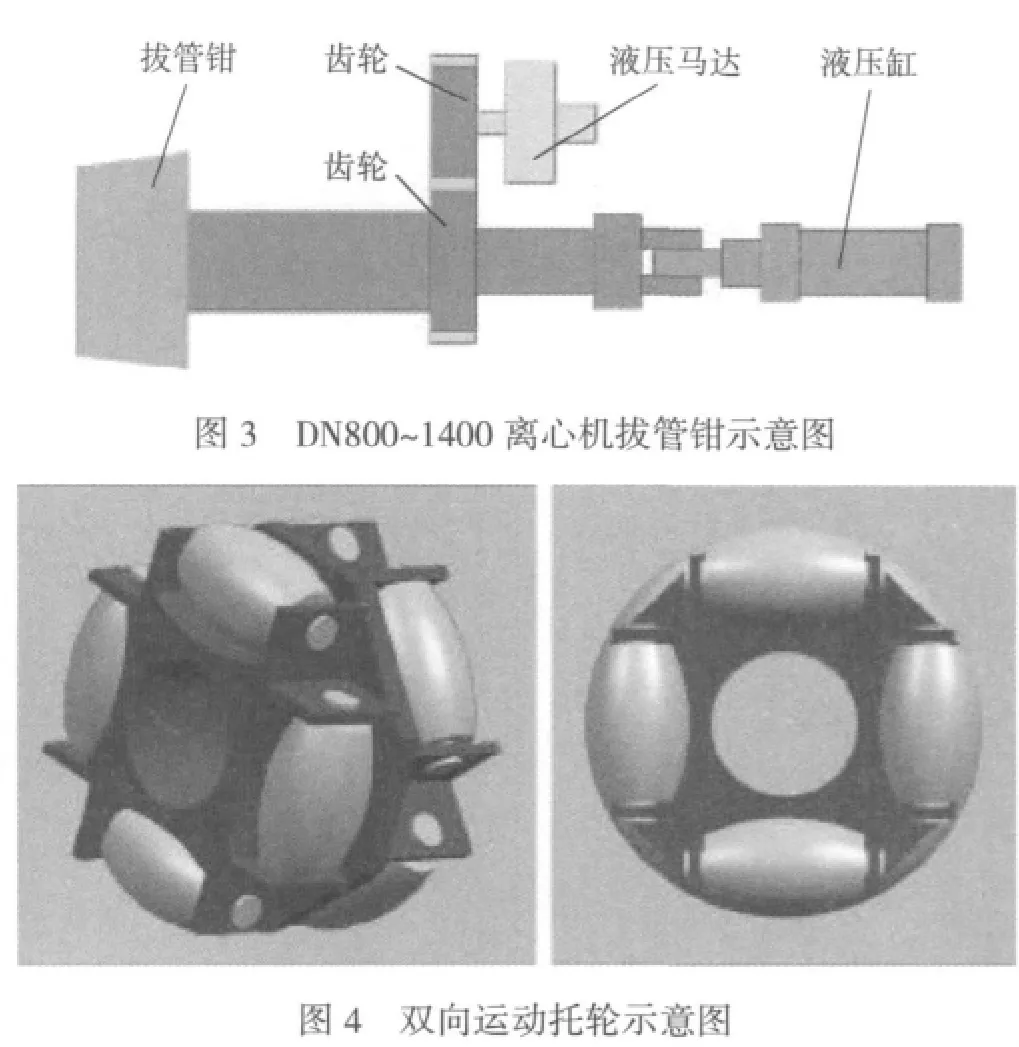

生產大口徑鑄鐵管,為防止熱態變形,要求鑄鐵管從拔離管模開始一直要處于旋轉冷卻狀態。在此次設計中,拔管鉗設計為旋轉式(圖3),在接管機構上設計了雙向運動托輪(使鑄管在前進過程中可做旋轉運動),見圖4,保證了鑄鐵管在拔出管模后,仍然處于旋轉狀態,不會橢圓變形。

2.4 新型的承口支承結構

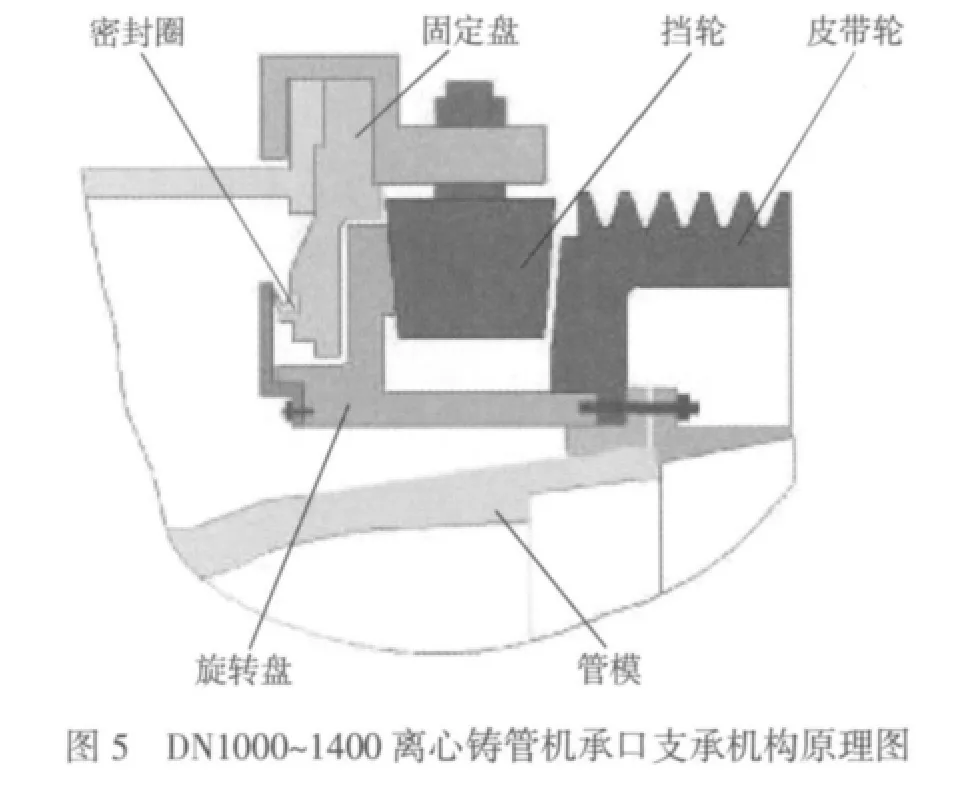

傳統中、小口徑水冷金屬型離心鑄管機承口為球軸承定位設計,DN1400離心機承口直徑尺寸達到2500mm以上,若采用傳統結構設計則在軸承制造、定貨、維修等方面都有一定困難,裝備制造成本將大幅度增加。DN1000~1400離心鑄管機采用了擋輪軸向定位、托輪及壓輪徑向定位的機構型式,即保證了管模的旋轉精度,又降低裝備的制造成本,簡化的承口支承結構更便于調整規格和維修。

3 結束語

DN1000~1400涂料法水冷金屬型離心鑄管機的設計,打破了離心鑄管機設計的傳統工藝思路,對新型裝備技術進行了大膽有效的嘗試,并通過了生產實踐的考驗,投入使用后,產品合格率達到95%以上,生產效率達到8~12支/小時,它的設計成功是該行業自主研發的良好范例,為提高國內球墨鑄鐵管裝備的整體技術水平起到良好推動作用,同時達到了國外相關技術的同等水平。

[1]范英俊.離心球墨鑄鐵管工藝及裝備.北京:中國科學技術出版社,

Design of Centrifugal Casting M achine for Pipe of Large Scale S.G.Ductile Cast Iron

XI Jie

(Xinxing Hebei Engineering Technology Co.Ltd.,Handan 056017,Hebei China)

Design p rincip le and method of centrifugal casting machine for p roduction of p ipe of large scale s.g.ductile cast iron w ith DN1000mm and above by coated water cooled d ie centrifugal casting have been mainly introduced.

S.G.ductile cast iron p ipe;Heat die;Water cooled d ie;coated

TG233.3;

A;

1006-9658(2011)02-3

2010-12-16

2010-191

習杰(1973-),女,高級工程師,長期從事離心球墨鑄鐵管裝備的設計與研究,新裝備研發,鑄鐵管及管件標準化