提高水泥質量改善水泥與外加劑相容性

楊 志

提高水泥質量改善水泥與外加劑相容性

Improve the Compatibility between Cement and Additives and Cement Quality

楊 志

簡述了水泥礦物成分、混合材品種和摻入量、含堿量、水泥溫度及儲存時間、水泥顆粒形狀及配級、石膏形態及摻量對水泥與外加劑適應性的影響,提高水泥與外加劑相容性,水泥配料上應控制A1203、C3S含量在適當范圍,使用天然二水石膏作為水泥調凝劑,復摻混合材(礦渣、粉煤灰、石灰石等優質混合材),降低水泥中可溶堿的含量,降低出窯熟料及出廠水泥溫度,控制水泥顆粒分布及顆粒形狀。

相容性;礦物成分;混合材品種和摻入量;含堿量;水泥溫度及儲存時間;水泥顆粒形狀及級配

預拌混凝土是現代建筑工程結構最重要的材料之一,外加劑在混凝土中的運用極大提升了預拌混凝土性能,然而有時水泥與外加劑會存在不相適應性,從而導致混凝土流動性差,坍落度經時損失大,有時甚至在運輸途中發生凝固,影響了混凝土的施工性能。預拌混凝土質量受到材料質量、計量、配合比等諸多因素的影響,水泥作為主要的膠凝材料,其品質指標對混凝土的性能有重要影響。本文著重探討水泥礦物成分、混合材品種和摻入量、含堿量、水泥溫度及儲存時間、水泥顆粒形狀及配級、石膏形態及摻量等對水泥與外加劑適應性的影響。

1 水泥礦物成分影響

水泥礦物成分主要是C3A、C3S、C2S、C4AF,這幾種成分的化學反應速度為 C3A>C3S>C2S>C4AF,而且 C3A和C3S對外加劑的吸附速度也最快,這兩項是影響水泥對外加劑相容性的主要因素,C3A、C3S含量高的水泥,其標準稠度用水量上升,當C3A含量上升1%,水泥標準稠度用水量也增加1%,而混凝土用水量相應提高6~7kg/m3。一般當C3A含量在4%~7%,C3S含量在50%~55%之間時,用二水石膏配制的水泥,對各種外加劑的相容性一般都較好。反之若水泥中C3A含量高,而調凝劑石膏用量仍按常規3%~5%時,無論是普通減水劑還是萘系高效減水劑,乃至當今最好的聚酸系高效減水劑,都會出現水泥與外加劑不相容的情況。

水泥企業在配料方案上,應避免為了提高早期強度提高鋁氧率,要適當降低Al2O3含量,同時從根本上保持配煤的穩定性和準確性,保持穩定的燒成溫度,加強煅燒操作,要讓物料在燒成帶停留足夠時間,物料反應充分,促進礦物晶體發育完整,減少熟料中C3A的形成。

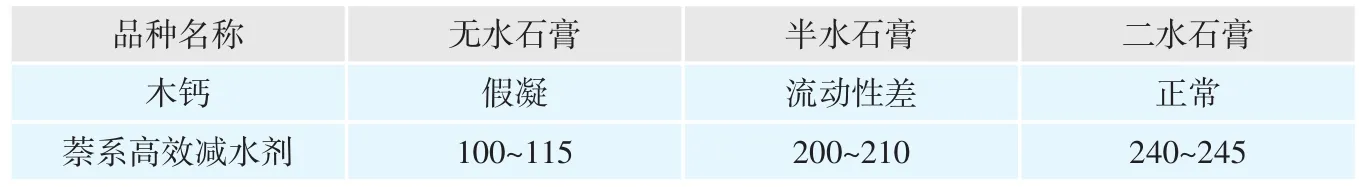

2 水泥中石膏形態及摻量對減水劑的影響

一般水泥生產過程中需加入3%~5%的天然二水石膏CaSO4·2H2O作為調凝劑,但有些水泥廠為了降低成本,采用無水石膏(即硬石膏CaSO4)或者二水石膏和無水石膏的混合物。半水石膏、二水石膏、無水石膏中,無水石膏與減水劑相容性最差,這是因為半水石膏首先要消耗大量水變成二水石膏,會使混凝土變干,而無水石膏在水中先轉化為半水石膏,同時無水石膏溶解速率又低于二水石膏,因此當外加劑中含木鈣、糖蜜等物質時,無水石膏的溶解速率會大大降低,水泥中的C3A不能充分與CaSO4水化成鈣礬石,而直接與水反應生成鋁酸鈣,從而引起速凝或假凝。

石膏摻量對減水劑影響很大,在C3A偏高的水泥中,石膏摻量少,則不能滿足C3A生成膠狀鈣礬石,導致C3A對減少劑吸附量增加,使混凝土工作性能變差。石膏研磨細度不夠,也會影響石膏的溶解特性,即使運用二水石膏也會產生速凝現象。

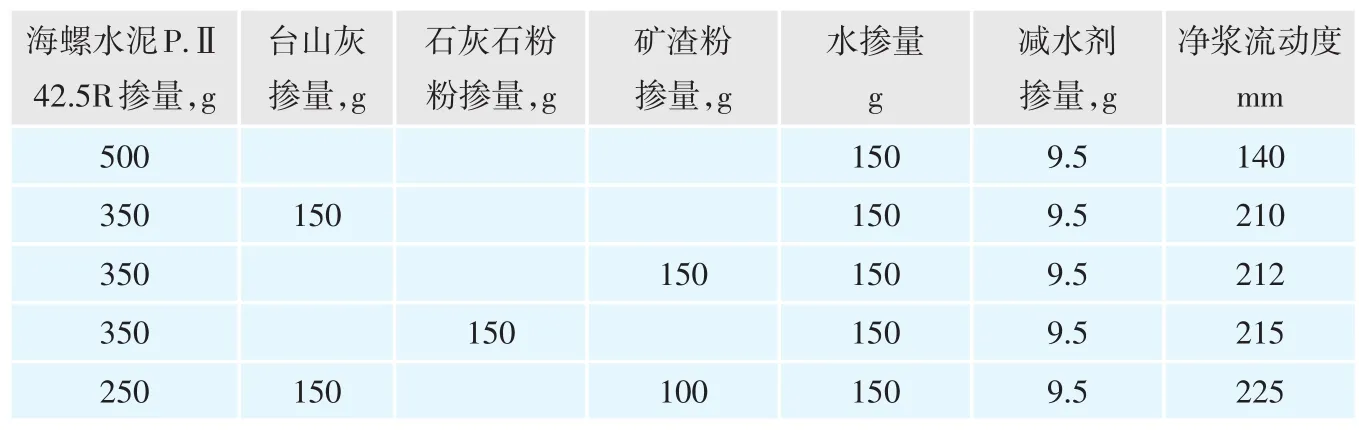

3 混合材的品種和摻入量

從表1可知,水泥中摻入礦渣粉、粉煤灰、石灰石等混合材有利于改善漿體流動性能,而雙摻效果較單摻好,混合材對水泥漿流動性改善,是因為混合材球狀顆粒,在水泥漿中起到了滾動軸承的作用形態,及混合材中的細粉料顆料補充水泥漿或混凝土中粉料數量不足的微集料效應。

水淬高爐礦渣是一種玻璃材料,無空洞,不吸收水分,自身的需水量少于硅酸鹽水泥,對不同品種的減水劑,均有一定的輔助減水率,可顯著改善水泥與外加劑之間的相容性,但摻礦渣過多時易產生泌水,摻量>50%時混凝土粘聚性太高,可泵性下降,甚至會堵泵;優質粉煤灰(含碳量<5%)含有85%表面光滑的鋁硅酸鹽玻璃微珠及海綿狀多孔玻璃體,特別是當實心微珠含量多時可明顯減少混凝土的需水量,另外粉煤灰具有一定的緩凝作用,可避免過早地形成骨架結構,有利于漿體流動性的改善;用適量的磨細石灰石粉作混合材,和易性好,需水量少,離析水量少,且能促進熟料中C3S水化,與含鋁礦物反應生成碳鋁酸鈣,改善水泥石結構。

水泥廠要注意對混合材活性和質量的檢測,根據試驗結果合理搭配使用,建議在水泥生產中復摻混合材,兩種混合材料同時摻入適當混磨,礦渣粗孔被粉煤灰微玻璃珠填充,充分發揮了微集料級配效應,二者優勢互補,提高了水泥漿或混凝土密實度,有利于提高水泥強度。

4 水泥中含堿量

水泥K2O、Na2O含量高會消耗石膏,加速鋁酸鹽的溶出,水泥顆粒對外加劑的吸附量增大,導致水泥發生快凝、結塊及需水量增加,同時堿能和活性骨料發生堿骨料反應,產生底部膨脹,引起構筑物開裂變形,甚至崩潰;原料中的堿含量高,由于K2O、Na2O堿性比CaO強,煅燒時能取代CaO與C3A、C2S反應,生成KC23S12和NaC8A3,使熟料fCaO增加。

表1 石膏形態對水泥凈漿流動度(mm)的影響

表2 不同混合材水泥凈漿流動度對比

水泥中的堿主要由硅鋁質原料引入,因此水泥廠一定要嚴格控制硅鋁質堿含量≤4.0%,水泥中可溶堿的含量0.4%~0.6%時為最佳。同時為了盡量提高堿的揮發率,要提高煅燒溫度,延長煅燒時間,降低生料細度,以及在生料中加入有利于煅燒和促使堿揮發的氟化物。

5 水泥溫度及存放時間

熟料冷卻效果差,會造成C3A、C4AF大量析晶,磨制的水泥與外加劑相容性差;入磨熟料若溫度過高,超過135℃時二水石膏會變成半水石膏,若超過160℃,半水石膏還會變成硬石膏,影響預拌混凝土的流動性,甚至出現假凝;新鮮水泥的顆粒間吸附、凝聚的能力越強,與外加劑適應性越差,80~90℃就出廠的水泥,干燥度高,早期水化速度變快,需水量大,對外加劑的吸附量也增大,導致混凝土坍落度損失大、凝結時間縮短等異常現象。

水泥廠對水泥溫度的控制,應從熟料冷卻開始,熟料應在較高溫度范圍(1200~1450℃)內快速冷卻,控制出窯熟料溫度≤100℃,出窯熟料要按質分別存放、搭配入磨,不得直接入磨,應貯存一定時間,以控制入磨熟料溫度≤80℃。

水泥廠可根據選粉機工藝和結構特點,安裝相應冷卻設備對水泥成品進行降溫,同時加強磨內通風,必要時可采取入磨前淋水或磨內噴水,也可以用一些含有適量水分的濕粉煤灰或濕礦渣作混合材,其帶入的水分在粉磨過程中吸收熱量而蒸發,能起到磨內噴水的作用,有利于降低出磨水泥的溫度。由于新鮮水泥在生產后12d內對外加劑吸附量較大,水泥廠應有足夠的水泥庫容,入庫水泥時間應適當延長,使水泥出廠前能得到充分降溫。

6 水泥粉磨細度(比表面積)及顆粒級配和顆粒形狀

水泥標準中的細度指標對預拌混凝土配制用水泥并不具有重要意義,不宜盲目提高水泥的比表面積來提高水泥強度。因為相同的篩余或比表面積平均粒徑及粒度分布可能不同,而且水泥比表面積增大,標準稠度需水量越大,對外加劑吸附量大,目前制備混凝土時,都摻了超細微粉(礦渣微粉、1~2級粉煤灰),也起到了調節混凝土中膠凝材料顆粒級配的作用。

不同粒度分布對水泥質量影響很大,0~10μm的顆粒在7d以前起主要作用,10~30μm的顆粒在7d~3個月期間起主要作用,30~60μm的顆粒在28d以后起一定作用,大于60μm的顆粒主要起穩定體積的作用。0~10μm熟料顆粒含量越大,水泥的比表面積、標準稠度需水量、石膏摻入量、水化熱越大。因此既節能又有較好強度和耐久性的水泥最佳顆粒組成應該是0~10μm的顆粒占30%,10~30μm 的顆粒占 40%,30~60μm的顆粒占25%,大于60μm的顆粒占5%左右,比表面積大致是280~350m2/kg。

水泥應具有連續的顆粒分布級配,使水泥粉體達到最佳堆積密度。水泥顆粒分布窄,顆粒堆積的空隙率大,水泥標準用水量大,凝結時間長,早期強度低,與外加劑相容性差,水泥企業應選用高效選粉機,其優越的分級性能可改善水泥顆粒組成,使顆粒分布較集中,同時配置顆粒分析儀,定期做水泥顆粒級配的檢測,進行對比、研究,找出合理的質量控制指標。

水泥顆粒的球形度越大,顆粒間的摩擦越小,與外加劑的適應性越好,因為球形顆粒產生“滾珠效應”,使混凝土的流動性提高。水泥用球磨機進行粉磨,同時細磨倉最好用小鋼球作研磨體,因為輥壓機作粉磨時,水泥顆粒形狀復雜,需水量偏高;鋼段做研磨體,粉磨時物料和研磨體間線接觸較明顯,粉磨出來的水泥顆粒呈條狀、柱狀、針狀的較多;小鋼球粉磨時物料和研磨體間的點接觸較為明顯,粉磨出來的水泥顆粒呈球形或橢球形的較多。

7 結語

水泥企業應從預拌混凝土的工作性能與耐久性入手,多方面提高水泥質量,以提高水泥與外加劑的適應性。

(1)一般水泥中C3A含量在4%~7%,C3S含量在50%~55%之間時,對外加劑的相容性較好。

(2)盡量使用天然二水石膏作為水泥調凝劑,應根據水泥的流變性能變化來優化外加石膏量。

(3)在水泥生產中最好復摻礦渣、粉煤灰、石灰石等優質混合材,實現二者優勢互補。

(4)水泥中可溶堿的含量0.4%~0.6%時為最佳,水泥廠要嚴格控制硅鋁質原料堿含量R2O≤4.0%,提高煅燒溫度,延長煅燒時間,降低生料細度,以及在生料中加入氟化物以提高堿的揮發率。

(5)出窯熟料應快速冷卻,控制出窯熟料及入磨熟料溫度;加強磨內通風,或入磨前淋水或磨內噴水或用濕粉煤灰或濕礦渣作混合材降溫,入庫水泥時間應適當延長或安裝相應冷卻設備對水泥成品進行降溫。

(6)水泥的比表面積應控制在280~350m2/kg比較合適;水泥應具有連續的顆粒分布級配;粉磨設施最好用球磨機,細磨倉最好用小鋼球作研磨體。

[1]蘇達根.水泥與混凝土工藝[M].北京:化學工業出版社,2005-3-4(1).

[2]張冠倫.混凝土外加劑原理與應用[M].北京:中國建筑工業出版社,1996-6-1(2).

[3]沈威,黃文熙,閔盤榮.水泥工藝學[M].武漢:武漢工業大學出版社,1991-7(1).

TQ172.46

A

1001-6171(2011)03-0093-03

通訊地址:廣東省江門市蓬江區建都混凝土有限公司,廣東 江門 529030;

2010-10-16;

沈 穎