從硫酸渣中選鐵試驗研究

畢萬利,吳文紅,李 晶

(1.遼寧科技大學高溫材料與鎂資源工程學院,遼寧鞍山 114051; 2.鞍鋼集團礦業(yè)設(shè)計研究院,遼寧鞍山 114002)

硫酸渣是硫鐵礦制備硫酸過程中產(chǎn)生的燒渣,國內(nèi)每年產(chǎn)出約1 000萬t[1]。硫酸渣中含有30%~50%的鐵礦物,因此,從硫酸渣中提取工業(yè)用鐵可獲得明顯的經(jīng)濟效益[2-5]。

某硫酸渣中鐵質(zhì)量分數(shù)37.75%,其中磁性鐵占全鐵的73.64%。試驗研究了采用階段磨礦—重選—磁選聯(lián)合流程處理硫酸渣富集鐵。

1 試驗原料和方法

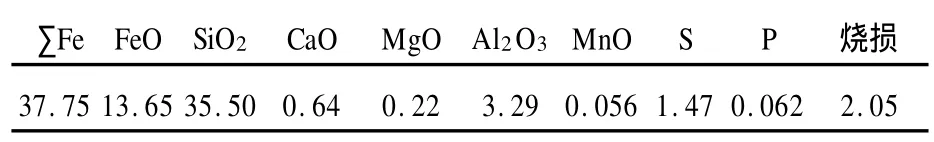

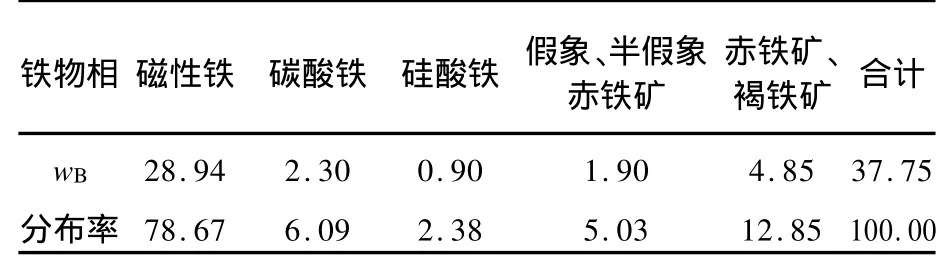

硫酸渣的多元素分析及物相分析結(jié)果分別見表1和表2。

表1 硫酸渣多元素分析結(jié)果 %

表2 硫酸渣物相分析結(jié)果 %

由表1、2可知,硫酸渣中的鐵礦物主要為磁性鐵礦物,占全鐵的 78.67%,赤褐鐵礦物占12.85%。對于該硫酸渣來說,只有采用聯(lián)合選礦流程才有望獲得較高的鐵回收率。

2 試驗結(jié)果與討論

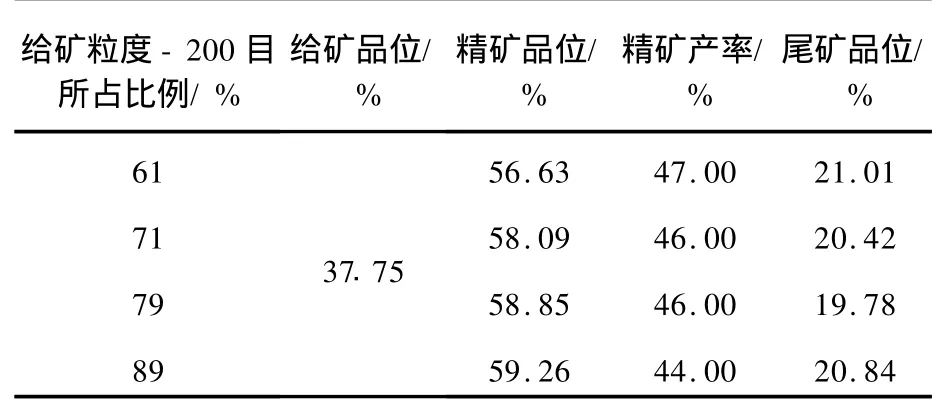

2.1 不同磨礦粒度下磁選管試驗

將硫酸渣分別磨至-200目占61%、71%、79%和89%,然后分別進行磁選管試驗,試驗結(jié)果見表3(磁場強度96 kA/m)。可以看出,采用單一磁選方法可以獲得品位較高的鐵精礦,但磨礦細度需達到-200目占90%左右。

表3 硫酸渣磁選管試驗結(jié)果

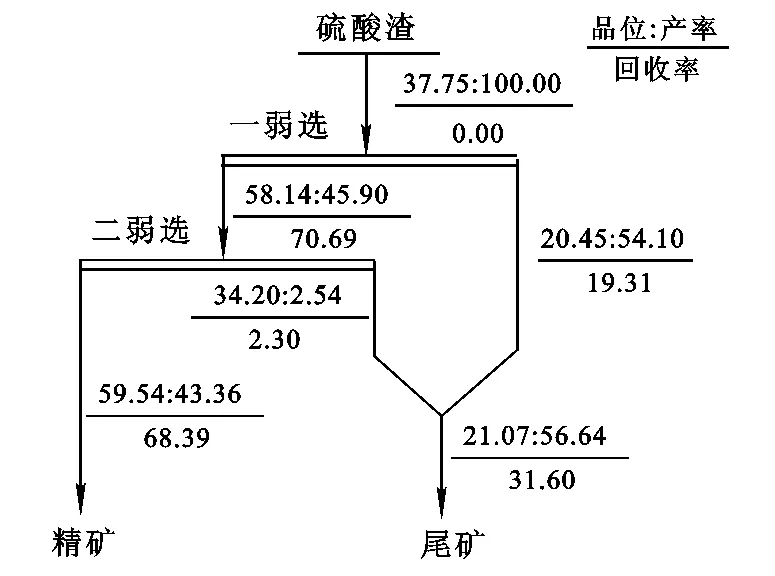

2.2 鐵磁選試驗

將硫酸渣用干式球磨機磨至 -200目占90%,采用兩段連續(xù)弱磁選流程進行單磁選,即將硫酸渣配成濃度適宜的礦漿后首先給入磁場強度為100 kA/m的濕式磁選機中進行一段磁選,然后將一段精礦直接給入磁場強度為88 kA/m的弱磁選機中進行二段磁選,其數(shù)質(zhì)量流程如圖1所示。

圖1 硫酸渣兩段連續(xù)弱磁選數(shù)質(zhì)量流程

由圖1可知,在磨礦粒度為-200目占90%、給礦品位37.75%條件下,采用兩段弱磁選工藝處理硫酸渣,可得精礦品位59.54%,精礦產(chǎn)率43.36%,尾礦品位 21.07%,金屬回收率68.39%。

2.3 重選試驗

將硫酸渣用干式球磨機磨至 -200目占60%、70%、80%,采用試驗室螺旋溜槽分別進行一段粗螺重選,分別接取粗螺精礦作為重選精礦,粗螺中間產(chǎn)品作為粗螺尾礦,粗螺最邊緣尾礦作為粗螺邊緣尾礦,試驗結(jié)果見表4。

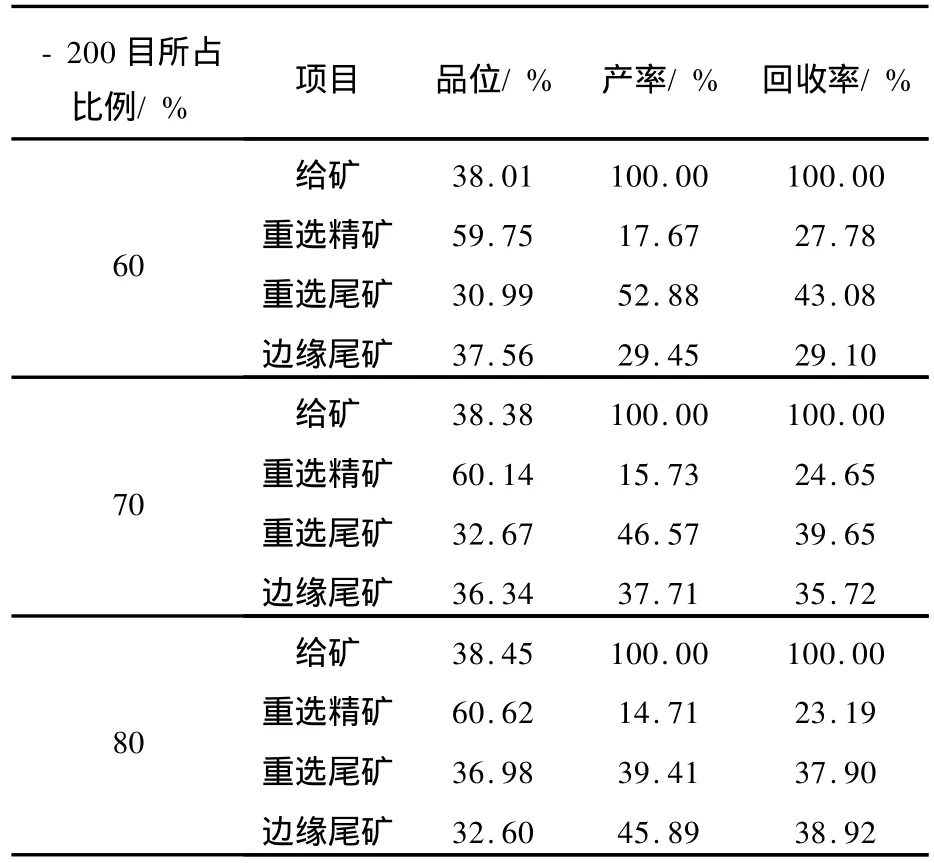

表4 硫酸渣重選試驗結(jié)果

由表4看出,隨磨礦粒度降低,重選精礦品位由59.75%提高到60.62%,產(chǎn)率由17.67%下降到14.71%,既采用重選工藝時,提高磨礦細度對提高重選精礦品位及產(chǎn)率意義不大。磨礦粒度越細,成本增加越多,故確定最佳磨礦粒度為-200目占60%左右。

2.4 重選—磁選聯(lián)合試驗

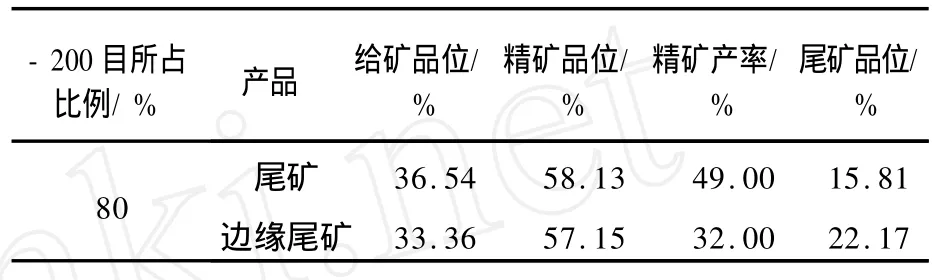

在重選試驗基礎(chǔ)上進行重選—磁選聯(lián)合試驗。分別取粒度為-200目占80%的螺旋溜槽尾礦和邊緣尾礦進行磁選管試驗,磁場強度 96 kA/m,結(jié)果見表5。

表5 硫酸渣重選產(chǎn)品磁選管試驗結(jié)果

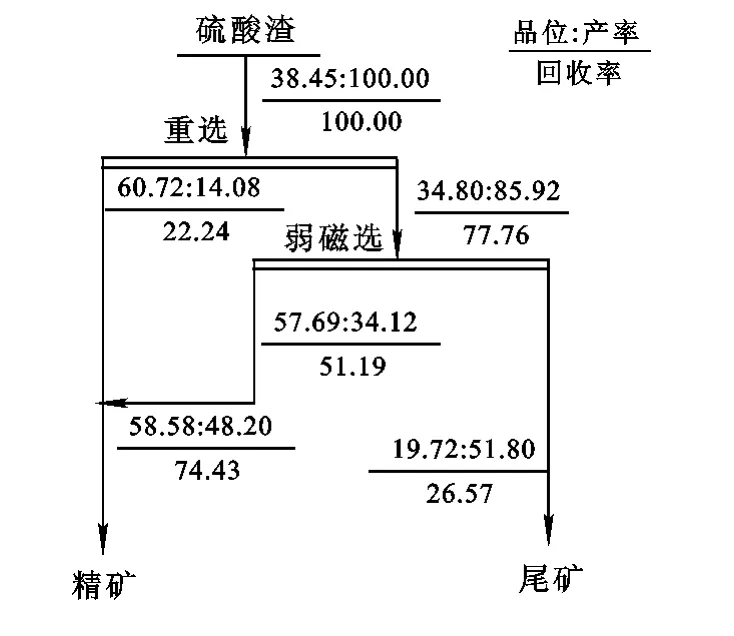

由表5可知,粒度-200目占80%的硫酸渣螺旋溜槽尾礦與邊緣尾礦經(jīng)弱磁選,精礦品位達到57.69%。由磁選管與重選試驗結(jié)果計算的重選—磁選聯(lián)合試驗結(jié)果如圖2所示。可以看出,一段重選后,重選尾礦和邊緣尾礦再經(jīng)一段弱磁選,最終可獲得品位 58.58%的精礦,產(chǎn)率48.20%,綜合尾礦品位19.72%,回收率73.43%。

圖2 -200目占80%硫酸渣重選—弱磁選數(shù)質(zhì)量流程

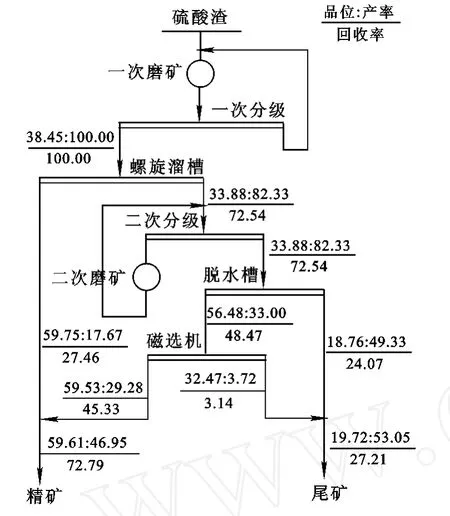

2.5 推薦的工藝流程

綜合以上試驗結(jié)果,結(jié)合各工藝優(yōu)缺點,對硫酸渣進行一次磨礦、一次分級,使其分級溢流粒度為-200目占60%,然后采用螺旋溜槽進行重選,重選尾礦送二次分級,二次返砂送二次球磨,球磨排礦返回二次分級,使二次分級粒度達到-200目占90%。二次分級尾礦經(jīng)一段磁力脫水槽拋出一部分細粒尾礦后,再給入一段弱磁選,其磁選精礦與重選精礦合并為最終精礦,磁選尾礦與脫水槽尾礦合并為綜合尾礦。試驗獲得的鐵精礦品位59.61%,產(chǎn)率46.95%,回收率72.79%。推薦的數(shù)質(zhì)量流程如圖3所示。

圖3 硫酸渣選鐵重選—磁選數(shù)質(zhì)量流程

3 結(jié)論

對于某含鐵硫酸渣,采用重選—磁選聯(lián)合流程進行選礦,在磨礦粒度-200目占80%、給礦品位38.45%條件下,可獲得品位58.58%的精礦,產(chǎn)率48.20%,最終尾礦品位19.72%,回收率73.43%。階段磨礦—重選—磁選聯(lián)合工藝流程可用于處理硫酸渣。

[1] 莊偉強.固體廢物處理與利用[M].北京:化學工業(yè)出版社, 2001:111-112.

[2] 龍來壽,梁凱,奚民生.利用硫酸渣生產(chǎn)鐵精礦的研究[J].韶關(guān)學院學報,2005,26(12):58-59.

[3] 董鳳芝.硫酸渣用磁化焙燒工藝分選鐵精礦的研究與應(yīng)用[J].金屬礦山,2008(5):146-148.

[4] 曾志飛.從硫鐵礦燒渣中回收鐵的試驗研究[J].礦冶工程, 2006,26(5):29-31.

[5] 宋延琦,李京社,唐海燕,等.硫酸渣配加精礦造球工藝試驗研究[J].濕法冶金,2010,29(1):59-62.