大型汽輪機(jī)在線性能監(jiān)測診斷系統(tǒng)關(guān)鍵技術(shù)及應(yīng)用

郭江龍,常澍平,曹爭選,商 威,胡建偉

(1.河北省電力研究院,石家莊 050021;2.河北國華定洲發(fā)電有限責(zé)任公司,河北 保定 073000)

0 引言

我國從20世紀(jì)80年代開始引進(jìn)國外大型汽輪機(jī)組。在最初較長一段時(shí)間,由于設(shè)備昂貴和機(jī)組運(yùn)行水平的限制,電廠技術(shù)人員主要關(guān)心設(shè)備的安全性,而較少考慮機(jī)組的整體性能,加上早期DCS產(chǎn)品的操作系統(tǒng)通常是各DCS廠商自行研制的專用型操作系統(tǒng),系統(tǒng)二次開發(fā)難度大、代價(jià)高,因而在線性能監(jiān)測和診斷方面的技術(shù)研究較少。20世紀(jì)90年代末,隨著電站運(yùn)行水平的不斷提高,國內(nèi)發(fā)電廠在把機(jī)組安全穩(wěn)定運(yùn)行作為生產(chǎn)管理重點(diǎn)的同時(shí),逐漸將機(jī)組熱經(jīng)濟(jì)性的提高作為工作重點(diǎn)之一,在線對機(jī)組進(jìn)行性能監(jiān)測與診斷已成為電廠節(jié)能技術(shù)重要研究方向之一。特別是近年來隨著煤價(jià)的持續(xù)攀升、《節(jié)能發(fā)電調(diào)度辦法(試行)》(國辦發(fā)[2007]53號)的頒布實(shí)施,各電力公司、發(fā)電集團(tuán)及投資方更加關(guān)注機(jī)組的整體性能,電站性能監(jiān)測與診斷越來越被重視。

目前,相關(guān)系統(tǒng)軟件的開發(fā)和應(yīng)用還處于初級階段,國內(nèi)有能力開發(fā)這類軟件的單位不少。華北電力大學(xué)、清華大學(xué)、上海交通大學(xué)、東南大學(xué)和浙江大學(xué)等在這方面作了較多的研究工作,而且取得了一定的成果,但大多數(shù)處于開發(fā)研究和試驗(yàn)階段,能夠推廣應(yīng)用于市場的成熟產(chǎn)品較少。

1 系統(tǒng)概況

大型汽輪機(jī)在線性能監(jiān)測診斷系統(tǒng)采集機(jī)組實(shí)時(shí)運(yùn)行數(shù)據(jù),進(jìn)行機(jī)組性能指標(biāo)的計(jì)算,并對產(chǎn)生能量損耗部位的數(shù)值進(jìn)行分析,以指導(dǎo)機(jī)組運(yùn)行檢修,達(dá)到節(jié)能降耗、提高運(yùn)行經(jīng)濟(jì)水平的目標(biāo)。

系統(tǒng)借助虛擬專用網(wǎng)絡(luò)VPN(Virtual Private Network)技術(shù),進(jìn)一步實(shí)現(xiàn)了遠(yuǎn)程監(jiān)測功能,既可以作為發(fā)電集團(tuán)及相關(guān)投資方節(jié)能管理的有效手段,也可以作為推行節(jié)能發(fā)電調(diào)度模式中以能耗作為同類電廠調(diào)度排序的重要技術(shù)支撐。

系統(tǒng)采用Delphi開發(fā)平臺,分?jǐn)?shù)據(jù)采集、數(shù)據(jù)處理和數(shù)據(jù)顯示3個(gè)主要模塊,模塊之間通過數(shù)據(jù)文件相關(guān)聯(lián)。數(shù)據(jù)采集模塊利用電廠已有的信息管理系統(tǒng),采集所需要的機(jī)組實(shí)時(shí)運(yùn)行數(shù)據(jù),并存入特定數(shù)據(jù)文件;數(shù)據(jù)處理模塊導(dǎo)入該數(shù)據(jù)文件后,通過系統(tǒng)內(nèi)置的計(jì)算程序,對數(shù)據(jù)進(jìn)行二次加工,然后將計(jì)算結(jié)果存入另一特定數(shù)據(jù)文件;數(shù)據(jù)顯示模塊負(fù)責(zé)將這2個(gè)數(shù)據(jù)文件內(nèi)容以熱力系統(tǒng)圖、表格等形式在前臺直觀顯示。數(shù)據(jù)預(yù)處理、汽輪機(jī)排汽焓計(jì)算和能耗診斷模塊化設(shè)計(jì)等是系統(tǒng)研發(fā)中的關(guān)鍵技術(shù)。

2 數(shù)據(jù)預(yù)處理

汽輪機(jī)在線性能計(jì)算與診斷所需要的原始數(shù)據(jù)主要來源于電廠MIS系統(tǒng)或DCS工作站。在復(fù)雜的現(xiàn)場條件下,各種影響因素的共同作用可能造成這些測量數(shù)據(jù)失真。這就需要對測量數(shù)據(jù)進(jìn)行預(yù)處理,以保證在線性能計(jì)算和診斷的準(zhǔn)確性。

2.1 常用方法

常用數(shù)據(jù)預(yù)處理方法包括以下3類:

a.合法性檢測。根據(jù)被測量參數(shù)的物理意義,設(shè)定參數(shù)值的有效性范圍。

b.時(shí)間序列檢測。根據(jù)被測量參數(shù)變化具有時(shí)間上的連續(xù)性的特征,利用時(shí)間序列,剔除測量值的異常跳變點(diǎn)。

c.關(guān)聯(lián)性檢測。根據(jù)被測量參數(shù)間的關(guān)聯(lián)程度(如被測量參數(shù)間上下游關(guān)聯(lián)、左右側(cè)關(guān)聯(lián)、缸壓力流量關(guān)聯(lián)、加熱器抽汽壓損關(guān)聯(lián)等)檢測數(shù)據(jù)的有效性。

2.2 難點(diǎn)

一般而言,所有測量數(shù)據(jù)都需要進(jìn)行合法性檢測和時(shí)間序列檢測。只有汽輪機(jī)主蒸汽、再熱蒸汽參數(shù),排汽參數(shù),流量和功率等系統(tǒng)邊界參數(shù),由于對機(jī)組性能指標(biāo)計(jì)算影響較大,還必須進(jìn)行關(guān)聯(lián)性檢測。數(shù)據(jù)關(guān)聯(lián)性檢測的核心在于尋求一個(gè)獨(dú)立于這2個(gè)基準(zhǔn)流量之外的參數(shù),作為第三方依據(jù)對基準(zhǔn)流量進(jìn)行校核。在關(guān)聯(lián)性檢測中,作為計(jì)算基準(zhǔn)的流量測量參數(shù)有其特殊性,如何對其測量值進(jìn)行辨識、剔除和修補(bǔ),是整個(gè)數(shù)據(jù)預(yù)處理的難點(diǎn)。

GB/T 8117.2-2008《汽輪機(jī)熱力性能驗(yàn)收試驗(yàn)規(guī)程》和ASME PTC 6-2004《Steam Turbines》(簡稱“試驗(yàn)標(biāo)準(zhǔn)”)中給出了以給水流量或除氧器入口凝結(jié)水流量為基準(zhǔn)流量的汽輪機(jī)性能指標(biāo)計(jì)算方法。理論上,基準(zhǔn)流量無論采用給水流量,還是除氧器入口凝結(jié)水流量,機(jī)組性能指標(biāo)計(jì)算結(jié)果是一致的;而工程實(shí)際中,受各種因素影響(如流量測量裝置本身、測量信號傳輸和轉(zhuǎn)換環(huán)節(jié)等),當(dāng)采用不同基準(zhǔn)流量所計(jì)算的機(jī)組性能指標(biāo)出現(xiàn)較大偏差時(shí),單純對基準(zhǔn)流量數(shù)據(jù)進(jìn)行合法性檢測或是時(shí)間序列檢測是不夠的,必須判定基準(zhǔn)流量測量數(shù)據(jù)的真實(shí)性,并進(jìn)行數(shù)據(jù)修補(bǔ)。

2.3 除氧器入口高壓加熱器疏水流量計(jì)算模型

從能量、質(zhì)量平衡角度,除氧器入口高壓加熱器(簡稱“高加”)疏水流量、凝結(jié)水流量和給水流量之間,存在著特定的映射關(guān)系,以任一流量為基準(zhǔn),都可以推導(dǎo)出其它2個(gè)流量。在300 MW等級以上大型汽輪機(jī)組,除了給水管道和除氧器入口凝結(jié)水管道上加裝有流量測量裝置外,一般在進(jìn)入除氧器的高加疏水管道上也設(shè)計(jì)安裝有流量測量裝置。因此,除氧器入口高加疏水流量作為一個(gè)獨(dú)立的參數(shù),對給水流量和除氧器入口凝結(jié)水流量進(jìn)行關(guān)聯(lián)性檢測具備可行性。

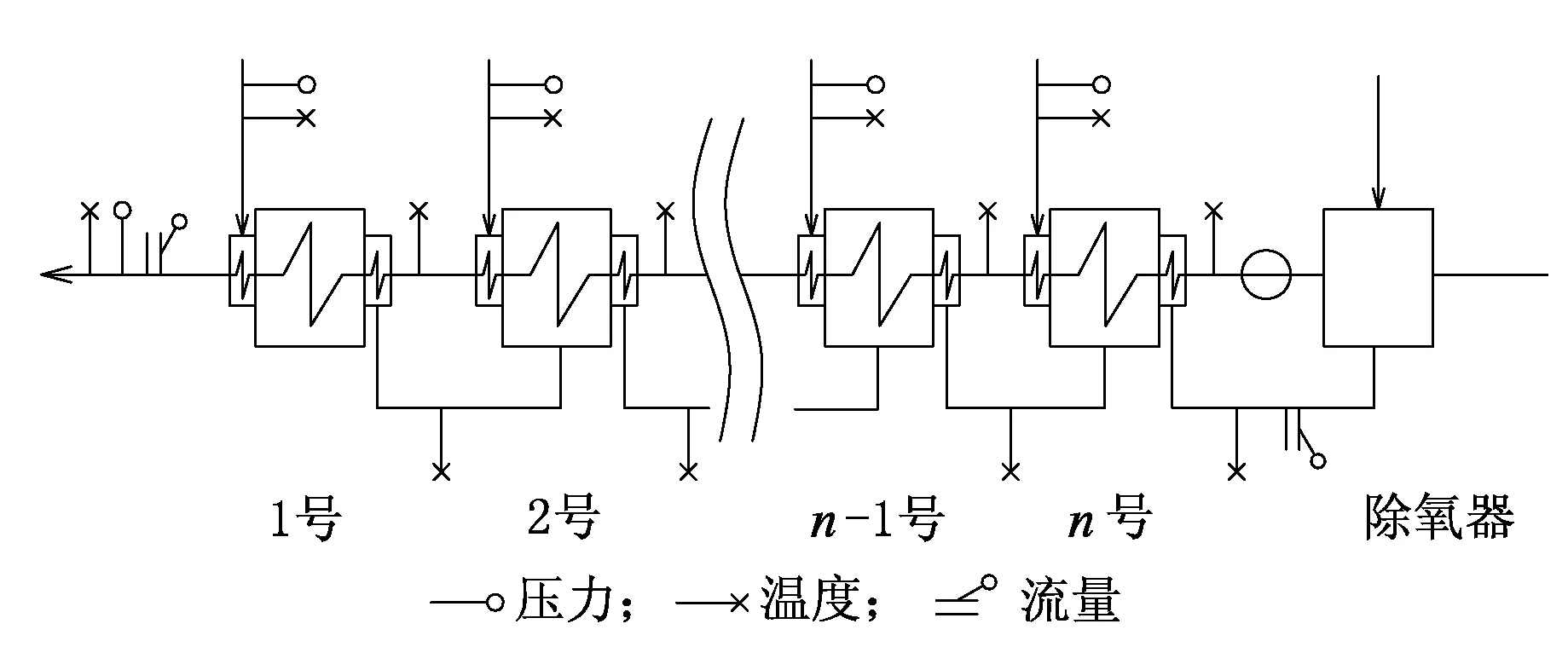

機(jī)組典型高加系統(tǒng)測點(diǎn)的布置見圖1,以除氧器入口高加疏水流量為基準(zhǔn)流量計(jì)算給水流量的數(shù)學(xué)模型見式(1)。

圖1 機(jī)組典型高加系統(tǒng)測點(diǎn)布置

(1)

式中:Dss為進(jìn)入除氧器入口高加疏水流量測量值,t/h;Dgs為給水流量計(jì)算值,t/h;n為高加序號數(shù),加熱器序號由高至低排列;qn為第n個(gè)高壓加熱器抽汽放熱量,kJ/kg;γn為第n個(gè)高壓加熱器疏水放熱量,kJ/kg;τn為第n個(gè)高壓加熱器給水吸熱量,kJ/kg;αn為第n級加熱器抽汽系數(shù),中間過程量;βn為進(jìn)入第n個(gè)高加的疏水抽汽管降,kJ/kg。

根據(jù)式(1),可以建立除氧器入口高加疏水流量和給水流量之間的關(guān)聯(lián),進(jìn)而建立與除氧器入口凝結(jié)水流量之間的關(guān)聯(lián)。這3個(gè)流量測量值之間一一對應(yīng)的數(shù)學(xué)、物理關(guān)系,可以有效進(jìn)行關(guān)聯(lián)性檢測,以保證測量數(shù)據(jù)的準(zhǔn)確性,并可根據(jù)需要進(jìn)行數(shù)據(jù)修補(bǔ)。

3 汽輪機(jī)排汽焓計(jì)算

汽輪機(jī)熱力系統(tǒng)典型算法包括常規(guī)熱平衡、等效熱降、循環(huán)函數(shù)和能效分布矩陣法等,無論是機(jī)組性能指標(biāo)的計(jì)算,還是對局部擾動進(jìn)行能耗診斷都離不開汽輪機(jī)排汽焓值的計(jì)算。而汽輪機(jī)排汽點(diǎn)在濕蒸汽區(qū),焓值不能通過壓力、溫度直接確定,在線測量排汽干度技術(shù)又尚不成熟,因此汽輪機(jī)排汽焓的計(jì)算一直是大型汽輪機(jī)在線性能監(jiān)測與診斷系統(tǒng)研發(fā)的瓶頸問題之一。

3.1 傳統(tǒng)計(jì)算方法

汽輪機(jī)排汽焓的計(jì)算方法主要有以下幾種[1]:

a.能量平衡法。將汽輪機(jī)及回?zé)嵯到y(tǒng)看作一個(gè)封閉的熱力單元,利用熱平衡方程、物質(zhì)平衡方程和汽輪機(jī)功率方程,根據(jù)單元能量守恒原則,計(jì)算排汽焓。 該法很難全面考慮單元的能量進(jìn)出,使用極為不便,目前很少使用。

b.曲線外推法。根據(jù)汽輪機(jī)在過熱蒸汽區(qū)入口蒸汽狀態(tài)點(diǎn)和抽汽狀態(tài)點(diǎn)做熱力過程線,并平滑外推到濕蒸汽區(qū),由此確定排汽焓。該法精度不夠,尤其是在汽輪機(jī)低負(fù)荷時(shí)。

c.余速損失法。認(rèn)為機(jī)組背壓變化將影響末級相對內(nèi)效率,而這一末級相對內(nèi)效率的變化主要由末級余速損失的變化引起。該方法需要事先知道汽輪機(jī)在額定參數(shù)時(shí)末級級前壓力,擬和“末級前后壓比-排汽余速損失”曲線。

d.曲線迭代法。以機(jī)組熱平衡方程為收斂條件,迭代計(jì)算,其精度與所選取的基準(zhǔn)流量測量誤差密切相關(guān),同時(shí)迭代初值的選取也會影響熱經(jīng)濟(jì)性在線計(jì)算的時(shí)間周期。

另外,熵增分析法、基于神經(jīng)網(wǎng)絡(luò)的各種分析方法[2]等在汽輪機(jī)排汽焓計(jì)算中也有所應(yīng)用。

3.2 以性能指標(biāo)為紐帶的計(jì)算方法

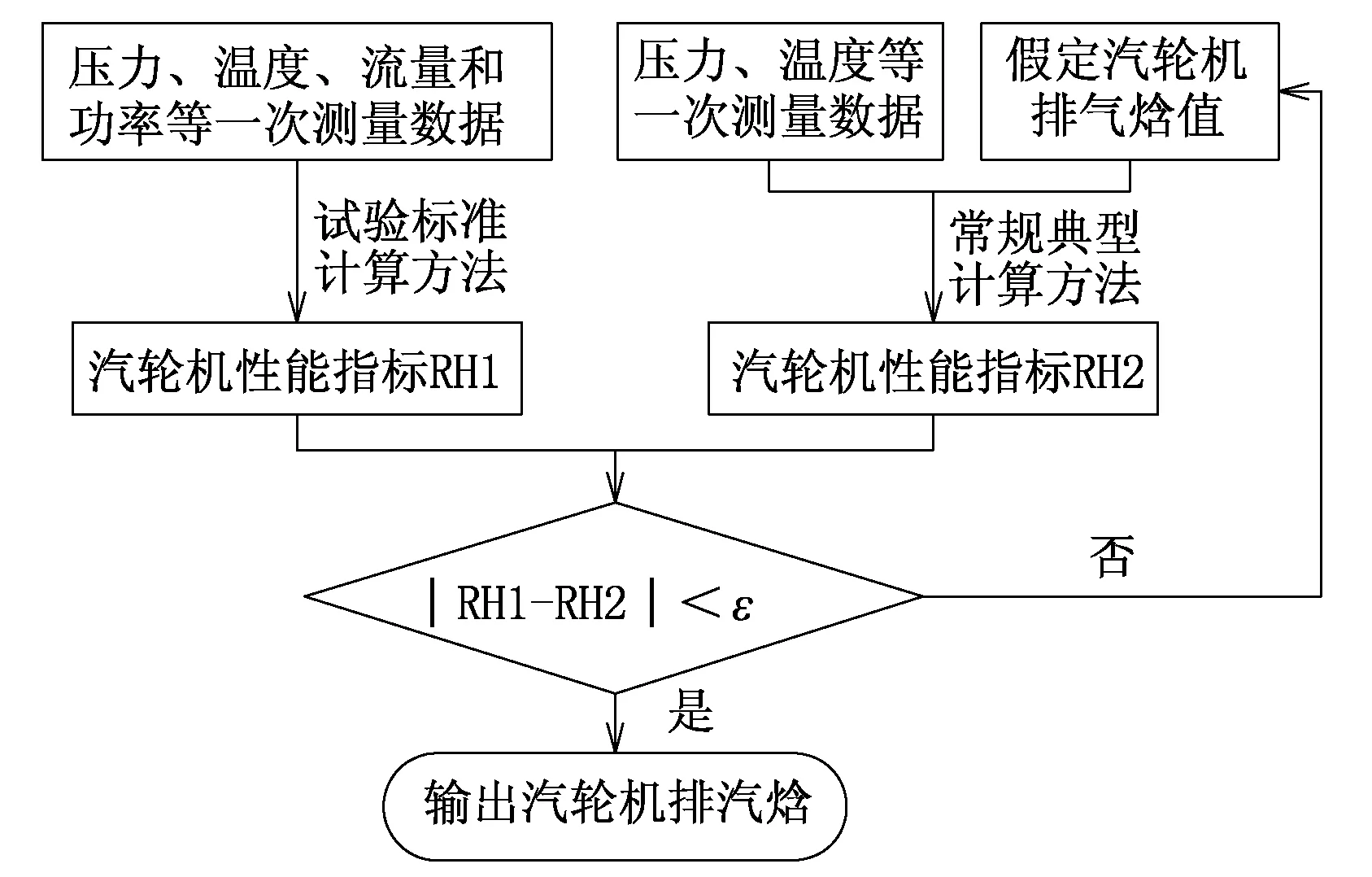

試驗(yàn)標(biāo)準(zhǔn)中給出了一種確定汽輪機(jī)性能指標(biāo)的計(jì)算方法,這種計(jì)算方法區(qū)別于汽輪機(jī)熱力系統(tǒng)典型算法的特點(diǎn)在于通過直接測量流量、功率和相關(guān)壓力、溫度等數(shù)據(jù),在不需要確定排汽焓值的情況下,即可直接確定機(jī)組性能指標(biāo)。如果以機(jī)組性能指標(biāo)為紐帶,將這2種方法相結(jié)合進(jìn)而推算汽輪機(jī)排汽焓值理論上是可行的,計(jì)算流程如圖2所示。

圖2 汽輪機(jī)排汽焓計(jì)算流程

計(jì)算步驟如下:

a.根據(jù)試驗(yàn)標(biāo)準(zhǔn)計(jì)算方法,結(jié)合所采集的汽輪機(jī)主蒸汽,再熱熱(冷)段,給水,相關(guān)高加進(jìn)出口蒸汽和水側(cè)壓力、溫度、基準(zhǔn)流量和功率等參數(shù),計(jì)算汽輪機(jī)性能指標(biāo),以RH1表示;

b.根據(jù)汽輪機(jī)常規(guī)計(jì)算方法,如常規(guī)熱平衡、等效熱降、能效分布矩陣等方法,結(jié)合所采集的汽輪機(jī)各缸進(jìn)出口參數(shù),所有加熱器進(jìn)出口蒸汽和水側(cè)壓力、溫度參數(shù),在假定汽輪機(jī)排汽焓的基礎(chǔ)上,計(jì)算汽輪機(jī)性能指標(biāo),以RH2表示;

c.比較RH1和RH2,當(dāng)兩者差值的絕對值大于所假定的誤差值ε時(shí),重新假定汽輪機(jī)排汽焓,計(jì)算RH2,直至小于誤差值ε,此時(shí)汽輪機(jī)排汽焓的假定值,即為真值。

4 能耗診斷模塊化設(shè)計(jì)

大型汽輪機(jī)組是由多個(gè)子系統(tǒng)按熱功轉(zhuǎn)換規(guī)律的要求連接而成的一個(gè)復(fù)雜的組合系統(tǒng),特別是不同型號機(jī)組間的門桿、軸封等輔助系統(tǒng)差異性較大,因此針對某一具體機(jī)組所開發(fā)的能耗診斷模塊很難整體移植到其他機(jī)組上,客觀上導(dǎo)致大型汽輪機(jī)在線性能監(jiān)測與診斷系統(tǒng)研發(fā)周期很長,制約其在工程領(lǐng)域大范圍的推廣應(yīng)用。

4.1 國內(nèi)外研究現(xiàn)狀

國內(nèi)相關(guān)研究較少,較為普遍的是將特定機(jī)型的熱力系統(tǒng)固化在系統(tǒng)中,使用者只能調(diào)用、分析計(jì)算這些特定預(yù)設(shè)的機(jī)型熱力系統(tǒng),不能實(shí)現(xiàn)任意熱力系統(tǒng)的組態(tài),靈活性較差;另外當(dāng)前的研究多局限于對主系統(tǒng)的計(jì)算分析,對輔助系統(tǒng)的定量分析考慮不足,難以有效的進(jìn)行能耗局部定量分析。

國外相關(guān)研究較多,形成了一些成熟產(chǎn)品,如GateCycle、PEPSE和GT Pro等系統(tǒng)軟件平臺,一方面由于此類軟件核心技術(shù)保密,用戶在其基礎(chǔ)上進(jìn)行二次開發(fā)的難度很大,另一方面由于軟件使用授權(quán)問題,導(dǎo)致用戶使用成本增加,不利于大范圍推廣應(yīng)用。

4.2 模塊化設(shè)計(jì)解決方案

河北省電力研究院以基于能效分布矩陣方程的電廠熱力系統(tǒng)定量計(jì)算方法為核心,研發(fā)了一套完整的汽輪機(jī)組熱力系統(tǒng)圖形化模擬組件,建立了通用的能耗診斷平臺,能夠使能耗診斷過程以“搭積木”形式靈活組態(tài),實(shí)現(xiàn)汽輪機(jī)熱力系統(tǒng)的自動識別和能耗的準(zhǔn)確定量分析。

由于這些圖形化模擬組件是采用基于組件技術(shù)的設(shè)計(jì)開發(fā)思想,利用組件的模塊化、信息屏蔽性、繼承性和可復(fù)用性等特點(diǎn),易于對這些圖形化模擬組件進(jìn)行二次開發(fā),實(shí)現(xiàn)通過讀寫相關(guān)數(shù)據(jù)文件,控制系統(tǒng)自動組態(tài)建模、診斷數(shù)據(jù)結(jié)果輸出的功能,適于以此為基礎(chǔ)實(shí)現(xiàn)能耗診斷的模塊化設(shè)計(jì)。開發(fā)的組件依次為本體類圖形化組件、組態(tài)區(qū)功能型組件、回收區(qū)功能型組件、備選區(qū)功能型組件和輔汽類圖形化組件。

在此基礎(chǔ)上,不同機(jī)組的能耗診斷過程可以簡化為以下步驟:

a.根據(jù)相關(guān)圖形化組件要求,將反映汽輪機(jī)實(shí)際熱力系統(tǒng)結(jié)構(gòu)的特性參數(shù)和經(jīng)過數(shù)據(jù)預(yù)處理的一次測量數(shù)據(jù)寫入某一特定數(shù)據(jù)文件A;

b.根據(jù)數(shù)據(jù)文件A,系統(tǒng)控制這些圖形化組件的創(chuàng)建、排序及參數(shù)賦值,并自動完成能耗診斷,將結(jié)果輸出至另一特定數(shù)據(jù)文件B;

c.讀取數(shù)據(jù)文件B,將能耗診斷結(jié)果反饋顯示在大型汽輪機(jī)在線性能監(jiān)測診斷等系統(tǒng)的相關(guān)界面上。

5 系統(tǒng)研發(fā)實(shí)例

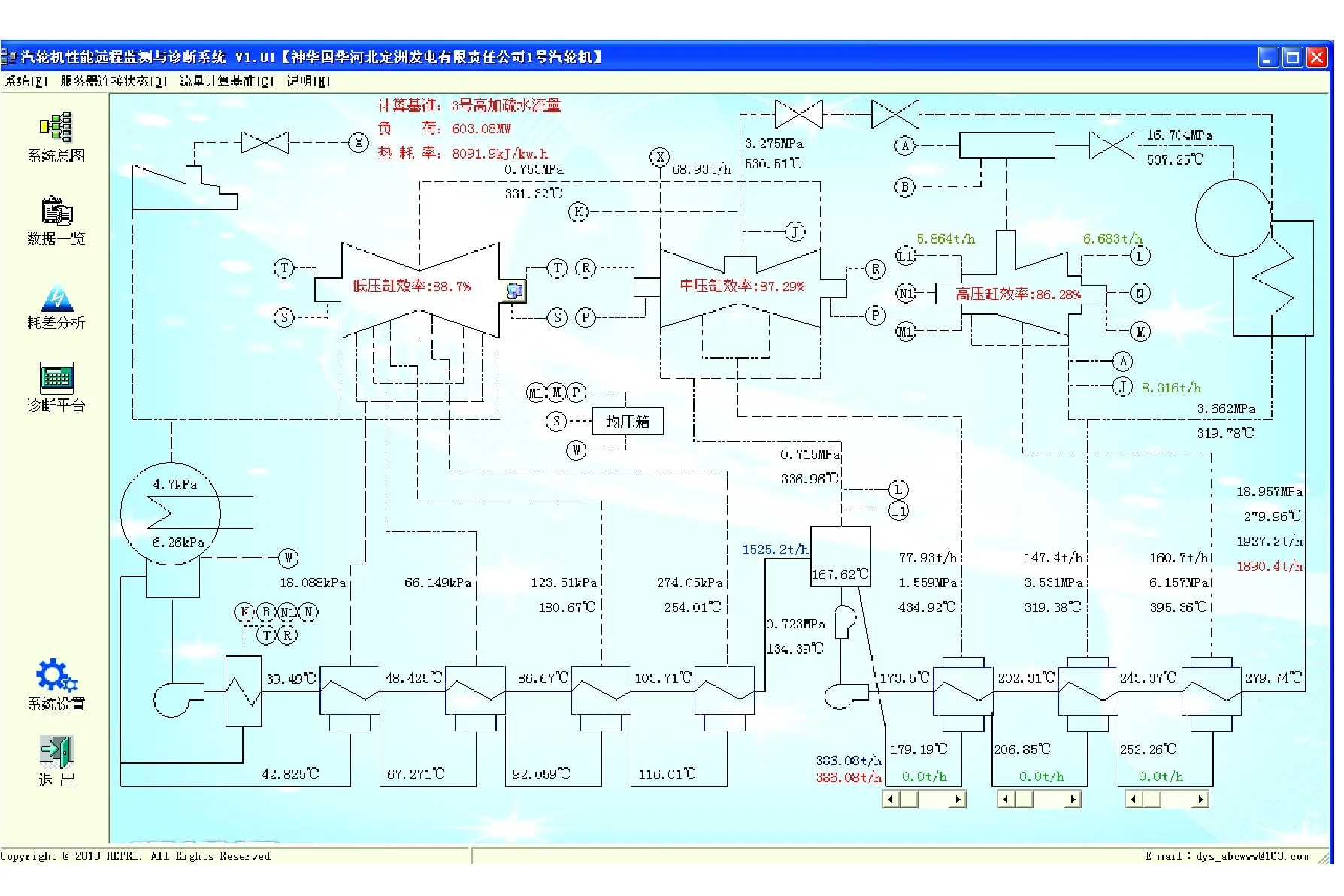

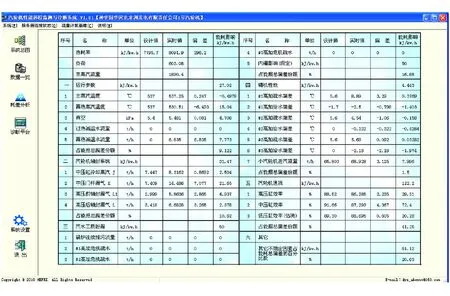

以某N600-16.7/537/537型機(jī)組為示范對象,在數(shù)據(jù)預(yù)處理、汽輪機(jī)排汽焓計(jì)算和能耗診斷模塊化設(shè)計(jì)等方面采取上述解決方案,研發(fā)了大型汽輪機(jī)在線性能監(jiān)測診斷系統(tǒng)。系統(tǒng)結(jié)構(gòu)示意和能耗論斷結(jié)果如圖3、圖4所示。

圖3 汽輪機(jī)熱力系統(tǒng)結(jié)構(gòu)示意

圖4 能耗診斷結(jié)果

由圖5可以看出,該機(jī)組當(dāng)前運(yùn)行工況下熱耗指標(biāo)為8 091.9 kJ/kWh,偏離設(shè)計(jì)值296.2 kJ/kWh。其中運(yùn)行參數(shù)影響熱耗27.02 kJ/kWh,占能耗偏差部分的9.12%;汽輪機(jī)軸封漏汽影響熱耗31.47 kJ/kWh,占能耗偏差部分的10.62%;汽水工質(zhì)泄漏影響熱耗50 kJ/kWh,占能耗偏差部分的16.88%;輔機(jī)性能影響熱耗4.443 kJ/kWh,占能耗偏差部分的1.5%;汽輪機(jī)高、中、低壓缸通流效率影響熱耗占能耗偏差部分的41.25%。

以上部分合計(jì)約占能耗偏差的79.37%,尚有20.63%未被診斷。這部分偏差主要集中在兩方面,一是再熱壓損、各抽汽級壓損沒有計(jì)入能耗診斷部分;二是高壓門桿、軸封漏氣等數(shù)據(jù)現(xiàn)場缺乏測量手段,數(shù)據(jù)取自設(shè)計(jì)值或性能驗(yàn)收試驗(yàn)時(shí)數(shù)據(jù)。

總體而言,系統(tǒng)性能計(jì)算及能耗診斷結(jié)果基本符合機(jī)組實(shí)際運(yùn)行狀況。

6 結(jié)論

以河北省南部電網(wǎng)某600 MW汽輪機(jī)組為示范對象的大型汽輪機(jī)在線性能監(jiān)測診斷系統(tǒng)集數(shù)據(jù)監(jiān)測、性能指標(biāo)計(jì)算和能耗診斷融為一體,且具有遠(yuǎn)程監(jiān)測的功能,具有較強(qiáng)的借鑒性。

a.系統(tǒng)的除氧器入口高加疏水流量計(jì)算模型,能夠有效對給水流量、除氧器入口凝結(jié)水流量等關(guān)鍵數(shù)據(jù)進(jìn)行關(guān)聯(lián)性監(jiān)測,以判定基準(zhǔn)流量測量數(shù)據(jù)的準(zhǔn)確性;

b.以能耗指標(biāo)為聯(lián)系紐帶,將汽輪機(jī)性能試驗(yàn)中采用流量、功率及高加系統(tǒng)內(nèi)壓力溫度測量數(shù)據(jù)為基準(zhǔn)的能耗指標(biāo)計(jì)算方法和僅采用機(jī)組壓力溫度測量數(shù)據(jù)為基準(zhǔn)的基于能效分布矩陣的能耗方法相結(jié)合,建立了排汽焓的迭代計(jì)算模型,模型精度符合工程需要,為機(jī)組能耗的在線分析診斷奠定了基礎(chǔ);

c.對研制的大型汽輪機(jī)能耗診斷平臺中“工作區(qū)”等相關(guān)核心組件進(jìn)行了二次開發(fā),實(shí)現(xiàn)了通過讀寫相關(guān)數(shù)據(jù)文件,控制系統(tǒng)自動組態(tài)建模、能耗診斷數(shù)據(jù)結(jié)果輸出的功能,縮短了能耗診斷模塊這一系統(tǒng)核心的研發(fā)周期,為大規(guī)模推廣大型汽輪機(jī)在線性能監(jiān)測與診斷系統(tǒng)奠定了基礎(chǔ)。

[1] 郭江龍,張樹芳,陳海平.火電機(jī)組排汽焓在線計(jì)算方法的研究[J].發(fā)電設(shè)備,2001(6):11-14.

[2] 郭江龍,張樹芳,馮衛(wèi)強(qiáng),等.火電機(jī)組熱經(jīng)濟(jì)性通用計(jì)算平臺設(shè)計(jì)與實(shí)現(xiàn)[J].計(jì)算機(jī)工程與應(yīng)用, 2007,43(32):95-97.

本文責(zé)任編輯:王洪娟