玻璃鱗片重防腐工藝在火電脫硫工程中的應(yīng)用

徐立東

(河北省電力建設(shè)第一工程公司,石家莊 050021)

目前,玻璃鱗片重防腐工藝以其優(yōu)越而穩(wěn)定的防腐性能和顯著的經(jīng)濟性,已成為火力發(fā)電廠脫硫系統(tǒng)重防腐工程的首選,被廣泛應(yīng)用于排煙脫硫系統(tǒng)中的石灰石漿液制備系統(tǒng)、煙氣系統(tǒng)、廢水系統(tǒng)等設(shè)備及煙道的內(nèi)壁防腐施工中。河北省電力建設(shè)第一工程公司(簡稱“電建一公司”)自2007年在華能上安電廠二期脫硫系統(tǒng)技改工程中首次運用此項技術(shù)進行了施工,又相繼在國電電力大同第二發(fā)電廠三期擴建工程、河北國華定洲發(fā)電廠二期工程中進行了應(yīng)用,工程中主要采用膠泥狀玻璃鱗片,運用抹涂滾壓法進行施工。以下以華能上安電廠二期脫硫系統(tǒng)技改工程為例,分析該工藝的應(yīng)用情況。

1 玻璃鱗片重防腐工藝原理

對防腐層造成破壞的主要原因是由于腐蝕性介質(zhì)的滲透擴散、涂層成型時固化反應(yīng)形成的殘余應(yīng)力及使用環(huán)境的熱應(yīng)力、負載應(yīng)力等。而玻璃鱗片襯里采用多層次平行疊壓排列且垂直于介質(zhì)滲透方向的不連續(xù)、具有一定片徑和厚度的玻璃鱗片,使介質(zhì)只能沿著迷宮型曲折途徑滲透,避免了傳統(tǒng)防腐工藝中介質(zhì)的直線滲透,對介質(zhì)的滲透起到了很好的阻礙作用,同時改變了樹脂固化時的收縮殘余應(yīng)力,因其熱膨脹系數(shù)比橡膠、玻璃鋼等更接近鋼材,故而也改善了使用時由于環(huán)境熱引起熱應(yīng)力的分布、傳導(dǎo)、疊加及松弛條件,對防止剝離、鼓泡等各種物理破壞起到了非常有效的作用。另外,其耐磨性在腐蝕條件下遠優(yōu)于天然橡膠及氯丁橡膠,且具有較一般防腐材料更為突出的耐候性和抗熱沖擊性。

2 施工流程及要求

2.1 施工流程

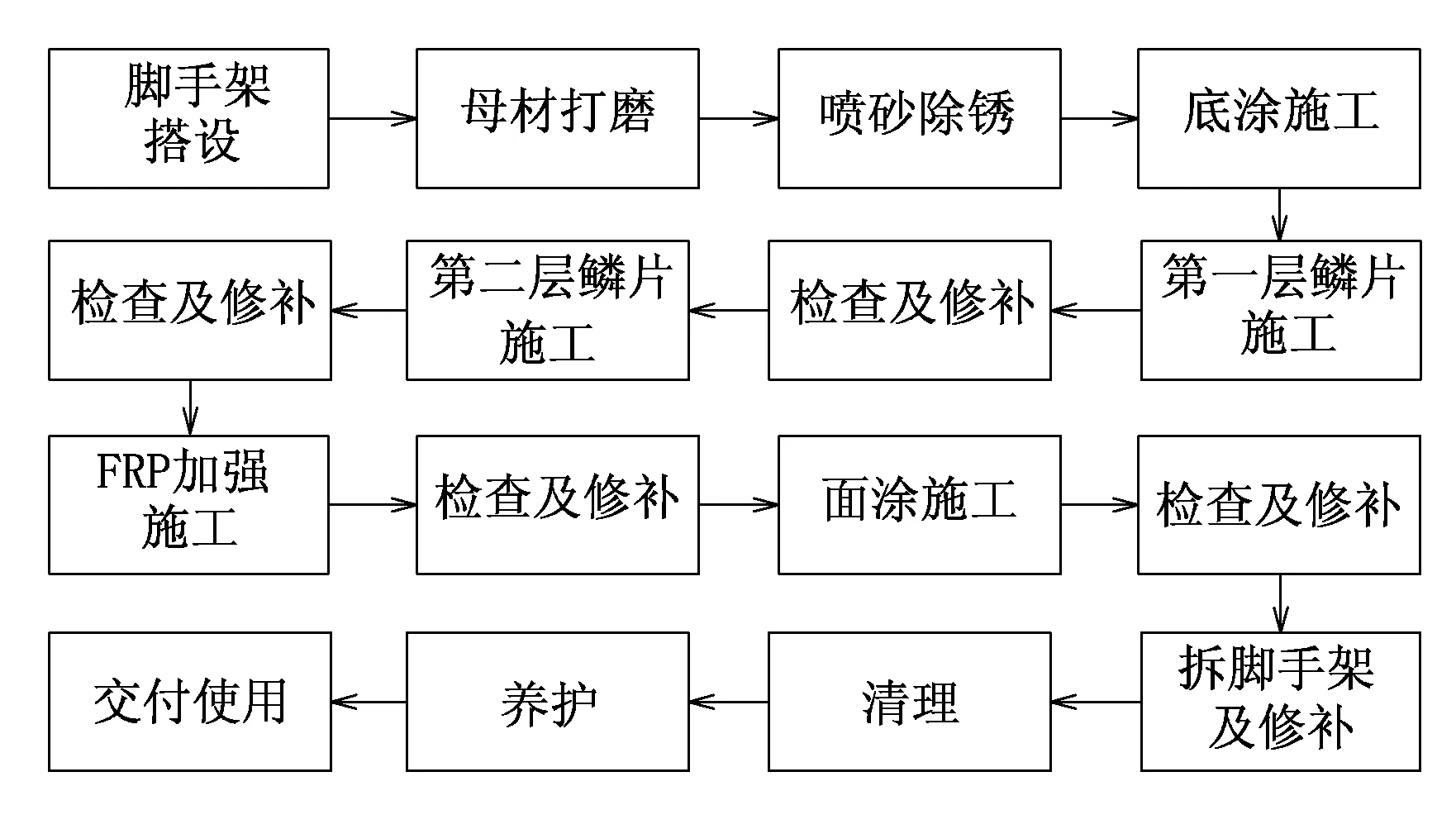

火電脫硫工程采用玻璃鱗片重防腐工藝施工時,其施工流程示意見圖1。

圖1 施工流程示意

2.2 施工要求

2.2.1 基材驗收標(biāo)準(zhǔn)

全部焊縫應(yīng)全線連接無漏焊,焊縫高度偏差不超過0.5 mm; 焊縫無深度0.5 mm以上的咬邊缺陷,無φ5 mm×0.5 mm以上砂眼、裂縫等缺陷;金屬基體表面及端面應(yīng)光潔、平整,無焊渣及毛刺等,表面焊縫應(yīng)光滑平整;所有拐角和邊緣部位應(yīng)加工成圓弧形, 凹角半徑大于20 mm,凸角半徑大于5 mm;所有臨時焊件的焊疤要打磨平整。

2.2.2 腳手架搭設(shè)要求

腳手架與設(shè)備待襯側(cè)表面間隙應(yīng)為150~300 mm,與內(nèi)支撐件周邊間隙不小于300 mm;應(yīng)在腳手架便于攀爬部位每隔300~500 mm搭設(shè)橫桿爬梯。

2.2.3 噴砂要求

磨料選用粒徑為1.5~3 mm的干燥石英砂或鐵礦砂,回收使用時應(yīng)仔細過篩達到前述要求;空壓機噴射壓力應(yīng)為6~8 kg/cm2;噴砂等級為Sa2.5級, 噴砂后金屬表面粗糙度應(yīng)達到50 μm以上,以增加涂層的附著力。

2.2.4 各層涂料施工要求

各層涂料設(shè)計總厚度一般在1.5~3 mm,具體施工要求見以下分析。

2.2.4.1 底層涂料施工

除銹結(jié)束后8 h內(nèi)應(yīng)進行底層涂料施工,第1道底漆用量為170~200 g/m2,第2道底漆用量為120~150 g/m2,第1道底層涂料達到表干后即可進行第2道底層涂料施工。

2.2.4.2 玻璃鱗片施工

a.玻璃鱗片配料。稱取規(guī)定數(shù)量的鱗片材料3~8 kg/桶,固化劑按1.5%~2%的比例添加,并添加適量色漿。按照先加玻璃鱗片,再加色漿(第2道),最后加固化劑的順序添加配料,添加完畢后對其進行真空攪拌,在真空攪拌機中配制涂料,攪拌3~5 min即可出料。攪拌好的涂料應(yīng)在30 min內(nèi)用完,已發(fā)生固化的涂料不得繼續(xù)使用。

b.第1道玻璃鱗片施工。底層涂料表干后(4 h左右)即可進行玻璃鱗片施工。第1道鱗片配料時不加色漿,顏色為白色。施工人員應(yīng)3人一組,采用兩抹一滾的施工方法,即2人用抹刀先進行玻璃鱗片施工,1人用輥筒蘸適量滾壓液(苯乙烯)在后面將已施工完畢的鱗片涂層壓實壓光。鱗片施工按每人每天工作8 h計算,每人每天的工作效率為80~120 m2。

c.第1道玻璃鱗片修補。將漏涂、厚度過薄處進行填平補齊處理,對未硬化、漏電點、夾雜物、碰傷等局部缺陷處,首先挖除缺陷鱗片,然后做填平處理。對漏滾、表面流淌等缺陷,首先進行打磨處理后再作填補處理。襯里打磨邊沿坡度為10°~20°。

d.第2道玻璃鱗片施工。配料時應(yīng)加入色漿以便于厚度的控制。抹刀抹壓的施工方向應(yīng)與第1道垂直,即2道涂層分別從上下方向和左右方向垂直涂刮,以形成兩層搭接縫交錯覆蓋的封閉結(jié)構(gòu)。

e.第2道玻璃鱗片修補,同第1道鱗片修補。

2.2.4.3 FRP補強施工及修補

對設(shè)備內(nèi)部的拐角、端頭及內(nèi)件與外部管道連接的承力區(qū)、承受動態(tài)作用區(qū)域等應(yīng)力變型較嚴(yán)重的部位,采用強度較高的玻璃鋼進行加固。玻璃鋼施工采用玻璃纖維氈逐層粘貼的傳統(tǒng)工藝進行施工。玻璃鋼固化后將其邊緣的飛邊和毛刺打磨平整以利于玻璃鋼層的封閉和面漆的涂刷。

2.2.4.4 耐磨層施工

對于吸收塔噴淋區(qū)及除霧區(qū)內(nèi)表面、側(cè)板、支撐等受高固體含量物料磨蝕及噴射沖蝕的特殊部位進行耐磨層的施工。將鱗片樹脂與白鋼玉粉按照1∶1.8的比例進行混合后涂刷于鱗片層表面,厚度為0.5 mm。

2.2.4.5 面涂施工

待鱗片、FRP加強層及耐磨層全部施工完畢后即可進行面涂施工。面涂施工要求薄厚均勻無流墜、漏涂等缺陷。

2.2.4.6 質(zhì)量檢驗

對每道玻璃鱗片均應(yīng)采用電火花檢測儀進行針孔漏點檢驗,采用測厚儀進行涂層厚度檢驗。

2.2.4.7 腳手架拆除及底面補涂

質(zhì)量驗收合格后即可將腳手架全部拆除,然后對設(shè)備及容器底面按上述工序進行剩余各道涂層的補涂。

2.2.5 養(yǎng)護要求

應(yīng)自然常溫養(yǎng)護7天以上方可投入使用。涂層在養(yǎng)護期間應(yīng)避免雨淋,并不得在襯里表面進行任何施工作業(yè)或行走踩踏[1]。

2.3 施工注意事項

a.施工環(huán)境溫度、濕度的要求及控制。施工環(huán)境溫度在5~30 ℃為宜,施工基體表面溫度應(yīng)高于環(huán)境露點溫度(一般為3 ℃)。環(huán)境相對濕度應(yīng)小于85%[1-3]。如施工時環(huán)境濕度>85%,則應(yīng)配置除濕機使環(huán)境濕度降至85%以下;若環(huán)境溫度低于5 ℃,應(yīng)在設(shè)備及容器內(nèi)部加裝暖汽或在進口布設(shè)數(shù)量足夠的空氣加熱器,使環(huán)境溫度達到施工要求。

b.涂層的時間間隔。每道涂層的間隔時間為4 h左右,指觸干燥后即可進行下道涂層施工。但面涂施工如工期予許,則應(yīng)盡量在FRP加強層施工完畢5天后進行。

c.抹涂施工的基本要求。鱗片施工應(yīng)自上而下進行,以三人一組、兩抹一滾的方式進行施工。施工時抹刀應(yīng)與施工面保持角度30°~ 45°,且只能由一端向另一端抹涂,不得往復(fù)操作,以使鱗片受到方向一致的側(cè)推力,呈垂直于介質(zhì)滲透方向的倒伏態(tài)定向有序排列。滾壓應(yīng)用力均勻且往復(fù)進行,起到定型復(fù)位、抑制流墜的作用,使涂層簿厚均勻、平整致密。端界面必須采用搭接的形式,以確保兩端面相互緊密閉合,各層施工的端界面應(yīng)相互錯開,使鱗片涂層處于整體封閉狀態(tài)。

d.每遍涂層的厚度控制。以底層顏色透視度判定涂層厚度,具體為δ<0.5 mm時可見;δ為0.6~0.8 mm時模糊可見;δ>0.9 mm時不可見。設(shè)計厚度為2~3 mm時,每道鱗片涂層的厚度應(yīng)為0.9 mm;設(shè)計厚度為1.5 mm時,每道鱗片涂層厚度為0.6 mm。

e.固化劑的填加量。按質(zhì)量比控制在1.5%~2%之間,并應(yīng)根據(jù)環(huán)境溫度情況進行適當(dāng)調(diào)整。當(dāng)夏季施工氣溫較高時,可適當(dāng)少加;當(dāng)氣溫較低時,應(yīng)適當(dāng)多加。大面積施工前應(yīng)提前進行配比試驗,試驗達最佳固化效果后方可進行正式施工。

f.防火措施。因玻璃鱗片涂料的主劑及固化劑均屬危險品及易燃物,故施工過程中必須采取嚴(yán)格有效的防火安全措施預(yù)防火災(zāi)的發(fā)生。

g.施工順序及對底面的保護。施工開始后,應(yīng)首先進行底面的噴砂并完成底涂施工,然后再進行腳手架搭設(shè)和后續(xù)施工。施工時應(yīng)使用彩條布或塑料布等對底面及內(nèi)部構(gòu)件進行隔離,避免施工中墜落的鱗片涂料污染底面及構(gòu)件。

h.電火焊作業(yè)。電火焊作業(yè)應(yīng)提前完成,保溫鉤釘、外護支撐鐵件可在設(shè)備吊裝組合過程中進行。

i.施工中防起泡。通過涂料的真空攪拌、抹刀的定向抹涂和滾壓等措施來消除氣泡,同時嚴(yán)禁采用將涂料堆積于施工面然后四周攤開式施工。

3 施工中存在的問題及處理

a.由于煙道與煙囪連接處風(fēng)力極大,導(dǎo)致煙道與煙囪接口法蘭處FRP加強無法施工,玻璃纖維氈在粘貼時易被疾風(fēng)吹飛。后采用腳手架在煙囪進口處搭設(shè)了框架并用腳手板和苫布進行了全封閉,使問題得以解決。

b.技改工程中,4號吸收塔內(nèi)壁防腐施工時因固化劑比例較小導(dǎo)致涂層長時間不干燥,雖使用2臺軸流風(fēng)機進行吹干,但第1道鱗片施工完畢6天后涂層仍未完全固化,后為確保施工質(zhì)量,將第1道鱗片全部除掉,復(fù)涂前根據(jù)當(dāng)時的天氣情況對固化劑的填加量作了適當(dāng)調(diào)整并進行了試驗,確定好最佳配比值后重新進行了施工,固化時間及施工質(zhì)量均達到了理想效果。

c.焊口打磨不及時、不徹底導(dǎo)致防腐工期拖延,因設(shè)備制作過程中對內(nèi)壁焊口打磨得不及時、不徹底,造成防腐施工工期被迫壓縮。在技改工程中,因脫硫系統(tǒng)改造而停機的時間一般很短,防腐工期基本為極限工期,因此在設(shè)備及煙道制作、安裝過程中應(yīng)同時進行臨時固定物的清除、焊口及飛濺物的打磨處理、驗收等工作,并提前進行保溫鉤釘、外護支撐等金屬附件的焊接,避免因此延誤工期。

4 應(yīng)用效果

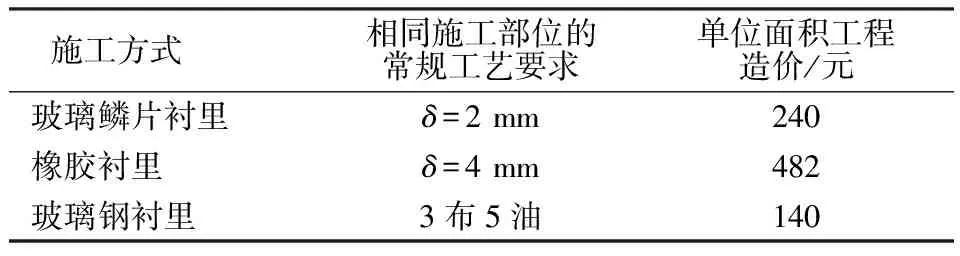

與玻璃鋼、橡膠襯里等傳統(tǒng)防腐施工方法相比,玻璃鱗片襯里施工具有施工便捷、高效,防腐效果顯著,性能穩(wěn)定、持久等特點,對容器設(shè)備能起到良好的保護作用,可連續(xù)使用15年以上,且不易產(chǎn)生局部破損,避免了其它防腐方式在短期內(nèi)易出現(xiàn)局部破損、剝落等缺陷的弱點,節(jié)省了大量檢修維護費用,保證了機組的長期穩(wěn)定運行,具有良好的經(jīng)濟效益和社會效益。 玻璃鱗片襯里、橡膠襯里、玻璃鋼襯里在相同防腐等級要求下的施工費用對比見表1,表中單位面積工程造價為電建一公司、目前在建工程的實際施工成本,包括人工費、材料費機械費等。

表1 施工費用對比

通過工程造價比較可知,玻璃鱗片襯里不僅防腐性能顯著,且施工成本遠低于橡膠襯里,雖比玻璃鋼襯里成本略高,但其連續(xù)使用周期遠勝于玻璃鋼,玻璃鱗片襯里防腐工藝是一種經(jīng)濟耐用的施工方法。

5 結(jié)束語

玻璃鱗片防腐工藝抗應(yīng)力破壞及抗?jié)B透腐蝕性能突出、經(jīng)濟效益顯著,目前已被普遍應(yīng)用于火力發(fā)電廠脫硫系統(tǒng)的重防腐工程中,但在施工過程中只有采用正確的工藝方法,才能使此項技術(shù)的優(yōu)越性得以充分體現(xiàn)。隨著火電機組脫硫系統(tǒng)的普遍應(yīng)用,玻璃鱗片重防腐技術(shù)會有更加廣闊的發(fā)展前景。

[1] HG/T 2640-2004,玻璃鱗片襯里施工技術(shù)條件[S].

[2] HG/T 3797-2005,玻璃鱗片襯里膠泥[S].

[3] DL/T 5072-2007,火力發(fā)電廠保溫油漆設(shè)計技術(shù)規(guī)程[S].

本文責(zé)任編輯:楊秀敏