鐵路機車車輛制造業(yè)污水治理設(shè)施改造技術(shù)

翟計紅,石玉川,程學(xué)營

(鐵道第三勘察設(shè)計院集團有限公司,天津 300251)

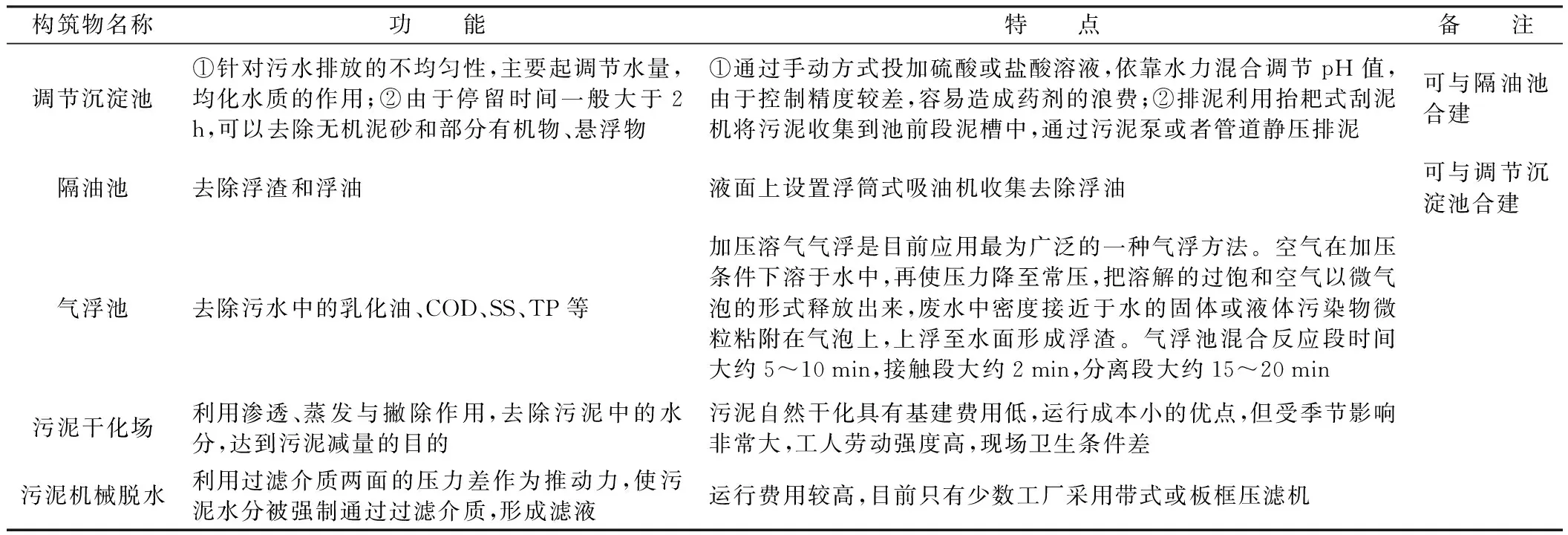

20世紀(jì)70~80年代鐵路工廠污水治理重點是石油、重金屬和酸堿等污染物,以車間點源治理為主;進入90年代由于地面水環(huán)境的持續(xù)惡化,水資源的日益短缺,許多分布在大江大河沿岸和水資源緊張地區(qū)的工廠相繼建設(shè)了總口污水處理設(shè)施,污染物控制指標(biāo)仍然以石油類、COD、SS等為主,處理工藝基本沿用點源治理的流程:全廠生產(chǎn)、生活污水→粗格柵+提升泵房→調(diào)節(jié)沉淀隔油池→氣浮池→加壓泵→過濾→排放或回用[5,6];隔油池、氣浮池污泥處理采用污泥干化場[5,6]或機械壓濾(板框壓濾機、帶式壓濾機)脫水。近幾年為了貫徹國家“節(jié)能減排”的方針政策,大力發(fā)展低碳經(jīng)濟和綠色經(jīng)濟,鐵路工廠的污水處理設(shè)施升級改造進入一個高峰期。污水控制指標(biāo)也由單純的有機物、石油拓展到氨氮、總磷等。污水處理工藝由“隔油、氣浮”為主,逐步過渡到物化、生化有機結(jié)合[7],互為補充的綜合工藝,出水水質(zhì)由達標(biāo)排放升級為中水回用。在這個過程中,如何客觀分析現(xiàn)狀污水處理設(shè)施的優(yōu)劣得失,合理利用既有設(shè)施的剩余價值,減少改造成本,降低運行費用是改造成功與否的關(guān)鍵。

1 污水水質(zhì)、水量

1.1 污水水質(zhì)

機車車輛工廠污水水質(zhì)的特點因工廠車間的生產(chǎn)工藝和地域特點而異,污水種類一般包括:解體車間清洗用的含油堿性廢水,電機、車輛臺車日常生產(chǎn)中產(chǎn)生的煮洗、清洗廢水,表處理磷化酸性廢水,其他機加工含油廢水及沖洗廁所等生活廢水。

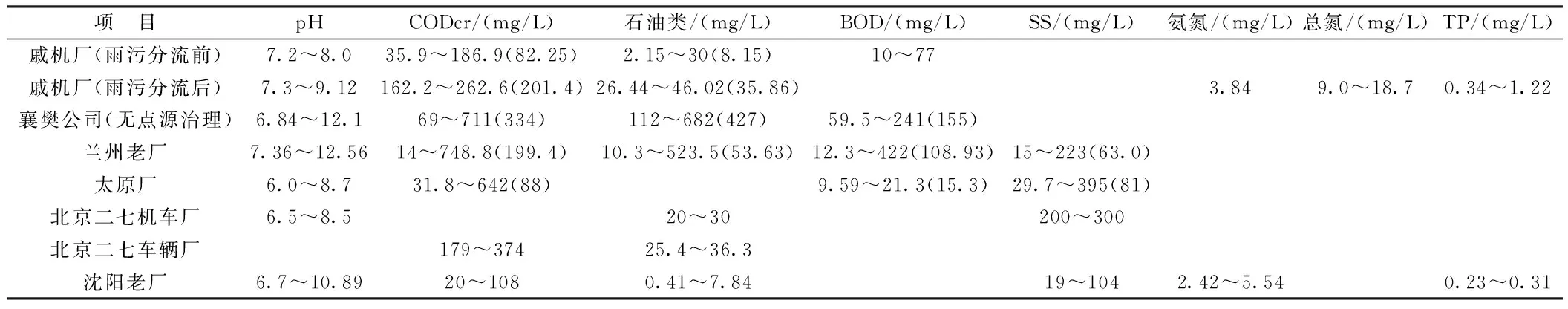

各工廠污水處理站總口或收集系統(tǒng)排放總口水質(zhì)連續(xù)監(jiān)測數(shù)據(jù)見表1,綜合分析后具有以下特點:①經(jīng)過點源治理后的有機污染物濃度接近市政污水水平(部分工廠濃度偏低可能與廠區(qū)內(nèi)長距離排放明渠有關(guān),有機物在其中發(fā)生沉淀和氧化作用),污水的B/C值0.3~0.45,因此具有較好的可生化性;②機車解體車間可能用到大量的堿性清洗劑,導(dǎo)致該車間排放的廢水含油含堿(pH>12),而且受生產(chǎn)班制影響,1 d內(nèi)pH值變化較大;③氮、磷濃度較低,其中機車修理過程中表處理磷化酸性廢水回收利用率直接影響出水總磷含量的高低;④在主要污染物排放車間,石油的含量一般都在500~1 100 mg/L,經(jīng)過車間點源預(yù)處理,石油的含量可在100 mg/L以下。

1.2 污水水量

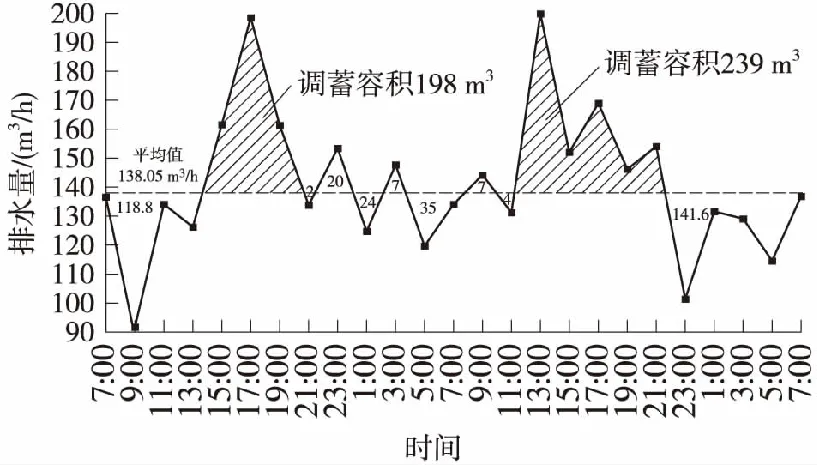

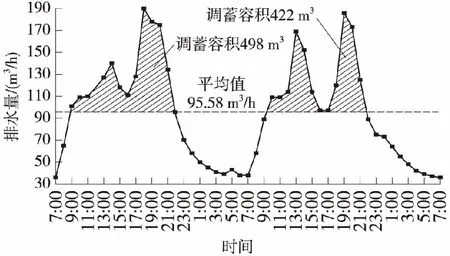

工廠排水主要為生產(chǎn)過程中產(chǎn)生的污水,排放規(guī)律基本與工廠生產(chǎn)班制同步,一般間歇性比較明顯,污水排放的峰值大小及其持續(xù)時間決定調(diào)節(jié)池的有效容積。下面結(jié)合2個工程實例的48 h具體監(jiān)測結(jié)果,分析污水排放的不均勻性。其中,江南某廠污水處理工程的設(shè)計規(guī)模為4 000 m3/d,水量監(jiān)測期間污水量大約3 400 m3/d;華北某廠污水處理工程設(shè)計規(guī)模為2 500 m3/d,水量監(jiān)測期間污水量大約2 300 m3/d。

表1 實測各污水處理廠(站)總口進水水質(zhì)[1,2]

根據(jù)圖1統(tǒng)計資料,江南某廠一天內(nèi)只出現(xiàn)一個排水高峰段,持續(xù)時間為11:00~19:00,排水高峰期和工廠生產(chǎn)時段基本吻合,需要的最大調(diào)節(jié)水量239 m3,按照平均時流量計算大約需要1.73 h調(diào)節(jié)容積,高峰流量偏小,污水量全天排放比較均勻,時變化系數(shù)kh=199.88/138.05=1.45。分析原因為:該廠毗鄰京杭大運河,地下水位較高,由于管道老化以及雨污分流不徹底等因素,導(dǎo)致地下水進入污水管道,導(dǎo)致全天污水量比較穩(wěn)定。

圖1 江南某廠48 h總口污水排放量監(jiān)測結(jié)果

對圖2華北某廠的污水?dāng)?shù)據(jù)分析后發(fā)現(xiàn)明顯的2個峰值現(xiàn)象,即11:00~15:00為第一時段,17:00~21:00為第二時段,并且第二時段峰值明顯大于第一時段。分析原因為該廠居住區(qū)和生產(chǎn)區(qū)污水收集管網(wǎng)為一個系統(tǒng),11:00~15:00排放的主要是生產(chǎn)廢水,而17:00~21:00為生產(chǎn)廢水和生活污水的疊加。在2個高峰期間需要調(diào)蓄的水量約500 m3,按照平均時流量計算大約需要5.3 h調(diào)節(jié)容積。

圖2 華北某廠48 h總口污水排放量監(jiān)測結(jié)果

2 既有污水、污泥處理設(shè)施存在的問題

現(xiàn)狀污水處理設(shè)施緊密結(jié)合工廠污水排放的規(guī)律和污染物的特點,可以較好適應(yīng)生產(chǎn)廢水間歇排放的特點,對COD、SS、石油類具有較好的去除效果,既有主要構(gòu)筑物功能及特點見表2。大部分污水處理站污泥脫水采用污泥干化場,部分配備機械壓濾機,但使用率極低,基本采用自然干化。經(jīng)過10~20年的運行,對主要污染物的去除效率仍然穩(wěn)定在一個比較高的水平,但也暴露出許多設(shè)計缺陷和運營管理問題。

表2 主要構(gòu)筑物功能分析

2.1 污泥處置不及時

系統(tǒng)污泥主要產(chǎn)生在調(diào)節(jié)沉淀池和氣浮池,在南方的梅雨季節(jié),污泥干化場的清淘周期遠遠超過設(shè)計預(yù)期,大量污泥無法及時排放,池內(nèi)泥位持續(xù)上升,大量油、泥重新上浮進入后續(xù)構(gòu)筑物,導(dǎo)致后續(xù)氣浮池混凝劑投加量增大,如果進入砂濾罐(池)的污水SS較高,會縮短濾罐(池)的反洗周期,長時間運行會嚴(yán)重影響出水水質(zhì)。當(dāng)季節(jié)適宜大量排泥時,調(diào)節(jié)沉淀池會出現(xiàn)排泥不徹底的情況,造成污泥的累積效應(yīng)。原因是無論潛污泵還是靜壓排泥都屬于集中點排泥,在污泥部分板結(jié),流動性變差的情況下,排泥范圍受限制,反應(yīng)在系統(tǒng)上就是處理效率的下降。

2.2 處理效果不穩(wěn)定

既有污水處理設(shè)施中調(diào)節(jié)沉淀池最大水力停留時間一般在6~8 h,氣浮池水力停留時間大約0.45 h,不考慮活性污泥的影響因素,僅水力停留時間遠小于生化處理法。因此經(jīng)過調(diào)節(jié)沉淀的預(yù)處理,進入氣浮池的污水水質(zhì)變化幅度仍較大,調(diào)節(jié)池的pH調(diào)節(jié)和氣浮池中的混凝劑投加都屬于一種反饋控制,采用人工投加藥劑會將滯后作用放大,無法及時有效對應(yīng)來水水質(zhì)調(diào)整投藥量,現(xiàn)場工作人員一般根據(jù)工作經(jīng)驗設(shè)定一個偏高的藥劑投加量,后果是污泥量增加,對提高污染物去除效率的貢獻有限。

2.3 功能缺陷

新的污水排放和回用水標(biāo)準(zhǔn)對磷、氮的去除都有明確要求,磷可以通過投加化學(xué)藥劑形成沉淀物的方式去除,而總氮和氨氮則需通過硝化和反硝化細(xì)菌,在缺氧和好氧環(huán)境下通過生化作用去除[10],現(xiàn)狀污水處理工藝屬于典型的物化過程,對總氮去除效率有限,甚至?xí)霈F(xiàn)進水氨氮數(shù)值低于出水氨氮數(shù)值的情況。

3 污水、污泥處理設(shè)施改造方案

根據(jù)既有污水處理設(shè)施的運行情況,改造方案主要包括四方面內(nèi)容:(1)充分利用原先運行穩(wěn)定的污水、污泥處理設(shè)施,在條件允許的情況下,改造既有隔油沉淀池的排泥設(shè)施;(2)增加生化處理環(huán)節(jié),實現(xiàn)脫氮功能,提高BOD去除效率;(3)在污水處理工藝中采用了先進成熟的PLC分散和集中相結(jié)合的集散型控制系統(tǒng),提高系統(tǒng)管理水平;(4)建設(shè)脫水效率高的污泥機械脫水裝置。

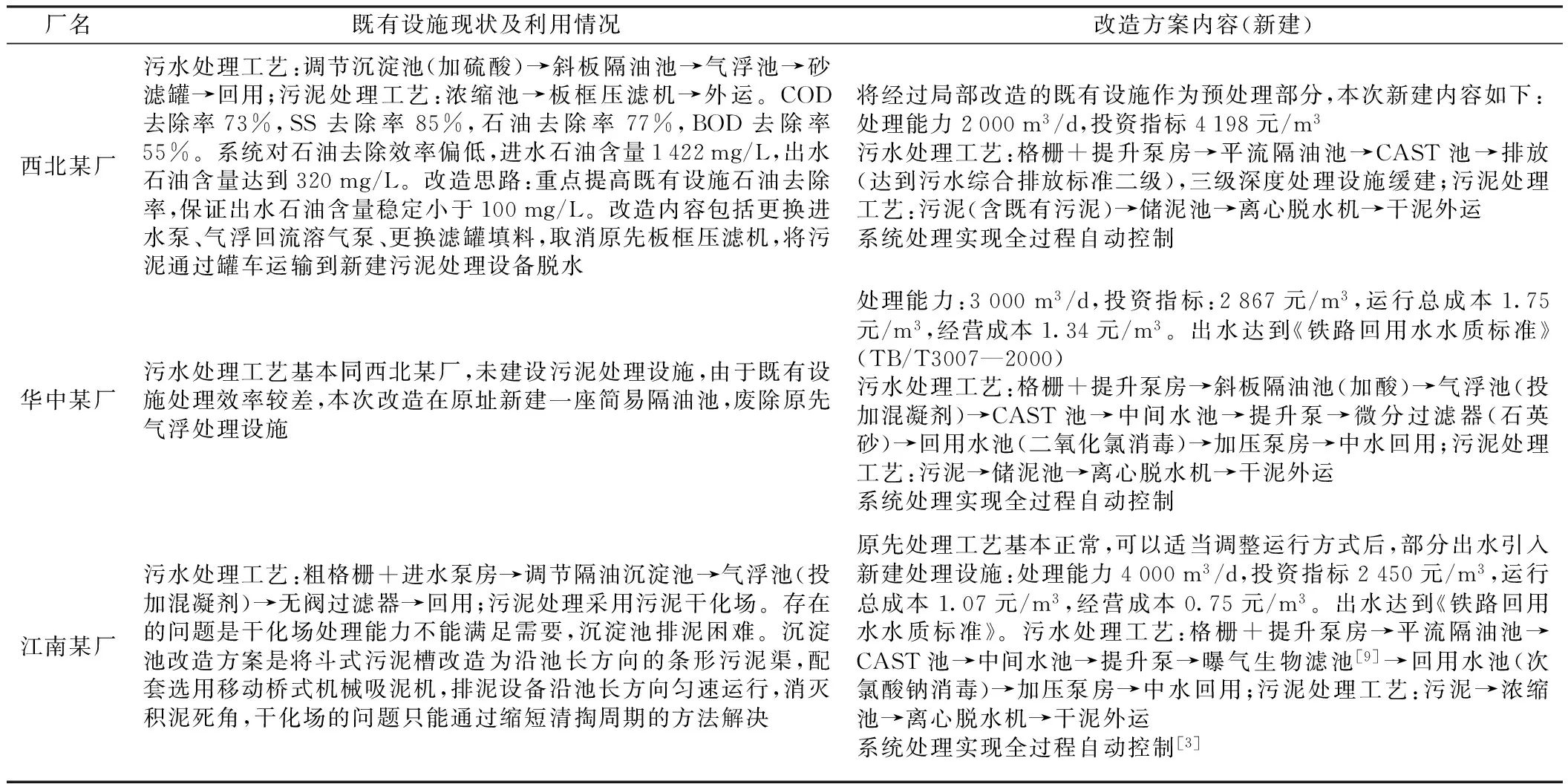

2008~2010年,先后對多家類似工廠的污水處理設(shè)施進行了提升改造,具體內(nèi)容見表3,工程已先后通過當(dāng)?shù)厥协h(huán)保部門的環(huán)保驗收。為降低污水處理過程的運行成本,污水處理部門也積極開拓思路,增加效益:將隔油池收集的廢油,全部回收再加工,作為產(chǎn)品銷售給工廠[8];含油量較高的脫水污泥可以嘗試電廠或采暖鍋爐焚燒的可能性。

表3 改造工程實例

4 結(jié)論

總之,污水處理設(shè)施的技術(shù)改造在鐵路工廠的推廣是以降低運行成本為前提的,運行穩(wěn)定,管理簡單是首先需要考慮的問題。既有處理設(shè)施必須強化對石油、酸堿、SS的去除功能;新建處理設(shè)施一般應(yīng)包括生化功能模塊,適當(dāng)降低污泥負(fù)荷,提高系統(tǒng)抗沖擊負(fù)荷能力,代表性工藝有CAST、氧化溝、接觸氧化等,其中SBR及其改進型由于構(gòu)筑物數(shù)量少,占地面小,在工廠用地緊張的情況下比較有優(yōu)勢;三級處理可根據(jù)工程投資,技術(shù)管理水平采用砂濾、曝氣生物濾池[9]、膜過濾[4]等工藝。

[1] 程義元.鐵路車輛廠含油生產(chǎn)廢水的處理和回用[J].鐵道標(biāo)準(zhǔn)設(shè)計,2005(1):92-93.

[2] 陳為民.鐵路機車車輛工廠污水處理工藝變化分析和探討[J].鐵道標(biāo)準(zhǔn)設(shè)計,2009(5):114-116.

[3] 翟計紅,程學(xué)營,葉坤孝.CAST/曝氣生物濾池工藝處理含油廢水[J].中國給水排水,2009(10):63-65.

[4] 王 彥,陳為民,王連俊.北京二七機車廠再生水回用工程[J].中國給水排水,2002(9):82-83.

[5] 魏 偉.鐵路機車車輛檢修企業(yè)含油廢水的治理[J].云南環(huán)境科學(xué),2000(4):44-45.

[6] 王祚祥.內(nèi)燃機車中修清洗污水預(yù)處理方法探討[J].鐵道勞動安全衛(wèi)生與環(huán)保,2008(1):35-37.

[7] 汪小妹.鐵路含油污水處理及回用技術(shù)探討[J].鐵道勞動安全衛(wèi)生與環(huán)保,2002(3):109-111.

[8] 魏志鵑.鐵路運用內(nèi)燃機車節(jié)能減排淺析[J].內(nèi)燃機車,2008(7):24-28.

[9] 鄭 俊,吳浩汀.曝氣生物濾池工藝的理論與工程應(yīng)用[M].北京:化學(xué)工業(yè)出版社,2005.

[10] 張自杰,林榮忱,金儒霖.排水工程[M].北京:中國建筑工業(yè)出版社,2000.