真空精煉過程的鋼水溫度預(yù)測模型分析

馮旭剛 費業(yè)泰 章家?guī)r

1.合肥工業(yè)大學,合肥,230009 2.安徽工業(yè)大學,馬鞍山,243002

真空精煉過程的鋼水溫度預(yù)測模型分析

馮旭剛1,2費業(yè)泰1章家?guī)r2

1.合肥工業(yè)大學,合肥,230009 2.安徽工業(yè)大學,馬鞍山,243002

通過分析RH-M FB精煉過程中鋼水溫度和鋼水傳熱規(guī)律,基于人工神經(jīng)網(wǎng)絡(luò)、模糊邏輯建模方法,建立了針對RH-M FB精煉復雜過程的溫度預(yù)測模型。通過對比15爐300t鋼水溫度應(yīng)用模型計算值與實際測量值,結(jié)果發(fā)現(xiàn)最大溫差為7.2℃,最小溫差為0.3℃,平均溫差為4.52℃,兩者誤差在±5℃內(nèi)的數(shù)據(jù)占到82.7%。另外根據(jù)實際要求,在RH-MFB精煉過程中通過添加鋁、冷卻材料實現(xiàn)對鋼水溫度的補償。

RH-MFB;鋼水溫度;溫度補償;鋼水

0 引言

RH真空精煉(鋼水真空循環(huán)脫氣)是一種鋼水吸入式循環(huán)處理的真空精煉技術(shù),它具有脫碳、脫氧、脫硫以及進行成分控制和溫度調(diào)整等項冶金功能,因此在改善鋼水質(zhì)量、降低成本方面具有顯著優(yōu)點,特別適用于大批量鋼水的快速精煉,可滿足轉(zhuǎn)爐及連鑄工藝的快節(jié)奏生產(chǎn)要求。目前,RH精煉技術(shù)和工藝已在國內(nèi)外冶金行業(yè)得到了廣泛應(yīng)用。

在RH精煉過程中,存在著鋼水溫度損失的問題,造成溫度損失的因素很多,包括真空室及浸漬管預(yù)熱溫度、處理時間、吹氧、鋁及合金加入量、廢氣排溫等。從溫度實時推定的數(shù)學模型方面去確定鋼水溫度變化規(guī)律是比較困難的,為此,本文采取實驗數(shù)據(jù)與人工神經(jīng)網(wǎng)絡(luò)和模糊邏輯建模相結(jié)合的方法,來預(yù)測鋼水溫度變化的規(guī)律。

1 溫度預(yù)測模型的構(gòu)建

RH溫度預(yù)測模型是基于精煉處理的內(nèi)在原理,根據(jù)鋼水狀態(tài)、成分信息、測溫信息,在處理開始時預(yù)報鋼水溫度隨處理時間的變化趨勢,并且在有合金投入、實際吹氧量信息時,實時預(yù)報鋼水溫度變化的模型[1]。

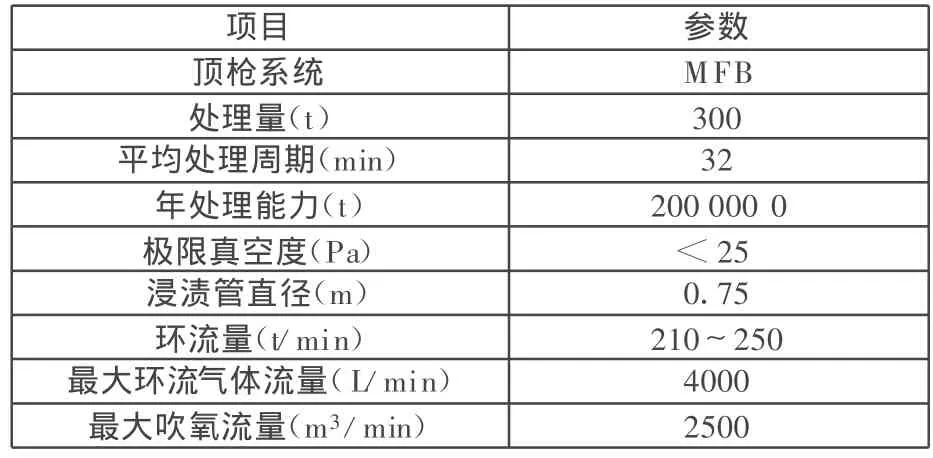

RH溫度預(yù)測模型是在人工智能技術(shù)與冶金學機理基礎(chǔ)上建立起來的,由冶金機理模型、人工智能模型、信息管理模型等若干子模型構(gòu)成。其中,冶金機理模型和信息管理模型均為比較簡單的初等數(shù)學模型,RH精煉過程中復雜的非線性因素都歸結(jié)到人工智能模型中。以某鋼廠RH-MFB精煉爐為研究對象,其主要工藝參數(shù)如表1所示。本文采用RBF人工神經(jīng)網(wǎng)絡(luò)以及模糊邏輯建模方法,來建立針對RH精煉復雜過程的模型,并利用開發(fā)軟件對RH溫度預(yù)測模型進行反復的實際調(diào)試實驗,最終為RH溫度人工智能模型[2]編寫軟件包,建立了實用型的人工智能預(yù)測模型。

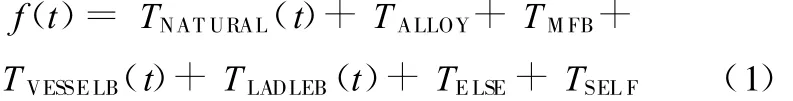

模型算法描述如下:假定鋼水的溫度隨時間的變化函數(shù)為 f(t),則

表1 某鋼廠RH-MFB精煉設(shè)備主要工藝參數(shù)

式中,TNATURAL(t)為自然溫降;TALLOY為加入的合金對鋼水溫度的影響;TMFB為吹氧對鋼水溫度的影響;T LADLEB(t)為鋼包狀態(tài)及包底冷鋼的溫度補正量;TVESSELB(t)為真空室狀態(tài)的溫度補正量(若真空室狀態(tài)比較穩(wěn)定,此項可忽略,若真空室狀態(tài)變化較大,應(yīng)根據(jù)實際情況設(shè)定補正量);TELSE(t)為其他因素對鋼水溫度的影響;TSELF為溫度模型中自適應(yīng)量,根據(jù)模型的使用情況作出相應(yīng)處理。

1.1 鋼包狀態(tài)

按照上一爐澆注結(jié)束至本爐出鋼開始時間的長短 ,將鋼包狀態(tài)分成 8 級(1、2、3、4、5、6、7 、8),包底冷鋼狀態(tài)分 6級(A 、B、C、D、E、F),鋼包狀態(tài)根據(jù)時間判定,但代表的僅是一個時間范圍,不甚準確,而包底冷鋼完全靠人工判斷,受操作者個人經(jīng)驗影響較多。當鋼包狀態(tài)大于3或包內(nèi)冷鋼狀態(tài)高于C時,鋼包對處理過程的溫降影響很難預(yù)測,模型僅作參考。

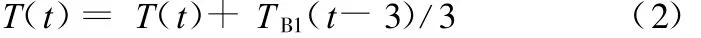

RH處理開始2m in后,鋼包內(nèi)鋼水開始循環(huán)流動,第3min環(huán)流比較明顯,因此包底冷鋼對處理過程溫降的影響應(yīng)從第3min計算,直至循環(huán)均勻。假定循環(huán)均勻需要 3min,則其對溫降的影響為

式中,T(t)為t時刻鋼水的溫度,如T(3)是開始后第3min時鋼水的溫度;TBi(i=1,2)為溫度補正量。

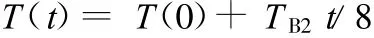

RH處理時,鋼水已在鋼包中停留了較長一段時間,可以認為RH處理過程中,鋼包的吸熱比較平穩(wěn)。總的來說,鋼包狀態(tài)比較好時,對處理過程中溫降影響較小。假定鋼包吸熱主要發(fā)生在前8m in內(nèi),則補正公式[3]為

式中,T(0)為處理開始時的鋼水溫度。

1.2 真空室狀態(tài)

對于真空室壁面?zhèn)鳠崆闆r,假設(shè)真空室壁面為絕熱邊界,通過真空室熔池上方四周壁面向外傳遞的熱量主要由廢氣提供,而廢氣本身帶走的熱量比較小,而且真空室熔池高度和浸漬管表面積都不大,故其熱量損失不大,這兩部分熱量損失在總熱量損失中所占比例不大,另外又很難準確測定,因此可由操作人員依據(jù)經(jīng)驗設(shè)定真空室溫度補正[4-5]。

根據(jù)經(jīng)驗和研究發(fā)現(xiàn),真空室內(nèi)壁初始溫度對RH精煉過程中鋼水溫降速度的影響較大。統(tǒng)計50爐數(shù)據(jù),真空槽初始溫度在1092~1253℃之間的有48爐,占總爐數(shù)的95.2%,初始溫度在1124~1221℃之間的有 37爐,占總爐數(shù)的73.8%。經(jīng)過統(tǒng)計發(fā)現(xiàn),真空槽的初始溫度在1092~1253℃之間時,鋼水前10min的溫降最多相差3.22℃,真空槽的初始溫度在1124~1221℃之間時,鋼水前10min的溫降最多相差1.94℃。假如自然溫降曲線是建立在真空槽初始溫度出現(xiàn)頻率最高的(1173±16)℃基礎(chǔ)上,則鋼水前10min的溫降相差最多分別為1.61℃和0.82℃。因此在上面的溫度范圍內(nèi),可以不考慮真空槽初始溫度對鋼水的影響,超出該范圍,模型不作預(yù)報,或者僅作參考。

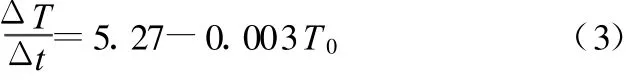

在處理前期,由于耐火材料吸熱及真空室內(nèi)外表面輻射,使得鋼水溫度迅速下降。真空室內(nèi)壁初始溫度 T0對鋼包內(nèi)鋼水溫度下降速度)影響的經(jīng)驗關(guān)系式為[6]

1.3 合金

在冶煉合金時,必須考慮加入合金降低鋼水溫度的作用。投入合金時,應(yīng)根據(jù)其投入時鋼水的狀態(tài)來判斷加入的合金是作為脫氧劑還是成分元素或者兩者兼有,然后計算合金的加入對鋼水溫度的影響。

鋼包中的鋼水在真空槽中要循環(huán)兩次,鋼水的成分和溫度才算均勻。雖然合金的加入可以看成是瞬間的,但所加合金對鋼水溫度的影響要在其加入后2~4m in內(nèi)才能體現(xiàn)出來。全部鋼水在真空槽中循環(huán)一次所需的時間為

經(jīng)實驗統(tǒng)計,RH循環(huán)均勻約需3min,為此,將加入的合金對溫度的影響平均分配到加入合金后的3min時間里,其計算公式為[7]

式中,t0為加入合金的時刻;T(t0)為t0時刻鋼水的溫度;T(t)為 t時刻鋼水的溫度;ΔTALLOY為加入合金對鋼水溫度的影響。

若一次加入合金大于3t,則將加入的合金對鋼水溫度的影響平均分配到加入合金后的4min時間里,計算公式同上。合金進入鋼水,鋼水的總質(zhì)量增加,因此應(yīng)將合金的質(zhì)量考慮在內(nèi)。當碳粉作為脫氧劑加入到鋼水中時,因生成的脫氧產(chǎn)物為氣體,故不應(yīng)考慮碳粉的質(zhì)量。

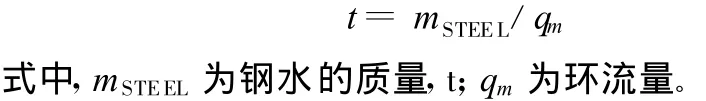

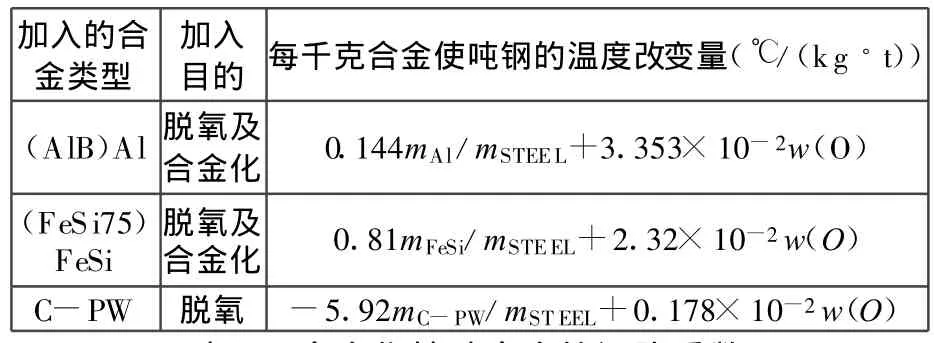

特殊合金主要有鋁、硅鐵和碳粉,其溫降系數(shù)如表2、表3所示。

表2 脫氧及合金化特殊合金的溫降系數(shù)

表3 合金化特殊合金的溫降系數(shù)

表中m A l、m FeSi、m C-PW分別為加入的鋁、硅鐵和碳粉的質(zhì)量,w(O)為脫去的游離氧的質(zhì)量分數(shù)。

w(O)等于投入合金前鋼水中游離氧的質(zhì)量分數(shù)與投入合金2min后鋼水中游離氧質(zhì)量分數(shù)之差。假如投入合金后鋼水中的游離氧沒有測,則可按下列方法計算w(O):首先確認投入合金前鋼水中游離氧值的質(zhì)量分數(shù)值(游離氧的質(zhì)量分數(shù)應(yīng)大于50×10-6);然后根據(jù)投入的合金類型和數(shù)量計算w(O)。脫去噸鋼中質(zhì)量分數(shù)為100×10-6的游離氧需要的各種合金數(shù)量為:鋁0.1125/ηAl kg;硅 鐵 0.1/CSi/ηSi kg;碳 粉0.075/ηC-PW kg。ηAl、ηSi和 ηC-PW分別為鋁、硅和碳粉的收得率 ,取ηAl=0.816,ηSi=1,ηC-PW=1 。CSi為硅鐵中硅的含量。

1.4 川崎頂吹氧(kaw asaki top blow ing(oxygen),KTB)

RH處理過程中,吹氧主要為了脫碳和升溫[8]。對于已脫氧的鋼,KTB主要用來升溫。對于未脫氧的超低碳鋼,處理前期的KTB主要用來提供脫碳所需要的氧和促進脫碳反應(yīng)的進行,處理后期的KTB主要用來升溫,脫碳和升溫并不能嚴格地區(qū)分,因為許多時候,脫碳和升溫同時在進行著,只能說某一方面的作用占主導地位。

1.4.1 已脫氧鋼的KTB

生產(chǎn)實踐表明,100m3(標準狀態(tài))(標準狀態(tài)指101.325kPa,20℃)的氧氣可以與140kg A l反應(yīng),由此可推算出吹入的氧氣的利用率為79.8%,吹入1m3(標準狀態(tài))的氧氣可使每噸鋼水的溫度上升51.9℃。

1.4.2 未脫氧鋼的KTB

KTB脫碳與未KTB脫碳時鋼水中脫碳反應(yīng)熱效應(yīng)相同,因此可以不考慮KTB對脫碳的影響,僅考慮吹入的氧部分溶入鋼水中所產(chǎn)生的熱量對鋼水溫度的影響,并計算鋼水中的游離氧的增加量。從生產(chǎn)數(shù)據(jù)的統(tǒng)計中得出,吹入1m3(標準狀態(tài))的氧氣可使每噸鋼水中增加質(zhì)量分數(shù)為728.8×10-6的游離氧,使每噸鋼水的溫度上升5.3℃。

1.4.3 KTB脫碳時鋼水溫度的計算

RH實際處理時,特別是KTB量較多時,隨著KTB脫碳的進行,鋼水的溫度逐漸上升,鋼水溫度調(diào)整的經(jīng)驗公式為

式中,t0為KTB脫碳開始時刻;T(t0)為t0時刻鋼水的溫度;qV(t-t0)為t0至 t時刻的吹氧量;ΔTm3(N)為每標準立方米氧氣對鋼水溫度的影響。

1.5 自然降溫

自然溫降T NATURAL(t)可以按如下辦法獲得:對實驗數(shù)據(jù)建立自然溫降子模型,通過軟件包可以生成模型用的人工智能算法的子程序及相關(guān)系數(shù),所生成的子程序與其他函數(shù)式一起用于溫度疊加計算。

溫度模型自然溫降子模型采用三層BP神經(jīng)網(wǎng)絡(luò)結(jié)構(gòu),工程中應(yīng)用最多的神經(jīng)網(wǎng)絡(luò)類型為BP型神經(jīng)網(wǎng)絡(luò),激勵函數(shù)采用對數(shù)S型傳遞函數(shù)。

溫降神經(jīng)網(wǎng)絡(luò)模型的3項輸入為處理時間、輸出溫度、鋼水質(zhì)量。本文的上述3項輸入數(shù)據(jù)是從現(xiàn)場系統(tǒng)中提取的實時測量數(shù)據(jù),將提取的數(shù)據(jù)樣本分成兩部分,一部分作為訓練數(shù)據(jù)樣本,另一部分作為測試數(shù)據(jù)樣本。仿真研究中采用了線性函數(shù)轉(zhuǎn)換的方法進行歸一化處理。將歸一化后的訓練樣本代入RBF神經(jīng)網(wǎng)絡(luò)模型中進行訓練,訓練均方差的目標值設(shè)為0.001。

2 計算結(jié)果分析

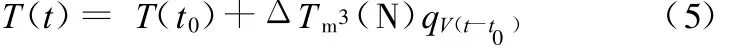

選取某鋼廠150t RH-MFB精煉爐15爐精煉數(shù)據(jù)對模型進行驗證分析。圖1所示為在真空脫碳終點處采用RH溫度預(yù)報模型仿真與實測的鋼水溫度的比較曲線。對精煉結(jié)束鋼水溫度仿真值與實際測量值之間的差值數(shù)據(jù)進行分析發(fā)現(xiàn),最小差值為0.3℃,最大差值為7.2℃,平均誤差為4.52℃,在±5℃范圍內(nèi)的差值占總誤差值的比例為82.7%。

圖1 精煉處理結(jié)束時的鋼水溫度計算值與實際測量值

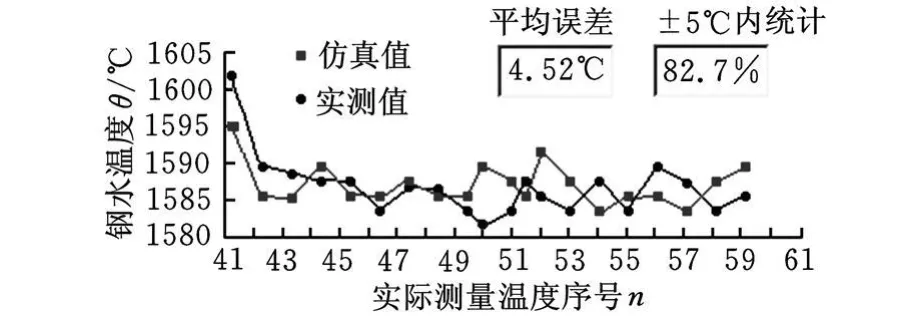

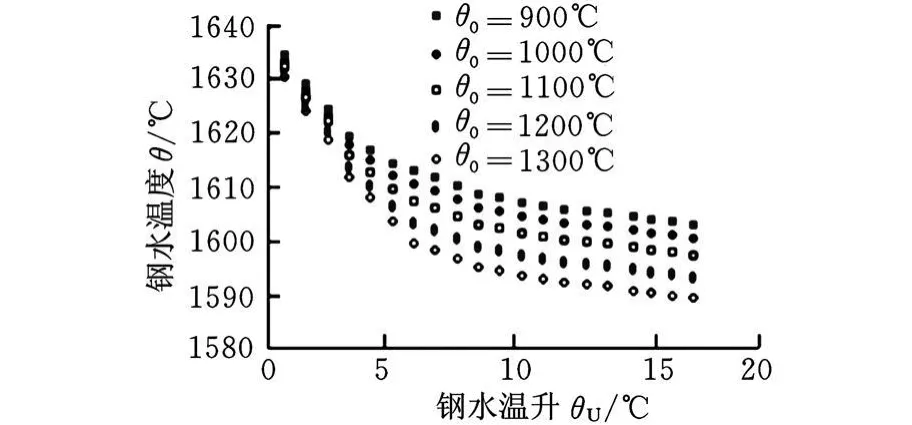

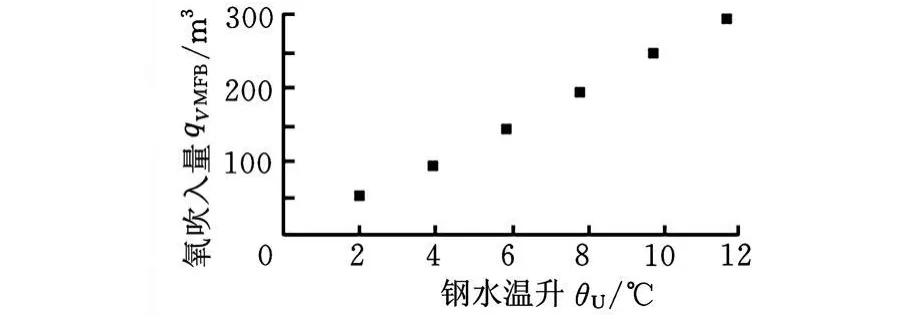

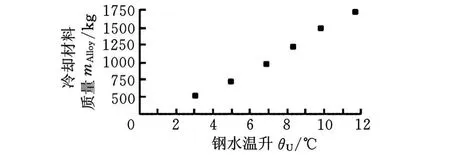

根據(jù)經(jīng)驗和研究發(fā)現(xiàn),真空室初始溫度狀態(tài)對RH精煉過程中鋼水溫降的影響較大。一般真空室內(nèi)壁溫度每升高100℃,鋼水溫升平均為5~6℃,如圖2所示。為了滿足實際連鑄過程對鋼水溫度的要求,在RH精煉過程中,若鋼水溫降較大時,就需要對鋼水進行溫度補償。通過對某鋼廠300t鋼包加A l工藝的監(jiān)測發(fā)現(xiàn),每加入100kg的A l,可以補償精煉處理過程中約7.5℃的溫降損失,對應(yīng)關(guān)系如圖3所示。在不吹氧的條件下,鋼水精煉前期,溫降較大,前 20min溫降大概在25~30℃范圍內(nèi)變化。在精煉后期,通過吹氧,鋼水溫度的補償可達到約5℃。吹氧升溫,氧的收集率為63%~74%,吹氧量與鋼水升溫關(guān)系如圖4所示。在RH精煉初期,鋼水溫度較高時,需要加入一定的冷卻材料,如廢鋼,使鋼水溫度符合要求,對于某鋼廠300t的鋼包,每噸冷卻材料的降溫效果約為7℃,如圖5所示。

圖2 真空室內(nèi)壁初始溫度θ0對鋼水溫降的影響

圖3 Al加入量對鋼水溫度的影響

圖4 氧吹入量對鋼水溫度的影響

圖5 添加冷卻材料對鋼水溫度的影響

3 結(jié)語

在RH處理過程中,針對存在真空室及浸漬管預(yù)熱溫度、處理時間、吹氧、鋁及合金加入量、氣體吹入量、廢氣排溫等因素影響鋼水溫度的損失,本文采用RH溫度實時推定模型編制的計算機軟件實現(xiàn)RH-MFB精煉過程中鋼水溫度的預(yù)測,根據(jù)RH處理過程中的測溫數(shù)據(jù),結(jié)合調(diào)節(jié)溫度的實際合金投入量、吹氧量和操作人員設(shè)定的數(shù)據(jù),實時預(yù)報鋼水溫度變化情況;操作人員根據(jù)溫度預(yù)報值,有針對性地對處理過程進行控制,提高處理終了溫度的命中率。通過模型計算值與實際測量值的比較和統(tǒng)計發(fā)現(xiàn),兩者在±5℃范圍內(nèi)的誤差值數(shù)量占總誤差值數(shù)量的82.7%。另外,本文模型可用于RH-MFB精煉過程中添加鋁、冷卻材料時對鋼水溫度的補償情況分析。

該溫度模型可以實時觀察吹氧對鋼水溫度的影響,考慮了處理超低碳鋼時的鋼水→脫氧鋼→未脫氧鋼→脫氧的多狀態(tài)轉(zhuǎn)變的特殊要求,故在鋼水狀態(tài)多次變化時,仍能較準確地計算鋼水的溫度。

[1] 劉瀏,楊強,張春霞.RH精煉鋼水溫度預(yù)報模型[J].鋼鐵研究學報,2000,12(2):15-19.

[2] 韓傳基,劉青,吳凱,等.RH-MFB精煉過程中鋼水溫度預(yù)測模型[J].北京科技大學學報,2006,28(3):248-252.

[3] W ang Jianjun,Guo Shangxing,Zhou Li,et al.Slag for Decopperization and Sulphur Contro l in Mo lten Steel[J].Journal of Iron and Steel Research,2009,16(2):17-21.

[4] 韓海鷹,陳義勝,張胤,等.RH真空處理過程中鋼水溫降的研究[J].鋼鐵研究,2007,4(7):28-32.

[5] 李玉寬,赫冀成.鐵錳合金顆粒在底吹鋼包內(nèi)的運動分析[J].鋼鐵研究學報,1997,9(10):1-6.

[6] Park Y J,Cho H S.A Fuzzy Logic Contro ller for the Molten Steel Level Contro l of Strip Casting Processes[J].Corrosion Science,2010,52(7):2397-2402.

[7] Das A,Maiti J,Banerjee R N.Process Control Strategies for a Steel Making Furnace Using ANN with Bayesian Regu larization and ANFIS[J].Expert Systemsw ith Applications,2010,37(2):1075-1085.

[8] 佩爾克 R D.氧氣頂吹轉(zhuǎn)爐煉鋼(下)[M].邵象華,樓盛赫,譯.北京:冶金工業(yè)出版社,1982.

Prediction and Analysisof Molten Steel Temperature for Refining Process

Feng Xugang1,2Fei Yetai1Zhang Jiayan2

1.Hefei University of Technology,Hefei,230009 2.Anhui University of Technology,Ma'anshan,Anhui,243002

Heat transfer and temperature variation rulesofmolten steel during RH-M FB refining p rocess were developed.And a model for forecasting temperature ofm olten steel w as estab lished to simu late the actual p rocess by using BP neural network and fuzzy algorithm.The forecasting resu lts of temperature of 15 heats mo lten steel in 300t ladle RH-M FB refining show that temperature maxim um error of molten steel at decarburization end-point of RH process is 7.2℃,a m inim um 0.3℃,average error of 4.52℃and w ithin ±5℃by 82.7%.A lso,according to the actual situation,temperature compensation was achieved by adding alum inum or coolingmaterials.

RH-MFB(relative hum idity multi-function burner);molten steel temperature;temperature compensation;molten steel

TP273

1004—132X(2011)12—1450—04

2010—08—10

安徽省自然科學基金資助項目(KJ2009A 132)

(編輯 何成根)

馮旭剛,男,1977年生。合肥工業(yè)大學儀器科學與光電工程學院博士研究生,安徽工業(yè)大學電氣信息學院講師。主要研究方向為智能檢測技術(shù)及其應(yīng)用。費業(yè)泰,男,1934年生。合肥工業(yè)大學儀器科學與光電工程學院教授、博士研究生導師。章家?guī)r,男,1964年生。安徽工業(yè)大學電氣信息學院教授。