基于CAE 技術的注塑模具高效率設計方法

任玉珠

(沈陽職業技術學院,沈陽 110045)

0 引言

CAE系統的核心思想是結構的離散化,即將實際結構離散為有限數目的規則單元組合體。實際結構的物理性能可以通過對離散體進行分析,得出滿足工程精度的近似結果來替代對實際結構的分析,這樣可以解決很多實際工程需要解決而理論分析又無法解決的復雜問題。把CAE理論應用于塑料模具的設計,預測模具結構及注射工藝參數對制品外觀和性能的影響,有目的地修正設計方案和工藝條件,克服因為經驗少而造成的不良后果,進而優化注塑模具結構設計。實踐證明此項研究明顯的縮短了設計周期,提高了設計效率,保證了產品質量,降低了模具的設計成本,因此此項研究具有廣闊的研究前景和開發空間。

1 傳統注塑模具設計流程

傳統注塑模具設計流程是典型的串行路線,在正式生產前,由設計人員憑經驗與直覺設計模具,模具裝配完畢后,需要通過試模才能發現問題。發現問題后從概念設計、產品設計、模具設計、模具制造到試模進行調整,之后才能進行模具生產。設計、調整及模具質量很大程度取決于設計人員的經驗。此方案設計周期長,模具質量不穩定,產品質量難以保證。

2 基于CAE 技術的塑料模具設計流程

基于CAE 技術的塑料模具設計流程如圖1所示,和傳統的模具設計流程不同,這種設計生產流程是典型的并行路線。

圖1 基于CAE技術模具設計流程

利用CAE 分析軟件,可以在模具制造之前,先在計算機上對整個注塑成型過程進行模擬分析,準確預測熔體的填充、保壓、冷卻以及制品中的應力分布、分子和纖維取向分布、制品的收縮和翹曲變形等情況,從而使設計者能夠模擬調整工藝參數,優化工藝規程,盡早發現并解決絕大數問題,及時修改制品和模具結構設計,而不是等到試模以后再返修模具,在設計階段以最小的花費、最短的時間優化設計,縮短開發周期,提高設計效率、保證模具設計質量。

3 注塑模具CAE 基本結構及設計過程

3.1 注塑模具CAE 基本結構

基本過程是將一個形狀復雜的連續體的求解區域分解為有限的形狀簡單的子區域,即將一個連續體簡化為由有限個單元組合的等效組合體;通過將連續體離散化,把求解連續體的場變量(應力、位移、壓力和溫度等)問題簡化為求解有限的單元節點上的場變量值此時得到的基本方程是一個代數方程組,而不是原來描述真實連續體場變量的微分方程組。

求解后得到近似的數值解,其近似程度取決于所采用的單元類型、數量以及對單元的插值函數。CAE 核心技術是工程問題的模型化和數值計算方法,CAE 技術可以通過改變幾何模型數據、材料物理性能參數及成型條件,產生不同的方案組別,仿真不同的設計方案或參數變更,找出影響制品質量的主要變量或參數,CAE 軟件的結構如圖2 所示。

圖2 注塑模具CAE結構圖

3.2 注塑模具CAE 設計過程

如圖2所示:注塑模具CAE結構圖所示,CAE 軟件架構可以區分為三大部分:前處理器(pre-processor) 、求解器(solver) 和后處理器(postprocessor)。

前處理器:前處理器主要完成分析模塊的數據準備,用來進行分析對象的形狀定義、邊界條件的確定及網格離散針對這種情況,采用CAD技術來建立CAE的幾何模型和物理模型,完成分析數據的輸入,通常稱此過程為CAE的前處理。

求解器:求解器內含最佳澆口位置、充填、流動、冷卻、翹曲及殘余應力分析等軟件模塊,用來分析獲得最佳澆注系統、解決注塑件欠充填、薄板密度不均勻、塑件內應力過大、成型尺寸不良等問題;后處理主要完成計算結果的圖形顯示,以便讓用戶直觀了解分析結果。

后處理器:后處理器主要完成CAE結果的可視化輸出。同樣CAE的結果也需要用CAD技術生成形象的圖形輸出:如生成位移圖、應力、溫度、壓力分布的等值線圖;表示應力、溫度、壓力分布的彩色明暗圖;以及隨機械載荷和溫度載荷變化生成位移、應力、溫度、壓力等分布的動態顯示圖。我們稱這一過程為CAE的后處理。

4 基于CAE的注塑模具設計實例

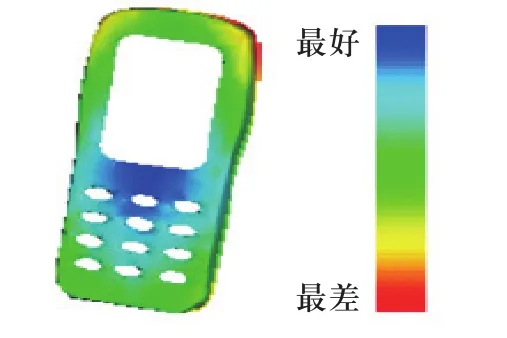

用如圖3 所示注塑產品手機外殼來演示基于CAE 的注塑模具設計過程。

圖3 分析確定最佳澆口位置

4.1 產品特征質量分析

產品采用塑料材料Polylac PA-707(ABS):ChiMei Corporation。手機外殼整體厚度比較均勻,有眾多通孔和通槽,表面外觀質量要求比較高;多孔多槽的特征決定了熔接線不可避免,熔接線不僅影響制品的外觀質量,更重要的是損害制品的力學性能,應盡量進行控制;氣穴同樣也影響外觀和外表質量。因此,熔接線和氣穴成為本注塑件應主要考慮的缺陷。

4.2 澆口位置分析

由于塑料熔體的非牛頓特性和流動過程的非等溫性、非穩態性,憑借經驗往往很難確定合適的澆口位置以保證型腔內的流動平衡,用CAE流動分析,則可以方便形象地模擬熔體流經澆口填充型腔的過程,很快預測到不同澆口位置對流動平衡的影響,預測各種可能出現的缺陷,確保設計合理。本例采用Moldflow 分析軟件來確定手機外殼注塑時的澆口位置。設置成型工藝參數為:熔體溫度為240°C,模具表面溫度為60°C。利用Moldflow 初步分析計算,找出最佳澆口位置為塑料制品中心深藍色區域,如圖4 所示。首選中間澆口其次選側面澆口。

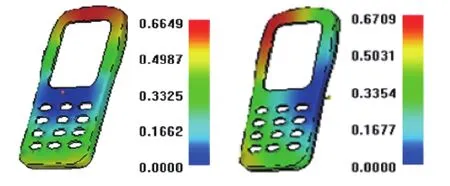

圖4 正澆口、側澆口分析

4.3 材料填充分析

根據最佳澆口位置的分析,再考慮到模具設計時澆口位置的可行性,設計二個方案進行分析比較。方案1 :圖4中的左圖 選用中間澆口。方案2:圖4中的右圖 選用側澆口。利用Moldflow 對兩種方案進行比較。圖4 為二種方案填充數值模擬分析結果圖。從圖中可以看出,二種方案的填充時間分配均勻,填充效果都比較好,而側澆口效果更好。

4.4 氣穴及熔接線分析

圖5是Moldflow 為二種方案產生氣穴及熔接線數值模擬分析結果圖。從圖中分析結果可知,方案1 氣穴出現在手機外殼的上下端部,熔接線大多位于按鍵與按鍵之間的強度較薄弱的區域。根據該產品功能分析,這些熔接線所在區域經常受力,容量發生斷裂,因此必須改善。方案2澆口位置調整到側邊后,氣穴和熔接線的分布位置有了很大的改善,基本上偏離了結構上最薄弱的部位。因此,方案2 要優于方案1。

圖5 氣穴及熔接線分析

4.5 完成模具設計

根據以上CAE 分析,選用方案2 側澆口,一模兩腔,用模具計算機輔助設計軟件可方便地設計出模具的型腔、型芯,以及模架等其它零部件,完成的模具裝。

5 結束語

在模具設計過程中,應用CAE 分析軟件對注塑件進行填充 、流動、冷卻、翹曲等模擬分析,在模具制造及試模之前,就可以通過不同方案的分析比較,快捷地找出注塑制品的成型缺陷及原因,從而為優化模具結構的設計和注射成型工藝方案提供有效的指導作用。基于CAE 的模具設計將會大大縮短新產品的開發時間,提高工作效率,降低開發成本,為生產企業帶來良好的經濟效益。

[1] 黃虹.塑料成型加工與模具[M].北京:化學工業出版社,2003.

[2] 單巖,王剛.Moldflow 模具分析技術基礎[M].北京:清華大學出版社,2004.

[3] 周大路.Moldflow在注塑模具設計中的應用.

[4] 羅曼諾夫斯基B.Ⅱ.著.粱炳文,遲家駿譯.冷壓手冊(增訂第2版)[M].北京:機械工業出版社,1957.