建下開采地表沉陷的有限元預測模擬

段麗麗, 梁玉春

(河北能源職業技術學院,唐山 063004)

0 引言

開采地下資源引起地表沉陷問題越來越受到人們的關注,控制開采沉陷,保護人類生存環境是煤礦安全高效生產所面臨的重大課題。建筑物下采煤問題是礦山開采沉陷理論的一個典型應用,研究對象從受采動影響的巖層一直延伸到地表,研究范圍很廣,而巖體中存在的結構面又使巖體的沉陷規律復雜多變,很難用單一理論解決。建立開采沉陷的有限元分析模型,并利用大型有限元程序ANSYS對條帶開采的地表移動和變形進行模擬分析,并與實際地表變形對比,可以得出一些有價值的結論,從而解決村莊下采煤的安全問題。

1 開采現狀

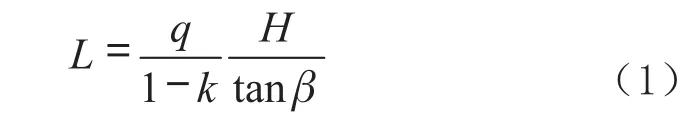

林南倉礦井田范圍內有村莊和工廠,各種建筑物下壓占地質儲量11787.8萬t,其中可采儲量8773.4萬t,建筑物下壓煤占井田儲量的78%,建筑物下壓煤開采問題非常突出。其中一采區包括11、12兩個可采煤層,第四系松散層厚度達210m,上覆巖層巖性較軟,開采深度大,涉及地面3個村莊,其開采條件復雜,開采技術難度大。由于11煤層屬于“三軟”煤層,礦山壓力顯現顯著,巷道維護困難。為了有利于11煤層的開采,需要首先開采位于下部的12煤層,為11煤層開采卸壓,屬于煤層群上行開采。根據12煤層綜合柱狀圖和上覆巖層力學參數測試結果,12煤層上覆巖層為中硬偏軟巖層互層,不存在特別堅硬的厚巖層,特別是第四系松散層比較厚,平均厚210m,約占巖層總厚度的1/3。控制地表移動和變形的主要因素是采動的程度。由式1可確定中硬巖層的極不充分開采的開采寬度:

由實測資料,主要影響角正切tanβ=1.9,平均開采深度H=560m,k=0.5。根據地面建筑物抗變形的能力和開采厚度,再結合某實際開采經驗所得下沉系數,允許地表下沉率q=0.10,代入到上式可得開采寬度:

根據以上確定的極不充分開采的開采寬度,結合實際采寬條件設計方案,采60m留70m方案,共布置3個開采工作面,留設2個隔離煤柱。

2 ANSYS建立采場模型

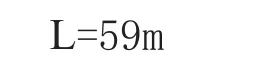

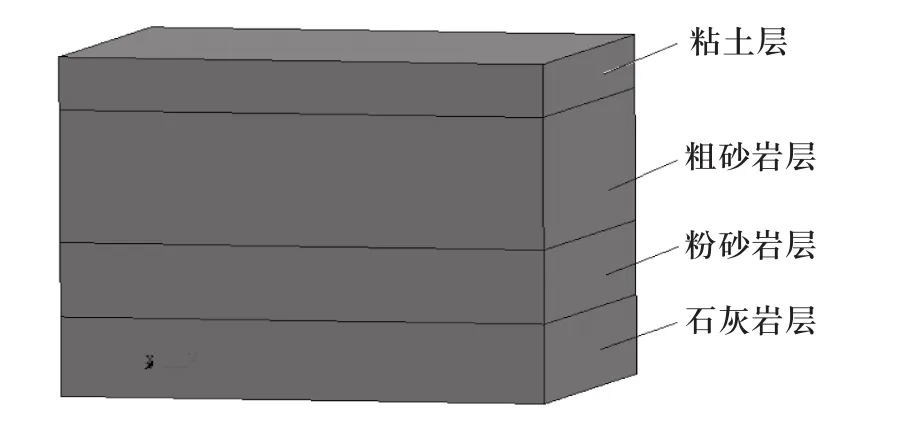

考慮的是整個采場的沉陷問題,采場巖層中局部的巖層斷裂、破壞、離層、采礦過程中布置巷道和工作面,這些微小結構對整個宏觀的采場的穩定性來說,影響較小,因此在建立有限元模型時,將這些結構忽略,把采場結構簡化成圖1的形式。

2.1 建立采場幾何模型

根據對林南倉礦的地形地質條件的分析,本文建立的房柱模型的幾何尺寸如下:

礦層最深處埋深640m,從地表到礦層,共建立四個地層,分別為:

1)粘土層:平均厚度100m;

2)粗砂巖層:平均厚度250m;

3)粉砂巖層:平均厚度140m;

4)奧陶系石灰巖層:為成礦圍巖,平均厚度150m。

煤層夾于石灰巖中,平均厚度6m,煤層傾角

圖1 采場簡化

2.2 建立采場的物理模型

假設礦區內無構造活動的影響,原巖地應力為大地靜力場型。各巖層之間為整合接觸,巖層內部為連續介質,由于采礦沖水、強排水等條件較為復雜,因此模型中不考慮地下水活動的影響。各巖土層均按實際鉆探揭露的巖土層布置,地面為自由邊界,模型左、右邊界均施加水平約束,底邊界均施加水平及垂直約束。

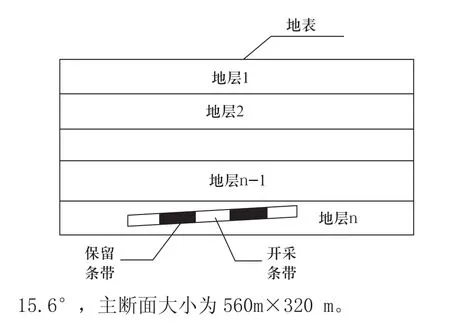

依據分析需要,可將整個模型劃分為幾種材料,各種材料參數取值根據已有資料選取如表1所示。

表1 巖層的材料屬性表

2.3 采場的有限元模型

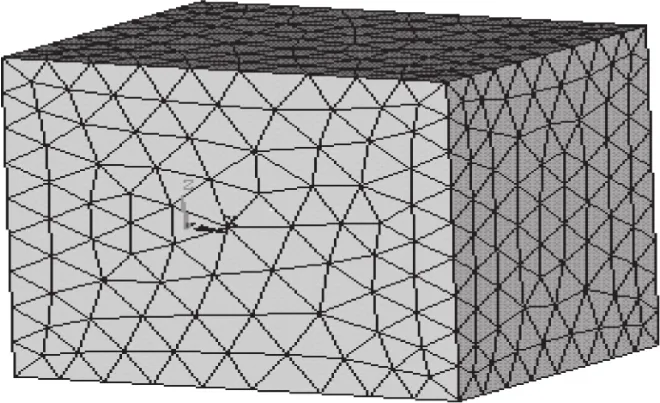

為了在不降低求解精度的前提下順利求解整個模型,本文利用了ANSYS系統提供的子結構技術。

在實體模型的建立過程中,為控制單元數目的規模,已經對采場進行了簡化處理。由于模型中礦體較復雜,每個單元必須考慮與上下、前后、左右單元的匹配關系,在利用ANSYS程序進行三維剖分時,必須考慮到每個單元的各邊的比例關系,各邊的長度不能相差太大,否則無法進行計算;另一方面,單元又不能劃分得特別小,造成單元總數非常大。經實踐,剖分時一般可以從需要最細致劃分的實體開始,設定單元邊長,逐次完成對整個實體的剖分。同時還應注意,讓與周圍實體有最多相鄰面的實體得到較早的剖分,這樣才能使后續剖分得到的單元滿足要求。

綜合以上因素,確立采動區模型大小為600m×800m×640m,最終建立了采場有限元模型如圖2和圖3所示。

圖2 采場模型

采用ANSYS默認的最理想劃分形式,將第一種開采方案下整個模型劃分為14707個單元(SOLID95單元),20720個結點,第二種開采方案下整個模型劃分為9568個單元,15401個結點。

圖3 有限元模型

3 施加荷載并模擬計算

由于ANSYS軟件是大型通用的有限元軟件,主要用于結構分析。普通結構分析的共同點是先有結構后有載荷,是“先挖洞,后加載”,而采礦和巖土開挖工程的特殊性在于“先有載,后挖洞”,即巖體是一種預應力體,其中早存在由各種原因形成(上覆巖層自重、構造應力等)等的應力場。這樣要將ANSYS程序直接運用于采礦,第一步須進行原巖應力的模擬,在原礦應力模擬完成后,此時模型中的各個單元已經存在了應力,這樣就使礦體處在了原巖應力場中,此時進行礦體的開挖工程,與實際比較接近。由于各單元已經存在了應力和約束條件,所以需要將邊界條件進行修改,即將四個側面的水平應力和變形約束條件去掉,再進行模擬計算,此時是對原巖在自然狀態下未開挖礦體時的模擬。

4 實際檢測數據檢驗

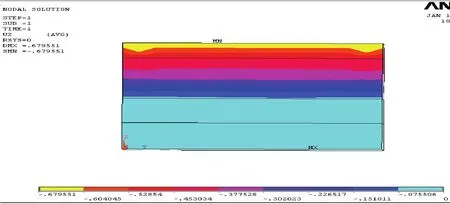

有限元模擬結果如圖4所示。

圖4 地面沉陷值云圖

用有限元ANSYS軟件計算模擬完成后,可得如下變形值:地面沉陷值679mm,地面最大水平移動值為338mm,地面最大水平變形值為1.2mm/m。

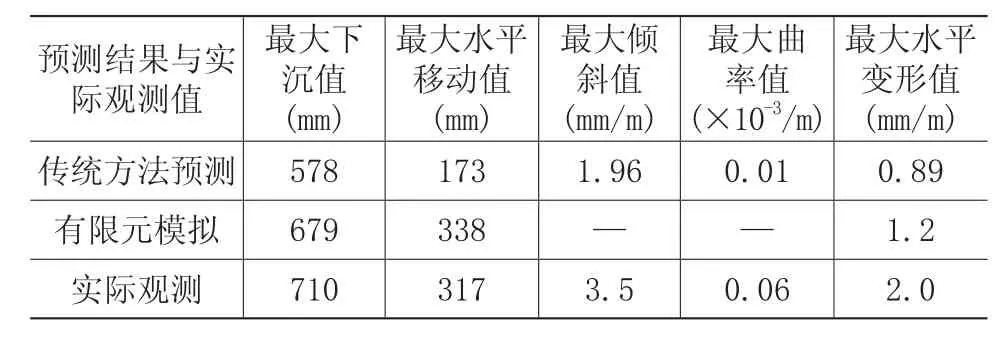

為驗證預計結果科學性,根據林南倉礦12煤層開采后所得實際觀測數據,比較地面移動與變形結果,如表2所示。

表2 預測、模擬地表移動和變形最大值與實際值比較表

從表中可以看出,有限元方法模擬所得結果與實際觀測數據較為接近,同時可知,實際開采后的地面最大傾斜值大于一級損害等級,因此要對開采范圍內的部分抵抗變形能力較弱的建筑物進行加固措施。

ANSYS的模擬結果表明,開采影響到地表后,受采動影響的地表從原有標高向下沉降,從而在采空區上方形成地表沉陷區域。在地面沉陷區范圍內,地表原有形態改變,地表高低、坡度和水平位置變化均發生變化。采用選定開采方案時,地面移動和變形值均能保證地面建筑物處于I級破壞等級范圍內。該礦采用選定方案進行實際開采后所得的地面觀測數據顯示,用ANSYS分析模擬所得結果和實際情況較為接近,根據模擬結果算得的地面下沉系數與礦區實際地面下沉系數也最為接近。應用ANSYS系統預測地面沉陷問題直觀、準確,將推動建筑物下開采研究的發展。

[1] 段麗麗.林南倉礦業公司建下開采地表沉陷預測分析 [D].唐山:河北理工大學,2007.

[2] 李占金.金屬礦山地下采空區處理方案的優化研究[D].唐山:河北理工大學,2004.