PWM 逆變器相電流重構研究與誤差分析

馬鴻雁 孫 凱 魏 慶 黃立培

(1.清華大學電力系統及大型發電設備安全控制與仿真國家重點實驗室 北京 100084 2.北京建筑工程學院電信學院 北京 100044)

1 引言

大型公共建筑中的耗能大戶是空調和電梯系統,據調查全國三星級酒店每年空調和電梯兩項耗電量占城市耗電量的 1/3[1]。永磁同步電動機(PMSM)因其具有溫升低、體積小、重量輕、損耗小、壽命長、效率高和節電效果明顯等優點,廣泛應用于節能空調系統的壓縮機和節能電梯系統的曳引電動機[2-3]。三相電壓源型逆變器供電的永磁同步電動機矢量控制系統,采用空間矢量脈寬調制技術(SVPWM)時,逆變器輸出線電壓基波峰值為直流母線電壓Udc[4],具有較高的電壓利用率。為了獲得較好的電動機控制性能和確保系統安全,永磁同步電動機矢量控制系統需要4 個電流傳感器。電壓源逆變裝置交流側加裝3 個交流電流傳感器進行電流閉環控制,直流側加裝1 個直流電流傳感器測量直流母線電流進行過載保護和直流短路保護。為了降低系統成本,減小變頻裝置的體積,無交流電流傳感器控制策略不斷被提出。利用整流器數學模型重構交流電流的方法,開關信號輸出通過查表實現[5]。利用一個直流側電流傳感器估計逆變器輸出相電流的方法即相電流重構方法[6-11]。其中簡 單、易實現的方法為修改開關狀態的電流重構方 法[9-11],即通過修改逆變器開關狀態分布來確保每個控制周期可采樣到兩相交流電流值,并根據三相電流和為零的特點來計算第三相電流值。但兩相電流不是同一時間采樣得到,對重構出的電流造成一定的誤差。

本文研究了修改開關狀態法,詳細分析了SVPWM 電壓源型逆變器重構電流誤差產生的原因,提出了一些解決方案。并通過三相全橋逆變器供電的永磁同步電動機矢量控制系統進行了驗證。

2 相電流重構方法

2.1 相電流重構的基本原理

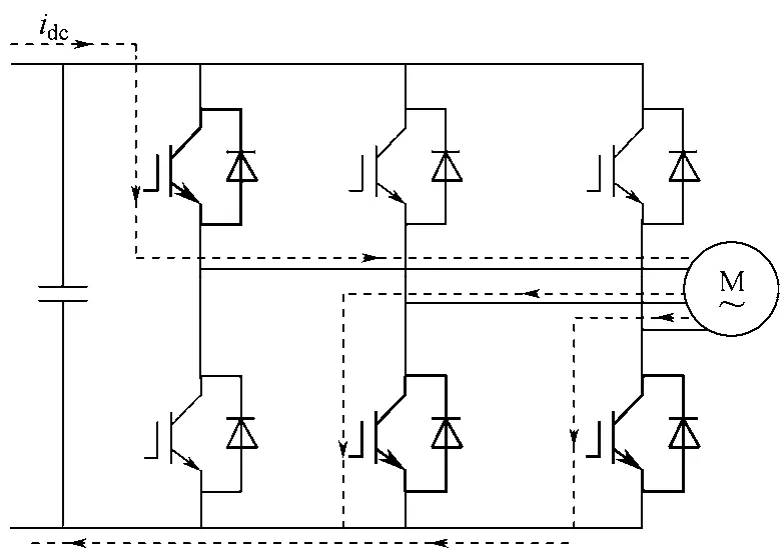

相電流重構利用一個直流側電流傳感器間接檢測交流側的相電流,省去了3 個交流電流傳感器。SVPWM 電壓源型三相全橋逆變器共有8 種開關狀態,其中6 個為有效矢量,2 個為零矢量。圖1 所示開關狀態為(100)時直流側電流的流通路徑,此時直流側電流idc等于電動機a 相電流ia,也等于b、c 相電流和的相反數,即

圖1 逆變器開關狀態為(100)的電流通路 Fig.1 Current circuit with inverter switching state (100)

逆變器開關狀態為(000)時直流側電流為0,不能反映交流側電流的任何信息。

相電流重構的基本原理是通過在有效矢量作用期間檢測直流側電流獲得相應的交流相電流。實際系統中,為了準確檢測直流電流值,有效矢量作用時間必須持續一個最小采樣時間Tmin[8-9]。Tmin由死區時間Tdead、直流電流穩定時間Tset和A/D 轉換時間TAD決定。

若有效矢量作用時間小于Tmin,則在其作用期間無法完成對直流電流的準確采樣。當調制比過低、參考矢量接近6 個有效矢量中的一個時,無法滿足對直流電流準確采樣的要求。

2.2 修改開關狀態的相電流重構方法

結合本文采用的DSP 控制器,通過修改PWM開關狀態來確保采樣要求。開關狀態修改方法應遵循以下約束:一個周期內有兩相交流電流可通過直流電流傳感器采樣到;修改后的開關狀態應保持參考矢量的幅值和相角不變;修改后的開關狀態,即PWM 信號可用DSP 實現。

相電流重構方法中,要滿足最小采樣時間的要求,SVPWM 的開關狀態的有效矢量作用時間必須大于Tmin;要使用七段式開關狀態分布且保證采樣要求,開關狀態持續時間須大于2Tmin。電流重構時,當有效矢量V1、V2的作用時間T1≥2Tmin、T2≥2Tmin,即可滿足采樣要求,不需要修改PWM 信號。在以下分析中令:

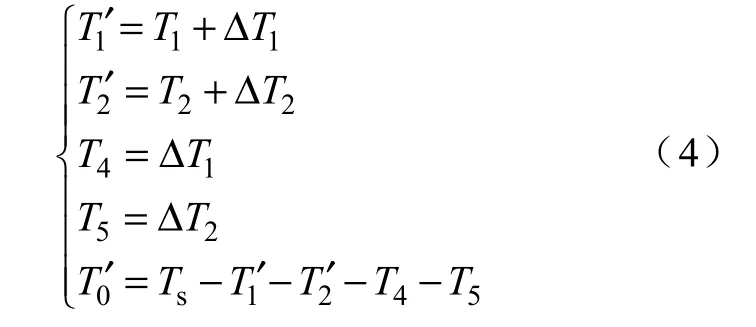

2.2.1 調制比過低

調制比過低時,參考電壓矢量Vr分解所得有效矢量V1、V2的作用時間太短,無法滿足交流電流的采樣要求。這時V1、V2的作用時間滿足T1<2Tmin、T2<2Tmin,可分為T1<Tmin、T2<Tmin,Tmin≤T1<2Tmin、T2<Tmin,Tmin≤T2<2Tmin、T1<Tmin,Tmin≤T1<2Tmin、Tmin≤T2<2Tmin四種情況。

以第一種情況為例進行分析,T1、T2均小于Tmin,無法滿足采樣要求。根據式(3),具體調整方法如圖2 所示。首先將V1、V2的作用時間T1、T2修改為1T′=ΔT1+T1=Tmin、2T′=ΔT2+T2=Tmin以保證采樣要求。為了維持參考矢量不變,在V1、V2的反方向分別加入一個補償矢量V4、V5,其作用時間為T4=ΔT1、T5=ΔT2。各個矢量的持續時間為

開關狀態分布如圖3 所示。

圖2 調制比過低時開關狀態調整方法 Fig.2 Adjustment scheme of PWM signals at a low modulation index

圖3 低調制比時調整后的開關狀態分布 Fig.3 Switching state distribution of the adjusted PWM signals in case of a low modulation index

低調制比情況下,調整后的所有非零矢量的作用時間之和比調整前增加了2ΔT1+2ΔT2,并需相應地減少T0。零矢量作用時間T0足夠長時,該修改方法可實現。

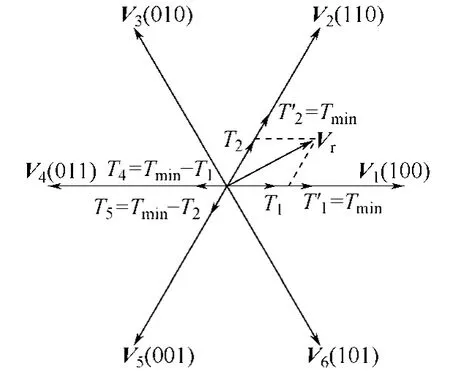

2.2.2 參考矢量接近有效矢量中的一個

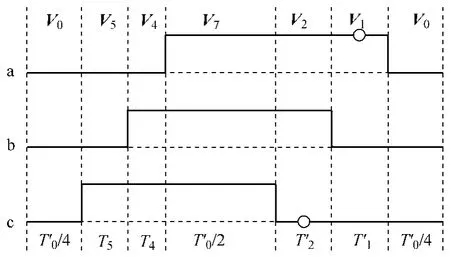

圖4 中,參考矢量Vr接近有效矢量分接近V1和接近V2兩種情況。接近V1的作用時間為T1≥2Tmin、T2<2Tmin;接近V2的作用時間為T1<2Tmin、T2≥2Tmin,這時有T1<Tmin、T2≥2Tmin和T1≥Tmin、Tmin≤T2<2Tmin兩種情況。以參考矢量接近V2為例進行分析,當T1<Tmin、T2≥2Tmin時,如圖4 所示,將 T1修改為1T′=ΔT1+T1=Tmin,同時將 T2修改為2T′=T2?ΔT1=T2+T1?Tmin。為了維持參考矢量大小和幅值不變,加入補償矢量V3,其作用時間為T3=ΔT1。因為V2=V1+V3,因此修改后參考矢量大小和幅值仍然維持不變。各矢量作用時間為

開關狀態的分布如圖5 所示。

圖4 參考矢量接近有效矢量時的開關狀態調整方法 Fig.4 Adjustment scheme of PWM signals when the reference vector is close to one active vector

圖5 參考矢量接近有效矢量時調整后的開關狀態分布 Fig.5 Switching state distribution of the adjusted PWM signals when the reference vector is close to one active vector

調整后所有有效矢量的作用時間比調整前作用時間多了ΔT1,需要相應地減小零矢量作用時間。因此T0必須足夠長,即其適用條件是

3 重構相電流誤差分析

通過調整開關狀態分布,解決了低調制比、參考矢量接近有效矢量時電流無法重構的問題。相電流重構方法在一個控制周期內,通過一個直流傳感器檢測到兩相交流電流,進而重構出第三相電流。三相交流電流參與了永磁同步電動機矢量控制系統的電流閉環控制。實際系統中,為了獲得高性能控制效果,電流閉環需要精確控制,即需要精確的重構電流。而重構的交流電流,與實測的電流存在一定誤差,引起這一誤差的原因主要有:直流電流振蕩誤差,直流電流畸變誤差,直流電流偏置誤差,直流電流幅值誤差,采樣相位誤差和采樣延遲誤差等。

3.1 直流電流振蕩誤差

實現電流重構前,首先對直流側電流進行準確檢測。當有效矢量作用期間,直流側電流等于交流側某相電流;零矢量作用期間,直流側電流為零。因此在一個控制周期內直流電流在不同值之間切換,理論上電流切換后,從一個值很快到達另一個值。圖6 上圖所示為實驗中直流傳感器檢測到的直流側電流波形,開關管狀態改變電流切換時,經過一段振蕩過程才達到穩態。Tset過長,使得Tmin增大,在調制比低和參考矢量接近有效矢量時,影響了電壓利用率。為了減少對電壓利用率的影響,盡量減小Tset。

圖6 直流環節實驗電流 Fig.6 Experimental results of DC-link current

實際系統主電路如圖7 所示,三相橋式逆變器和直流側電流傳感器之間,有一個濾波電容Cs,因此傳感器檢測的電流并非真正的交流相電流,而是相電流與濾波電容Cs電流的和。電流傳感器接入到電路中會使得直流環節存在一個引入電感,直流環節本身也存在雜散電感。緩沖電容和雜散電感之間,形成了一個類似濾波器的電路,對直流環節電流的精度造成影響。電容和電感之間能量交換使得直流環節電流發生振蕩,產生直流電流振蕩誤差,對直流環節電流過渡過程的快速性和平穩性產生影響。

圖7 實際系統逆變器主電路圖 Fig.7 Main circuit of PWM-VSI

為了使直流環節電流在開關切換后快速穩定到對應的交流相電流,從而獲得一個準確的檢測電流,應盡可能在主電路設計中減小直流環節的雜散電感和引入電感,縮短直流側電流的穩定時間Tset,從而可降低電流重構所需的最小采樣時間Tmin。實際系統中采取:采樣點避開振蕩過程,多次采樣取平均值,重構電流進行一階慣性濾波等措施,有效地減小了振蕩誤差的影響。

3.2 直流電流畸變誤差

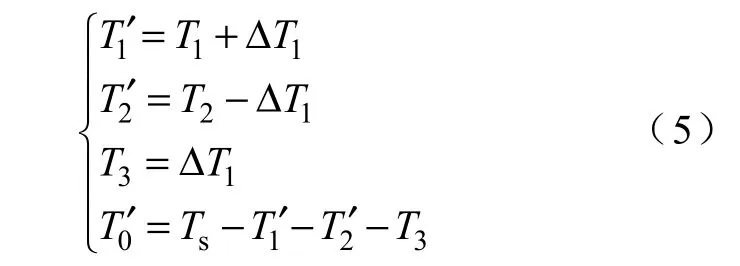

交流相電流的正確重構,必須在一個控制周期內,檢測出直流電流在不同交流相電流值間的變化。本文中控制周期為10kHz,一個控制周期內直流電流在不同值之間進行切換,因此為了能準確地反映直流電流在一個控制周期內的切換,應選擇帶寬較大的直流側電流傳感器。為了研究主電路直流電流傳感器帶寬低造成直流電流損失了許多信息,引起了直流電流畸變,導致重構電流的誤差,在不同傳感器帶寬設置下進行仿真。仿真結果如圖8 所示。

圖8a 為傳感器帶寬無限制時電流仿真波形;圖8c 為帶寬20kHz 時的波形,與圖8a 相比,畸變嚴重,無法反映真實電流的信息,圖8b 為帶寬150kHz時的波形,在一個周期內直流側電流在不同的值之間切換,與圖8a 所示吻合。

為了準確檢測直流側電流,降低直流電流傳感器帶寬低引起的直流電流畸變誤差,減小重構相電流的誤差,提高重構電流的精度,應盡可能選用截止頻率高、響應快的直流電流檢測元件。本系統選用帶寬為150kHz 的直流側電流霍爾傳感器,減小了該類誤差。

圖8 電流傳感器不同帶寬時直流電流 檢測仿真波形 Fig.8 DC-link currents waveforms using current sensor with different bandwidth

3.3 直流電流偏置誤差

實際系統中,重構的交流相電流與交流側實測相電流間存在一定的規律。在重構電流的上半部分,重構電流大于實測電流,在中間中部時兩者基本相等,而在下面部分時候,重構電流卻小于實測電流。為了分析這一現象,進行下列定義:

Ioffset:A/D 采樣值與實際值之間的偏差,Ioffset>0;

IDCreal1:控制周期中第一個采樣時刻直流電流的實際值;

IDCsample1:控制周期中第一個采樣時刻直流電流的A/D 采樣值,IDCsample1=IDCreal1+Ioffset;

IDCreal2:控制周期中第二個采樣時刻直流電流的實際值;

IDCsample2:控制周期中第二個采樣時刻直流電流的A/D 采樣值,IDCsample2=IDCreal2+Ioffset;

IACreal1:實際的相電流;

IACrecs:重構出的相電流。

根據本文中的電流重構算法,分別進行分析。

(1)相電流上面部分,電流等于第二個采樣點時刻的直流電流值,即IACreal=IDCreal2。重構電流為:IACrecs=IDCsample2=IACreal+Ioffset>IAcreal,因此在相電流上面部分,重構電流比實際電流大。

(2)在相電流中間部分,相電流等于第二個采樣點時刻的直流電流值減去第一個采樣點處值,即IACreal=IDCreal2?IDCreal1。根據電流重構算法重構電流為:IACrecs=IDCsample2?IDCsample1=IDCreal2?IDCreal1=IACreal。這時重構電流與實際電流是重合的。

(3)在相電流下面部分,相電流等于第二個采樣點處直流電流值的相反數,即IACreal=?IDCreal2。同理,IACrecs=?IDCsample2=IACreal?Ioffset<IACreal。重構電流比實際電流小。

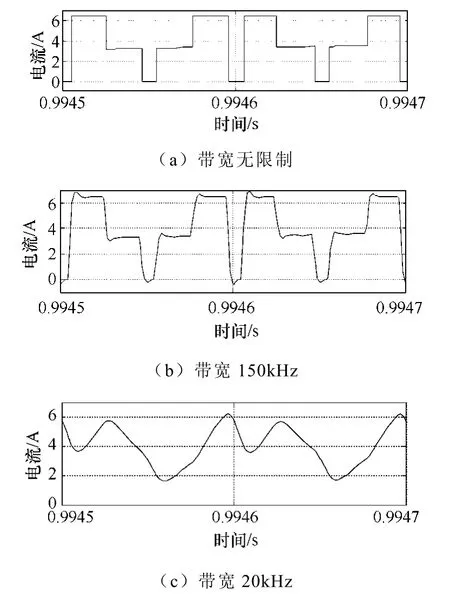

根據以上分析可得,重構電流與實測電流之間存在誤差的原因之一是A/D 采樣單元存在一個恒定直流偏差。為了驗證,通過在直流側疊加1A 的直流電流進行仿真,仿真結果如圖9 所示,細實線為實測電流,粗虛線為重構電流,仿真結果與實際系統相同。引起這一現象的主要原因是A/D 采樣單元存在零漂和其精度較低。

圖9 直流電流偏置誤差時的相電流波形 Fig.9 Phase current waveforms under DC-link bias current error

為了消除該類誤差,在硬件設計時選用精度較高的A/D 采樣單元,也可以通過編制程序來消除。本文中采用程序來消除該類誤差的影響。通過先確定偏差大小,然后在程序中將采樣所得的電流值減去偏差大小,消除偏差帶來的影響。永磁同步電機矢量控制系統空載時電流幅值較小,偏差影響較為明顯。帶負載后,電流幅值增大,偏差影響減小。

3.4 采樣相位誤差

直流側檢測到的兩相電流在不同時刻采樣,因此第三相電流并不能根據三相電流和為零來計算,電流重構算法本身存在誤差。下面分析采樣相位誤差對重構電流精度影響,設第一次采樣為a 相電流,該時刻a 相電流相位角為γ。第二次采樣為b 相電 流,兩個采樣點間的相位差為Δθ(假設為固定值)。c 相電流通過a、b 兩相電流求得。以a 相電流采樣點為參考采樣點,假設對電流的采樣是準確的,則第一次采樣得到a 相電流為:Icosγ,第二次采樣得到b 相電流為:Icos(θ ?2π/3?Δθ )。推導可得電流誤差上限

在實際控制系統中,為了減小采樣點相位差帶來的誤差,在確保采樣條件下,應使兩次采樣點間相位差盡可能的小。簡單分析可知,在滿足采樣要求情況下,兩個采樣點之間最小相位差可控制為 2πf Tmin。因而最大電流誤差為

式中 f —電機運行頻率;

Tmin—最小采樣時間;

I—交流電流最大值。 電動機運行頻率越低、最小采樣時間越小則電流重構算法帶來誤差越小。

本系統中,當電動機運行頻率為50Hz,最小采樣時間為10μs,ierr_max≈0.00314I。仿真模型中已經考慮了該影響,從仿真結果可看出,該誤差對重構相電流影響很小。

3.5 直流電流幅值誤差

實際系統中,控制部分采用數字信號處理器DSP,而直流側電流傳感器輸入模擬信號,為了滿足DSP A/D 單元的輸入要求,系統中設置了采樣調理電路對模擬信號進行濾波、平移、偏置。采樣調理電路中電阻存在一定誤差,引起直流電流的幅值成比例放大或縮小,從而引起了重構電流與實測電流之間的誤差。以直流電流幅值放大1.05 倍進行仿真分析,圖10 中細實線為交流側實測相電流,粗虛線為重構相電流,可以看出幅值系數為1.05 時重構電流幅值是實測電流的1.05 倍。直流電流幅值誤差導致了交流重構相電流與實測相電流之間存在幅值誤差。

圖10 直流電流幅值誤差時的相電流波形 Fig.10 Phase current waveforms under DC-link current amplitude error

為了消除該類誤差,可通過合理設計采樣調理電路,或者通過軟件來消除。本系統中通過先確定幅值系數,在程序中將采樣得到的電流值除以該幅值系數,消除該類誤差帶來的影響。

3.6 采樣延遲誤差

數字信號處理過程中,采樣延遲誤差與電流傳感器和A/D 單元的轉換速度和轉換精度有關。轉換速度取決于采樣頻率,25MHz 時的轉換速度為80ns。12 位A/D 單元的轉換精度比8 位提高了16倍。本系統中采用TMS320F2812 DSP,提高了轉換速度和轉換精度,降低了采樣延遲誤差對重構電流的影響。

在實際系統中通過合理設計硬件電路和程序中校正等一系列的處理,可大大降低以上各種誤差的影響,從而提高重構相電流的精度,提高了控制系統的性能。最小采樣時間減小,對電壓利用率的影響降低。負載情況下,電流幅值增大,重構相電流誤差的影響相對降低,對電壓利用率的影響進一步降低,控制系統性能相對提高。

4 實驗研究

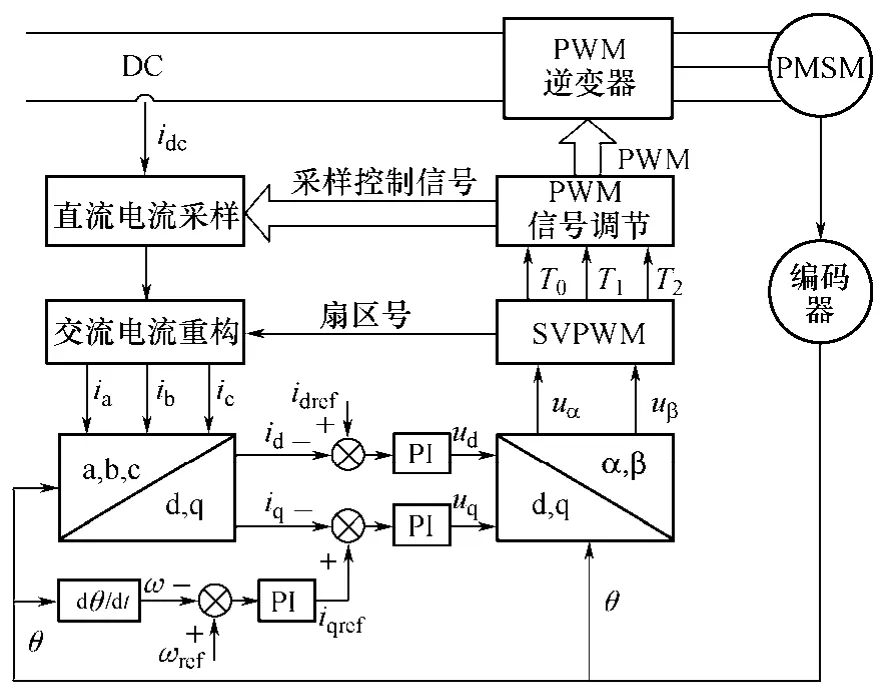

修改開關狀態的相電流重構方法應用于SVPWM 電壓源逆變器供電的永磁同步電動機矢量控制系統,其控制框圖如圖11 所示。

圖11 永磁同步電動機電流重構矢量控制系統框圖 Fig.11 Block diagram of PMSM vector control system with single current sensor

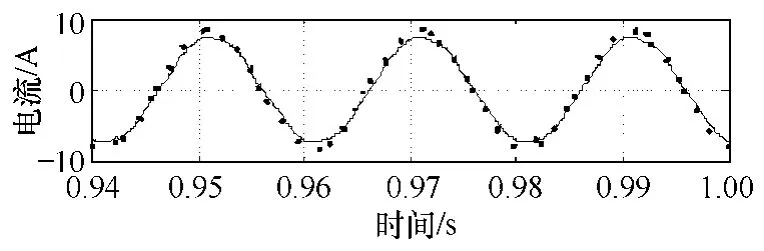

實驗平臺中,控制部分采用TMS320F2812 數字信號處理器(DSP),控制頻率為10kHz,最小采樣時間設置為12μs,死區時間為4.2μs。永磁同步電動機極對數 2,d 軸電感 7.418mH,q 軸電感12.285mH,定子電阻0.618Ω,反電勢系數0.1128V/(rad/s)。實際系統中,采用了消除和減小重構電流誤差的措施,實驗結果如圖12 所示。

圖12 電機的相電流及線電壓波形 Fig.12 Experimental results

圖12 上圖所示為線電壓波形,下圖為相電流波形。采用直流側電流傳感器重構出來的交流側相電流,與實際檢測到的交流側相電流很好地吻合。驗證了重構電流誤差消除和減小措施的有效性,及修改開關狀態的電流重構方法的有效性和可行性。

5 結論

在SVPWM 逆變器供電的永磁同步電動機矢量控制系統中,采用一個直流側電流傳感器重構交流側相電流。本文通過修改開關狀態解決了低調制比、參考矢量接近有效矢量時無法滿足采樣要求的問題,解決了相電流重構問題。可通過DSP 實現其算法,實現了準確的交流相電流重構。

對重構電流與實測電流之間誤差產生的原因進行了深入地分析,并提出了一系列消除措施。影響重構相電流精度的因素主要有:直流電流振蕩誤差、直流電流畸變誤差、直流偏置誤差、直流電流幅值誤差、采樣相位誤差和采樣延遲誤差等。前三種因素對重構電流精度的影響作用較大,是最主要的誤差,但可通過本文提出的措施加以有效地抑制;而后三種因素雖然不能完全避免,但對系統性能的影響較小。

分析與實驗表明,本文所介紹的相電流重構方法是可行的。

[1] 岳磊.新春話節能—中國電梯節能之路[J].中國電梯,2007,18(1):18-23.

Yue Lei.Talking about save energy—the road of elevator save energy in China [J].China Elevator,2007,18(1):18-23.

[2] 張猛,李永東,趙鐵夫,等.一種減小變頻空調壓縮機低速范圍內轉矩脈動的方法[J].電工技術學報,2006,21(7):99-104.

Zhang Meng,Li Yongdong,Zhao Tiefu,et al.A new method to reduce the periodic speed ripples of air-conditioners in low speed range[J].Transactions of China Electrotechnical Society,2006,21(7):99- 104.

[3] Sun Kai,Liu Kui,Huang Lipei.Control strategy of PMSM drive in high speed operation for air-condition compressor[C].IECON 2008,34th Annual Con- ference of IEEE on Industrial Electronics,2008:1137-1142.

[4] 李永東.交流電機數字控制系統[M].北京:機械工業出版社,2003.

[5] 張恩,廖曉鐘.無電流傳感器三相 PWM 整流器控制策略[J].電工技術學報,2004,19(11):42-45.

Zhang En,Liao Xiaozhong.Current sensorless control of three-phase PWM rectifiers [J].Transactions of China Electrotechnical Society,2004,19(11):42-45.

[6] Saritha B,Janakiraman P A.Sinusoidal three-phase current reconstruction and control using a DC-link current sensor and a curve-fitting observer[J].IEEE Transactions on Industrial Electronics,2007,54(5):2657-2664.

[7] Ying Li,Ertugrul Nesimi.An observer-based three-phase current reconstruction using DC link measurement in PMAC motors[C].CES/IEEE 5th International Power Electronics and Motion Control Conference,2007,1:147-151.

[8] Gu Yikun,Ni Fenglei,Yang Dapeng,et al.A novel phase current reconstruction method using a single DC-link current sensor[C].International Conference on Mechatronics and Automation,Changchun,China,2009:4874-4879.

[9] 劉艷,邵誠.三相電壓源型 PWM 逆變器相電流重構策略研究[J].信息與控制,2007,36(4):506-513,518.

Liu Yan,Shao Cheng.Reconstruction strategies for phase current in three phase voltage-source PWM inverters[J].Information and Control,2007,36(4):506-513,518.

[10] Woo Cheol Lee,Taeck Kie Lee,Dong Seok Hyun.Comparison of single-sensor current control in the DC link for three-phase voltage-source PWM converters[J].IEEE Transactions on Industrial Electronics,2001,48(3):491-505.

[11] Blaabjerg F,Pedersen J K,Jaeger U,et al.Single current sensor technique in the DC link of three-phase PWM-VS inverters:a review and a novel solution[J]. IEEE Transactions on Industry Applications,1997,33(5):1241-1253.