客運專線棘輪補償裝置的計算及施工的探討

胡志華

0 引言

隨著國內高速客運專線的大規模興建,以往接觸網普遍采用的滑輪補償裝置已難以滿足高傳動比要求,棘輪補償裝置因其傳動效率高,具備斷線制動功能,可縮小事故范圍等優點而被廣泛采用。

但是棘輪補償安裝精度要求很高,很容易出現補償繩偏磨、平衡輪偏斜、墜砣卡滯等問題。如何正確判斷棘輪補償是否滿足極限溫度要求、迅速處理補償繩偏磨、平衡輪偏斜等問題一直是施工安裝的難題。

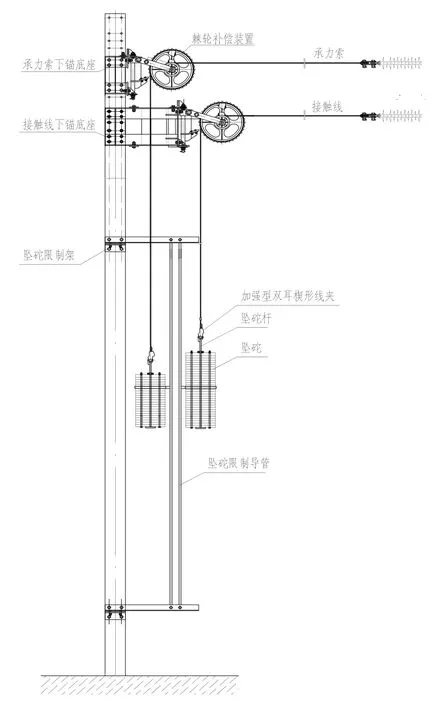

1 棘輪補償裝置結構

棘輪補償裝置是接觸網系統補償裝置的一部分,安裝在錨段的末端,通過預先確定重量的墜砣數量來實現接觸網恒定張力,棘輪的作用是調節墜砣組重量與接觸線(或承力索)張力之間的機械變比,傳動比一般為1∶3。

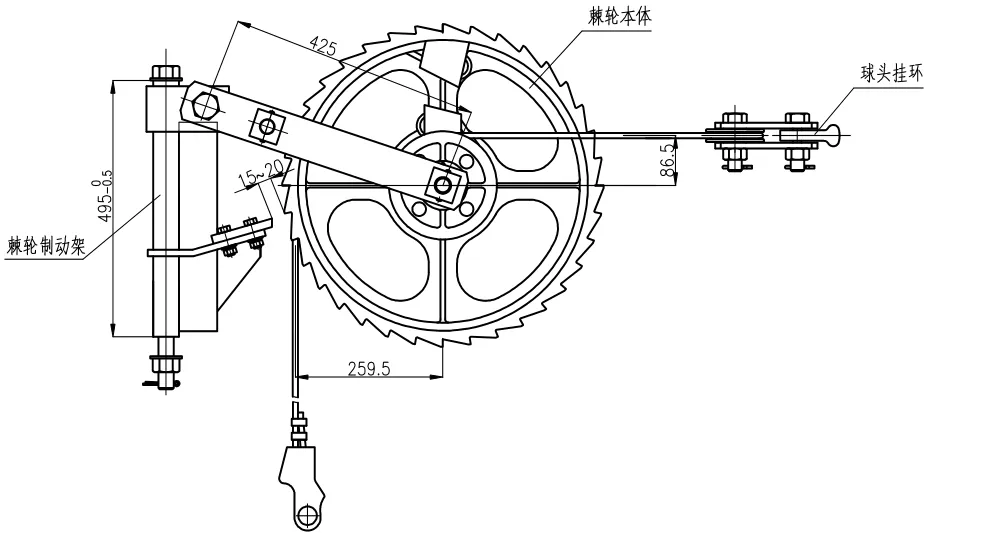

棘輪裝置主要由棘輪本體、楔子、棘輪制動架、制動卡塊、補償繩、雙耳楔形線夾及平衡輪等組成,末端利用球頭掛環或U 形旋轉雙耳與絕緣子相連。具體結構見圖1、圖2。

圖1 棘輪補償下錨安裝示意圖

圖2 棘輪補償結構圖

2 棘輪補償的相關計算

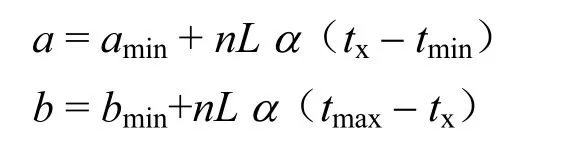

2.1 補償裝置a、b 值的計算

補償裝置的墜砣頂端至滑輪的距離(α 值)、墜砣底端至地面的距離(b 值)是補償能否滿足溫度變化的關鍵數值,α、b 值的計算公式如下:

式中,αmin為墜砣頂端至滑輪的最小允許距離,mm;bmin為墜砣底端至地面的最小允許距離,mm;tmin為最低氣溫(設計),℃;tx為安裝或調整作業時的溫度,℃;tmax為最高氣溫(設計),℃;n 為補償傳動系數,即傳動比的倒數;L 為安裝或調整作業時中心錨結至補償裝置間的距離,mm;α為線索的膨脹系數,℃-1。

2.2 棘輪補償繩長度計算

(1)以哈大客運專線補償溫度-40℃~+80℃,中心錨結至補償間的距離即半錨段長度700 m,補償傳動比1∶3 的接觸線為例。

線路補償距離:L = L半·α(tmax- tmin) =700×1.7× 10-5×(80 + 40)=1.428 m

墜砣移動最大值:h = 3L = 3×1.428 = 4.284 m

(2)輪體最少纏繞圈數0.625 圈才安全,最大繞繩圈數可達4 圈,大輪和小輪繞繩圈數之和為4.25 圈,假設該棘輪裝置設定使用溫度為80℃時,小輪上繞繩3.625 圈,大輪上繞繩0.625 圈。

小輪槽直徑+補償繩直徑=164+9.5=173.5 mm;大輪槽直徑+補償繩直徑=511+9.5=520.5 mm;平衡輪部分上纏繞繩長=π·(輪槽半徑+繩半徑)=3.14×(70+4.75)≈237 mm。

(3)小輪每圈占繩長l = π·d = 173.5 π =545 mm。

此時小輪剩余圈數=3.625 - 2.62 = 1.005 圈>0.625 圈,滿足要求。

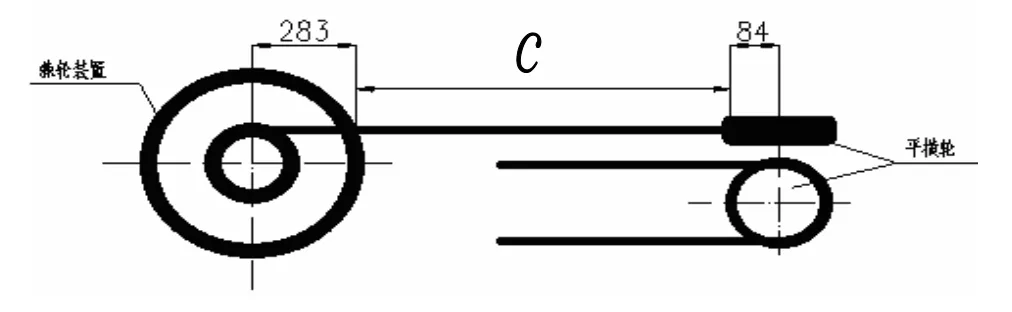

(4)參見圖3 所示,按設計要求,當小輪上纏滿3.625 圈時,絕緣子距棘輪外緣的距離最短為1.5 m,此時對應滑輪活動距離(C 值)為1.39 m。所需小輪補償繩長度:

圖3 補償繩長計算示意圖

取C = 1.4 m(也可以選擇大于1.39 m,滿足絕緣和性能要求的其他值),L小輪接觸線= 5.5 m+2×1.4 m =8.3 m。

(5)大輪每圈占繩長l = π·d = 520.5π =1 634.37 mm。

此時大輪剩余圈數=3.45 - 1.28 = 2.17 圈>0.625 圈。

大輪補償繩長度:L大輪接觸線=300 mm(繩頭)×2+3.625×1 634.37mm(輪體纏繞繩長)+255 mm(α值)=6 779.59 mm ≈ 6.8 m。

(注:為滿足最低氣溫條件下使用要求,α=αmin+0=大輪槽半徑+0= 255 mm)

3 棘輪補償裝置安裝基本要求

安裝前應檢查確認棘輪輔助架具、棘輪本體能夠無阻滯自由轉動,補償繩一端從大輪孔向楔形外殼穿入,并保證每圈補償繩均纏繞在相應的線槽中。安裝棘輪底座時必須確保框架水平,底座連接角鋼相對支柱中性面左右對稱;棘輪輪體達到豎直,上下連接孔中心鉛垂;保證上下底座連接角鋼內側之間的距離達到設計或廠家要求。

根據小輪上補償繩從輪心至平衡輪端部及絕緣子和連接件、終錨線夾等的長度,定出承力索或接觸線端部位置,再安裝終錨線夾。

4 典型問題分析及解決方法

4.1 棘輪底座及輪體不垂直

棘輪不垂直將導致補償繩偏磨,造成補償效率低甚至補償失效,主要原因:(1)棘輪輪體在安裝時沒有調整豎直,尤其是沒考慮到放線后棘輪與框架的角度關系。(2)大輪固定螺栓及螺帽的緊固力矩不達標,導致架線受力后出現松動。

解決方法:首先檢查旋轉底座處調節板上的2個固定螺栓是否緊固到位,如果是松動的,則用鐵錘墊木板敲擊棘輪旋轉支架,然后用水平尺靠在棘輪小輪的端面,檢查垂直度,棘輪垂直后,將螺栓緊固到位。如果是緊固的,用水平尺靠在棘輪小輪端面檢查傾斜度,然后松開旋轉底座調節板上的固定螺栓,用鐵錘墊木板敲擊棘輪旋轉支架,待棘輪垂直后,將松開的螺母緊固。

4.2 棘輪平衡輪不水平

承力索的平衡輪基本都能調水平,而導線完全受力后,接觸線平衡輪容易出現偏斜角度過大甚至扭絞的情況,主要原因:(1)安裝終端線夾時導線的線面不正,懸掛調整時調正線面后,導致平衡輪偏斜甚至造成補償繩扭絞。(2)棘輪補償繩在纏繞時,沒有將補償繩的內應力釋放,或預配時沒有順著絞線的方向纏繞補償繩。

解決方法:單純的平衡輪不水平,在安裝絕緣子時,可利用平衡輪球頭掛環(U 形旋轉雙耳)的可旋轉性達到水平,也可通過重新安裝終端線夾對接觸線面的調整達到水平。對于絞線內應力造成的不平衡,應使用2 個手扳葫蘆,1 個將棘輪與線索連接線夾卸載,1 個將棘輪與墜砣桿卸載,將平衡輪與線索分離后,卸開一端楔形線夾后,將補償繩的自身扭力放散,重新纏繞消除內應力后再調整平衡輪偏角不超過20°。

4.3 棘輪自身齒輪偏磨

棘輪自身齒輪偏磨的主要原因:棘輪底座的緊固力矩不達標,架線受力后出現位移,導致本體不鉛垂,造成磨補償繩。

解決方法:使用手扳葫蘆固定好線索,重新調整棘輪底座框架水平,再調整棘輪輪體鉛垂。

4.4 墜砣串卡滯

墜砣串卡滯的主要原因:(1)棘輪上補償繩排列不整齊造成補償繩交錯或重疊,棘輪無法工作導致墜砣串卡滯或不靈活。(2)墜砣串位置與棘輪不在同一垂面上。解決方法:a.卸載后把補償繩排列整齊,補償繩交叉重疊,并在相應的線槽內。b.調整墜砣限制架和限制導管,使墜砣串與棘輪在同一鉛垂面上。

4.5 制動塊間隙超標

棘輪與制動塊間隙偏小會造成補償繩磨損,間距偏大會失去制動作用,棘輪齒與制動塊的間隙為20 mm,調好后擰緊制動塊的2 個螺栓。

4.6 補償的a、b 值超標

因客運專線的補償溫度范圍特別大(如哈大客運專線補償溫差達到120℃),因此補償的α、b 值應嚴格滿足設計要求,對于困難情況可根據上文2.2 節的計算分析補償是否能滿足最高、最低溫度的工作要求。對于無法滿足要求的必須更換補償繩或重新卡絕緣。

5 結束語

棘輪補償安裝不到位將導致接觸網彈性鏈形懸掛導高偏差超標、降低補償效率、縮短補償使用壽命、破壞補償繩,甚至造成接觸網塌網等事故。

本文對滿足安全需要的補償繩長度進行了計算分析,有利于客運專線施工現場的核對及運營單位接管后的復核,確保補償繩的長度滿足最高、最低溫度的工作要求,滿足運營的安全可靠。分析了棘輪補償施工中容易出現的典型問題并提出了的解決方法,對哈大客運專線和其他客運專線的接觸網施工具有重要的參考價值。

[1] 于萬聚.高速鐵路電氣化鐵路接觸網[M].成都:西南交通大學出版社,2005.

[2] 哈大客運專線接觸網產品安裝使用手冊[D].寶雞:寶雞保德利電氣設備有限責任公司,2010.