鋼渣對氧化鎂坩堝的侵蝕

李偉,張玉柱,邢宏偉,龍躍

(河北聯合大學冶金與能源學院,河北 唐山063000)

0 引 言

我國鋼渣的年排放量在1億噸以上,而且每年遞增。對它的處理和再利用是實現鋼鐵產業循環經濟和環境保護的重要措施。研究鋼渣的性質,一般都需要將其熔融,這就要求有好的熔化鋼渣的容器。氧化鎂制品由于其耐高溫,耐酸堿,并且對熔渣的侵蝕有一定的抵抗作用,所以被廣泛用做熔化鋼渣的容器。

1 氧化鎂坩堝的性質

高純氧化鎂坩堝的主要成分是M gO,含量在99%以上,主晶相為方鎂石,熔點在2700℃左右,最高使用溫度為2000℃,氣孔率≤1.0%,體積密度在3.3~3.5 g/cm2,露置空氣中極易吸水變成Mg(OH)2,因此需要密閉保存。由于其性質的特殊,所以其坩堝制品抗熔融金屬的還原作用特別強。

2 鋼渣的性質

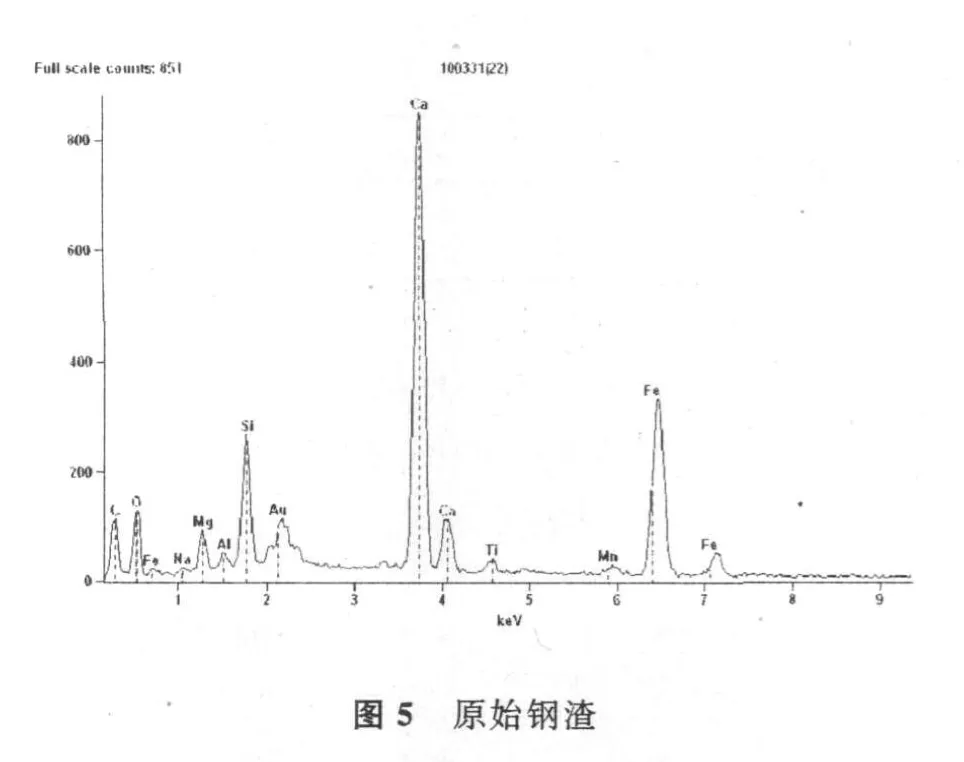

鋼渣是一種礦物熔渣,是煉鋼過程中排出的冶金熔渣[1]。它主要是由鈣、鐵、硅、鎂、錳、磷等氧化物構成的,其中鈣、鐵、硅、鎂的氧化物占絕大部分[2]。鋼渣組分對侵蝕的影響是非常大的,過程也是非常復雜的。鋼渣的化學成分見表1。

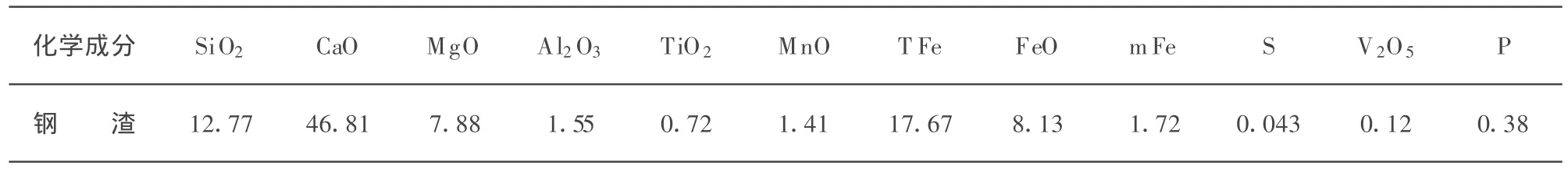

表1 鋼渣化學成分

3 實驗方案設計

3.1 實驗步驟

實驗選用的氧化鎂坩堝尺寸為60 mm×40 mm,壁厚為5mm。預先稱好鋼渣25 g放入氧化鎂坩堝中,將試樣連同坩堝一起放入實驗爐內。選取不同升溫速度將試樣升到所需溫度。保溫不同的時間觀察坩堝侵蝕的程度。

3.2 實驗條件

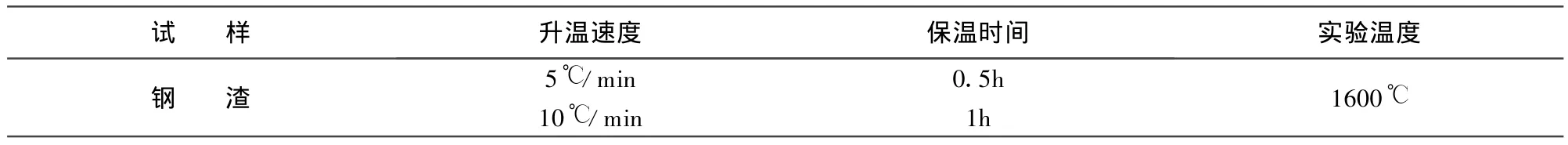

表2 實驗條件

3.3 實驗結果

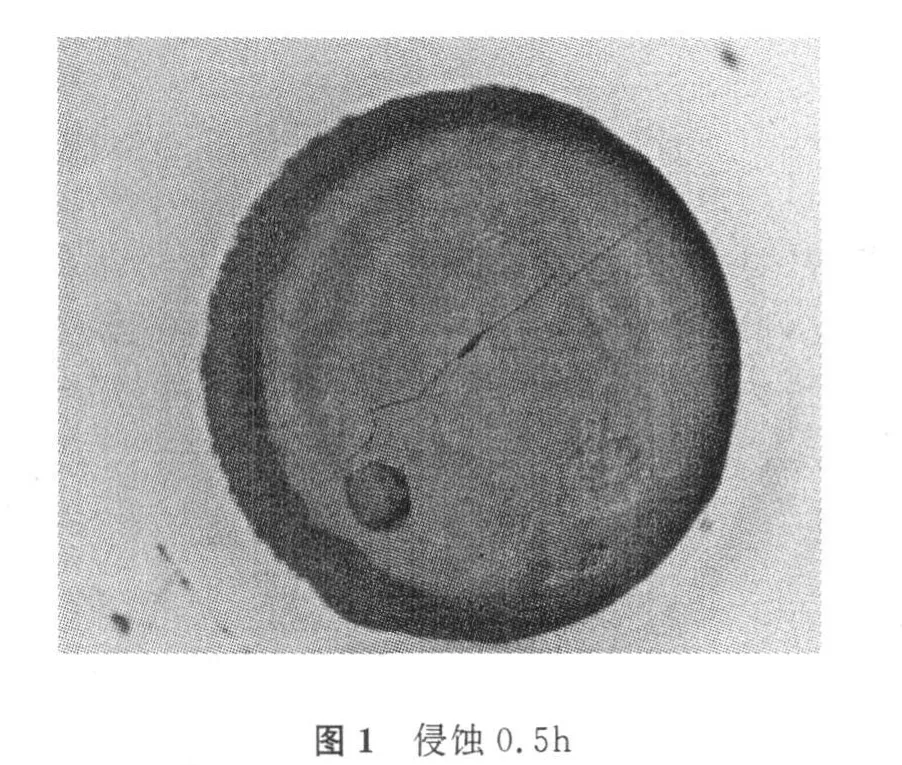

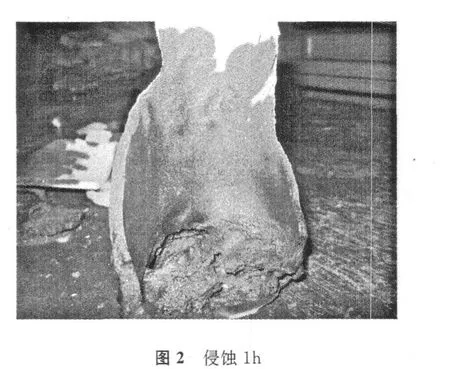

在不同的升溫速度下,保溫相同的時間,鋼渣對氧化鎂坩堝的侵蝕程度是不一樣的。這說明,升溫速率對坩堝侵蝕的事有一定影響的。在相同的升溫速率下,保溫不同的時間,鋼渣對氧化鎂坩堝的侵蝕程度也是不同的。保溫時間越長,鋼渣對氧化鎂坩堝的侵蝕程度越嚴重。實驗后的坩堝見下圖。

由圖可見,不同的升溫速率及保溫時間對坩堝的侵蝕程度是不同的。升溫速度快鋼渣對坩堝的侵蝕程度較輕;保溫時間長,鋼渣對坩堝的侵蝕程度也嚴重。在實驗條件下試樣的侵蝕以滲透為主。對于1號樣而言,渣侵蝕部位由原來的白色變為黑色或深褐色,結構致密堅硬,離開渣蝕面顏色變化不明顯。對于2號樣來說,渣侵蝕部位由原來的白色變為褐色或深灰色,結構致密堅硬,離開渣蝕面顏色顏色逐漸變淺。坩堝內幾乎無鋼渣,僅僅在渣蝕面上可以看到一層鋼渣。從圖中可以看出不同的實驗條件鋼渣對氧化鎂坩堝的侵蝕程度是不同的。

4 結果分析

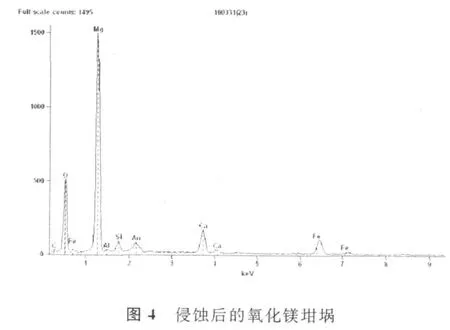

對試驗后的坩堝進行分析,觀察其侵蝕結果。對侵蝕后的氧化鎂坩堝進行能譜分析,主要元素如下。

由圖中可以看出,侵蝕前后坩堝中鎂的含量是變化的。究其原因,認為鋼渣中氧化鎂含量升高有兩個因素:一是鋼渣侵蝕坩堝,使M gO擴散至鋼渣中;一是鋼渣中低熔點組分在實驗溫度下滲透到試樣中。

這點也可從反應前后的鋼渣中看出來。

由圖5和圖6可以看出,附渣層中氧化鎂含量明顯高于原渣中的含量。

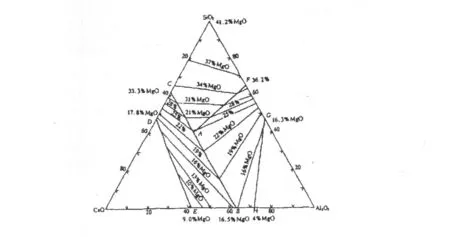

陳肇友[3]經近似計算,繪制了M gO在1600℃時在CaO-A l2O3-SiO2渣中的等溫溶解度曲線,如圖3所示。

圖7 1600℃時MgO在CaO-A l2 O3-SiO2渣中的等溫溶解度曲線

將使用前鋼渣中的CaO、A l2 O3、SiO2的原含量按三元系換算后,其含量為:CaO(46.81)-A l2 O3(17. 78)-SiO2(35.41)。MgO在該渣中的溶解度為15%,而原始氣淬鋼渣中M gO的含量是7.88%,顯然在該渣中未飽和,仍可從坩堝中吸收MgO。這一結果與能譜檢測結果一致。

從圖3和圖4中海可以看出其它元素的變化,為了進一步研究侵蝕過程,對侵蝕后的氧化鎂坩堝進行XRD衍射,結果見下圖。

由衍射結果可以看出,主要是在高溫條件下形成了一些尖晶石及其固溶體。在高溫階段,晶體的熱平衡空位數量大增,它對擴散的作用大于晶界。固溶體的形成主要是由于氧化物中存在空位。空位的數量和溫度有很大關系,溫度越高,熱平衡空位越多,氧化物中正負離子的擴散就越容易,反應就越容易。相應的固溶體的生成量就越多。在實驗條件下,主要是鐵,鈣,鋁及硅的氧化物溶于M gO中形成了多種不同的固溶體,如圖8所示。

圖8 侵蝕后的氧化鎂坩堝XRD圖

5 小 結

5.1 鋼渣對氧化鎂坩堝的侵蝕主要可以歸結為兩點。一是鋼渣的M gO沒有達到其飽和溶解度,可以繼續吸收坩堝的MgO。二是鋼渣中的低熔點組分滲透到坩堝中,與其結合生成不同的固溶體。

5.2 針對這兩點,設計了解決方案。首先是針對鋼渣的組分作調整,盡量使其達到M gO的飽和溶解度;其次是控制升溫速度和保溫時間。經過試驗,這種方法能夠有效的控制氣淬鋼渣對氧化鎂坩堝的侵蝕。

[1] 趙青林,周明凱,魏茂.德國冶金渣及其綜合利用情況[J].硅酸鹽通報,2006,25(6):165~171.

[2] 侯貴華,李偉峰,郭偉,陳景華,羅駒華,王京剛.轉爐鋼渣的顯微形貌及礦物相[J].硅酸鹽學報,2008,36(4):436~443.

[3] 陳肇友.化學熱力學與耐火材料[M].北京,冶金工業出版社,2005.