利用飛參數據實現飛機機體結構壽命的動態監控

賀 漫,楊曉華

(1.海軍駐青島地區配套設備軍事代表室,山東 青島 266042;2.海軍航空工程學院青島分院,山東 青島 266041)

航空維修要實現從現行的反應式、基于故障維修向基于狀態維修計劃的轉型,就需要減少甚至取消依靠假設的疲勞壽命或標準化的大修時間安排的定時維修任務。

從強度的觀點看,[1]飛機設計經歷了從靜強度、靜動強度、疲勞強度、損傷容限及可靠性設計等5個階段;從設計原理來看,損傷容限及可靠性設計比較符合基于狀態維修的思想。但目前國內引進的或自制的直升機在給出機體結構壽命指標值時,按照的依舊是疲勞強度的設計原理。維修模式轉為狀態維修后,如何確定機體結構當前狀態的可靠度和翻修的時間便成為亟待解決的問題。[2-3]本文通過對某型直升機重心法向過載飛參數據的研究,力圖為飛機機體結構按狀態維修提供理論上的依據。

1 利用飛參數據實現飛機機體結構壽命的動態監控

利用飛參數據實現飛機機體結構壽命的動態監控的步驟如下:[4]

1)獲取飛參數據,并將其轉換成可識別的工程量;

2)編制合理的載荷譜;

3)根據每架機的載荷譜選擇合適的疲勞理論,分析計算機體結構的疲勞損傷和疲勞壽命;

4)根據計算得到的壽命,分析機群在指定壽命下的可靠度,并確定修理周期。

2 某型直升機機體結構壽命的動態監控

2.1 飛參數據的獲取

直升機的飛參數據包括法向過載、剩余油量等20多個開關量,根據直升機機體結構疲勞損傷的特點,本文將直升機機體結構的狀態定義為法向過載。

無論是引進機還是國產機其飛參數據均為模擬信號非數字信號。因此,可以依據每架飛機的參數校準表將所選的飛參參數的測量值轉錄成工程量,研制一個通用軟件模塊,根據所設的采樣率(一般為8次/秒),將原始的機器碼文件保存為標準的ASCII 碼文件。

2.2 編制直升機的法向過載譜

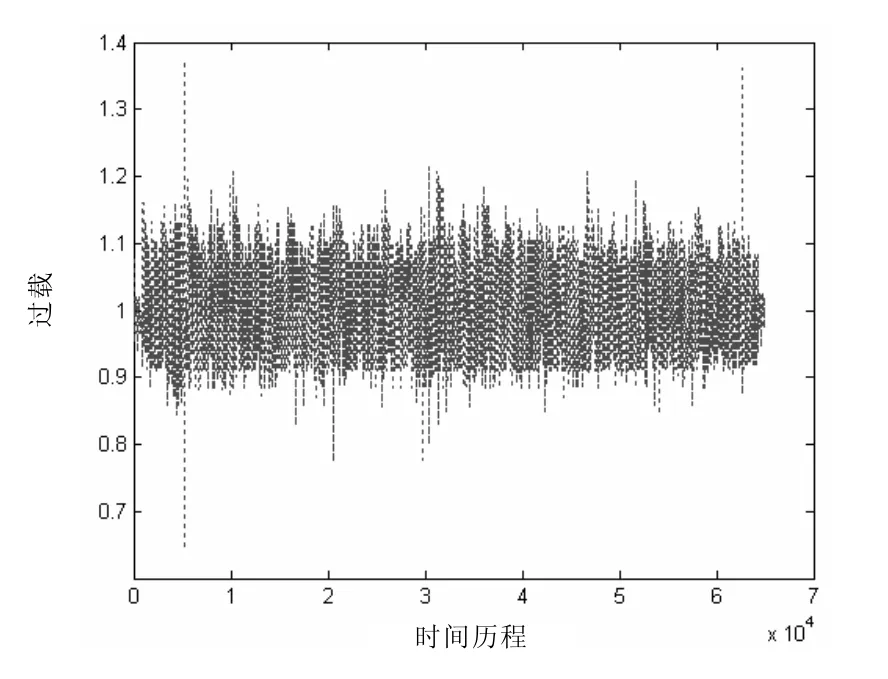

圖1為一段典型的由飛參數據轉化得到的重心法向過載譜。為便于計算和試驗,首先要對該譜進行統計計數處理。目前常用的計數方法有:限制穿級計數法、跨均峰值計數法、主峰值計數法、變程—均值計數法、變程對—均值計數法和“雨流”計數法等。

圖1 原始的重心法向過載譜

“雨流”計數法被認為能夠反映出材料在反復載荷作用下的應力應變響應的對應關系,所以其計數結果與材料應力—應變行為完全吻合,是疲勞界最通用的計數方法之一,本文采用“雨流”計數法。在雨流計數時結合直升機機體結構受力的特點作出如下的修正:[5]

1)噪聲修正。計數時,當過載譜中出現連續增長或連續下降的數據點(小噪聲),只取最大或最小的值,去除中間點。大量的飛參數據表明,直升機飛行過載的變化一般在0.1~0.25 范圍內,個別達到0.5。在飛參記錄中,存在一些獨立的、突然出現的強烈變化的突峰,大者可達4 g,小者甚至到?3 g,這樣過大和過小的過載對目前的飛行課目來說是不應該有的。

2)整體偏離的修正。個別過載譜整體上明顯偏離過載為1的水平線,有的全部在1.1以上,這樣的情況可能是由于過載傳感器沒有調校準確,使用這樣的過載譜計算出的損傷要明顯大于實際飛行形成的損傷,必須修正到1 附近。根據偏離程度做不同的修正,最大偏離0.3 g 及以上者可取原均值的1/10。

3)濾波,去除小幅值循環。一般認為直升機機體結構的疲勞屬于高周疲勞,載荷譜中有數據巨大的小幅值循環,這些循環對結構的損傷影響較小,在工程計算中可以去掉,保留一定數量的大幅值循環(每1 000 h飛行出現累積數量在105次以內的過載)和均值遠離總體均值的那些循環。

4)收斂、發散波的處理。按“雨流”計數法的法則,將濾波剩余的過載譜提取出過載循環,第一次計數后會剩余一個發散—收斂波,將該波從最大幅值處截斷,前后對調后對接成一個收斂—發散波,在銜接處將首尾連接起來,這樣的波形兩端是自然“封閉”的,可以按照“雨流計數法”繼續計數到最后一個循環被計入,完成第二次計數。

圖2為按上述方法修正后的某型直升機重心過載譜片段。

圖2 修正后的重心過載譜片段

2.3 疲勞損傷計算

直升機的機體結構一般是具有多路傳力的靜不定結構,承受飛行狀態改變和地—空—地循環形成的低周疲勞載荷,但直升機機體結構的疲勞相對于固定翼飛機,其應力水平較低,可采用改進的疲勞損傷計算方法計算機體結構的疲勞壽命,而不必進行全尺寸結構的疲勞試驗。為了利用重心過載譜進行疲勞損傷計算,本文發展了一種基于飛參數據的名義應力法進行損傷計算。

名義應力法是最早形成的抗疲勞設計方法,它以材料或零件的S-N曲線為基礎,對照試件或結構疲勞危險部位的應力集中系數和名義應力,結合疲勞損傷累積理論,校核疲勞強度或計算疲勞壽命。名義應力法假定[6]:對于相同材料制成的任意構件,只要應力集中系數Kt相同,載荷譜相同,則它們的壽命相同。此法中名義應力和應力集中系數為控制參數。

名義應力法估算結構疲勞壽命的步驟為:

1)確定結構中的疲勞危險部位;

2)求出危險部位的名義應力和應力集中系數Kt;

3)根據載荷譜確定危險部位的名義應力譜;

4)應用插值法求出當前應力集中系數和應力水平下的S-N曲線,查S-N曲線;

5)應用疲勞損傷累積理論,求出危險部位的疲勞壽命。

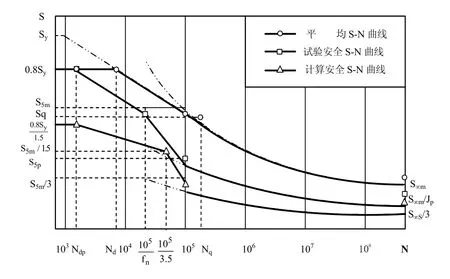

這里,材料的S-N曲線是疲勞設計的基本數據資料,通過材料試件的疲勞試驗獲得的S-N曲線可在眾多的手冊資料中查得。根據直升機結構疲勞設計的工程特點和使用方便,文獻對常用材料的S-N曲線試驗數據重新進行歸納整理,給出全范圍的材料S-N曲線如圖3所示:[7]

圖3 材料全范圍的S-N曲線

直升機結構疲勞設計慣用的標準S-N曲線公式和參數(包括S-N曲線的形狀參數A、α和位置參數疲勞極限∞σ)表示。

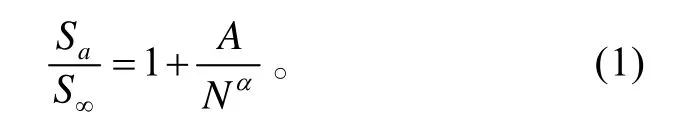

高周S-N曲線為:

上式中的循環應力比為-1,A和α為材料常數,不妨采用LY12CZ的材料常數,A為0.4828,α為0.5。低周S-N曲線:材料屈服強度sσ和105處高周S-N曲線端點的連線。

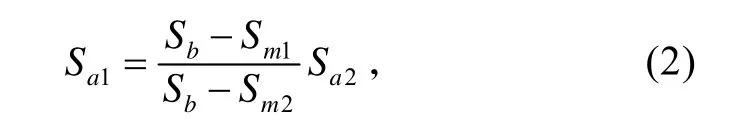

平均應力修正采用古德曼修正:

式中:Sa1為修正后(含平均載荷為S1m)的疲勞強度或交變載荷;S1m為修正后的平均載荷;Sa2為修正前的疲勞強度或交變載荷;Sm2為修正前平均載荷;Sb為結構的強度極限載荷。

對于引進的直升機在無原始設計資料數據的情況下,為了將過載譜轉換成名義應力譜可以合理地假定直升機機體結構材料在所有情況下都不會進入塑性,因此過載譜中的一個當量過載循環 gdl對應S-N曲線中的應力 Si為:

這里S10n為當n=5時,S10n為S-N曲線中對應105次循環的應力值;當n=∞時,S10n為疲勞極限;gT為按要求截取過載循環的門檻值;gdl為當量過載循環,由下式定義:

式中:gb為最大過載,這里取2;gm0為過載譜整體均值,這里取1;gmi為過載循環均值;gai為過載循環幅值。

有了 Si,從鋁合金全范圍S-N曲線可找到相對應的疲勞壽命值Ni,取倒數即為該循環的損傷Di=1/Ni。于是,整個過載譜的損傷為:

需要強調的是上述損傷值為相對損傷。

2.4 用相對損傷控制直升機的使用壽命

用上述方法計算了8架直升機飛行8 a 每架直升機飛行近1 000 h的相對損傷(若某架直升機飛行小時數不足1 000時,則可將其損傷按比例放大至1 000 h飛行)。計算結果表明3號機損傷最為嚴重,如果將3號機的相對損傷正則化為1,則其他7架機的損傷值如表1所示。可見3號機和1號機的相對損傷最為嚴重,飛行日志的分析表明這兩架機經常用于飛行表演,超常規的機動飛行較多,損傷自然嚴重一些,這從一個側面反映了上述方法的合理性。表1中出現一異常數據,6號機的相對損傷非常小,飛參檢查表明其數據很不完整,該飛參記錄儀需要重新調正。

表1 用基于飛參數據的名義應力法計算相對損傷

對引進機來說如供方給出的首翻期為1 000 h飛行,那么除相對損傷最為嚴重的3號機屆時需進廠大修外,其余直升機均可延長使用。

2.5 機群壽命的可靠性分析

同以往壽命分析不同的是表1中的數據實際上是直升機無故障工作時間,即使是相對損傷最嚴重的3號直升機實際上還是可以正常飛行的。可假設直升機機體結構的疲勞壽命服從對數正態分布,即:

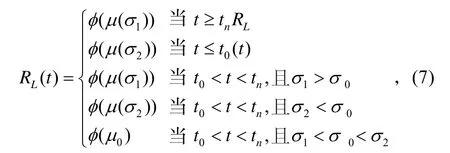

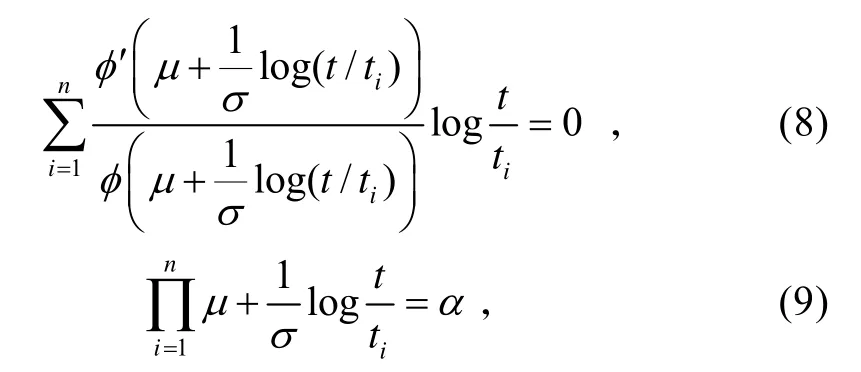

μ和σ為對數均值和標準差。在(1?α)置信水平下,可靠度 R (t)的最優單側置信下限為:[8]

式中:tn=max(t1,t2,…,tn),(μ0,σ0)是下列方程組的解:

μ (σ)由式(8)求得,設σ=σ1時,得μ=μ (σ1),設σ=σ2時,得μ=μ (σ2)。

工程上,疲勞壽命試驗的對數標準差的范圍較大,從0.01到0.2 不等。不妨取 σ1=0.01,σ2=0.1,則,在95%的置信度下,根據表1計算得到的飛行小時數據,如果將首翻期延長為1 200 h飛行,則其可靠度的單側置信下限為96.1%。

3 結論

1)上述壽命計算的方法是在無原始設計資料的條件下進行的,計算的是相對損傷和相對壽命,該方法為飛機壽命的領先使用(或CBM)奠定了理論基礎,也為合理地安排大修梯次創造了條件。

2)壽命管理是個動態的過程。假設供方給定的首翻期壽命為1 000 h飛行,通過對機群1 000 h飛行的飛參數據分析,如果將其首翻期從1 000 h飛行延長至1 200 h飛行,計算結果表明直升機機體結構仍然具有較高的可靠度,再如對1 200 h飛行的飛參數據進行分析……,直至機體結構出現必須進廠修復的缺陷為止。上述思想同樣也可以應用于機體結構的全壽命控制。

3)通過對飛參數據重心過載譜的分析,利用飛參數據實現從定時維修到狀態維修的轉變完全是可行的。

[1]陶梅貞.現代飛機結構設計[M].西安∶西北工業大學出版社,1997∶110-164.

[2]薛軍,王智,陳志偉.飛機結構疲勞損傷的工程類比法[J].機械強度,2004,26(11)∶138-141.

[3]王智,劉文挺,王磊.單機結構疲勞分散系數研究[J].機械強度,2009,31(1)∶150-154.

[4]張蕾,王智,陳志偉.單機壽命監控系統設計研究[J].陸航學院學報,2003,2(3)∶70-74.

[5]蔣薈,楊曉華.實時雨流計數法的“三變程”計數原則[J].航空計算技術,2008,10(5)∶5-7.

[6]姚衛星.結構疲勞壽命分析[M].北京∶國防工業出版社,2003∶88-91.

[7]穆志韜,曾本根.直升機結構疲勞 [M].北京∶國防工業出版社,2009∶258-264.

[6]賀國芳.可靠性數據的收集與分析[M].北京∶國防工業出版社,1995∶184-188