燃氣 -蒸汽聯合循環機組汽包水位控制優化

朱國雷,曹陽

(蕭山發電廠,杭州市,311251)

0 引言

9F燃氣 -蒸汽聯合循環機組通常配置三壓、再熱、臥式、自然循環余熱鍋爐,三壓系統的固有特征是余熱鍋爐的高壓、中壓、低壓汽包水容積相對較小,一些在設計中細微的問題或者控制方式的缺陷會引起虛假水位頻繁出現,影響機組的安全運行,此問題也是9F燃機電廠調試與商業運行期間較為困擾的問題。蕭山發電廠根據實際情況,提出優化與改進措施,為安裝同類型機組的單位提供借鑒與參考。

1 工程概況

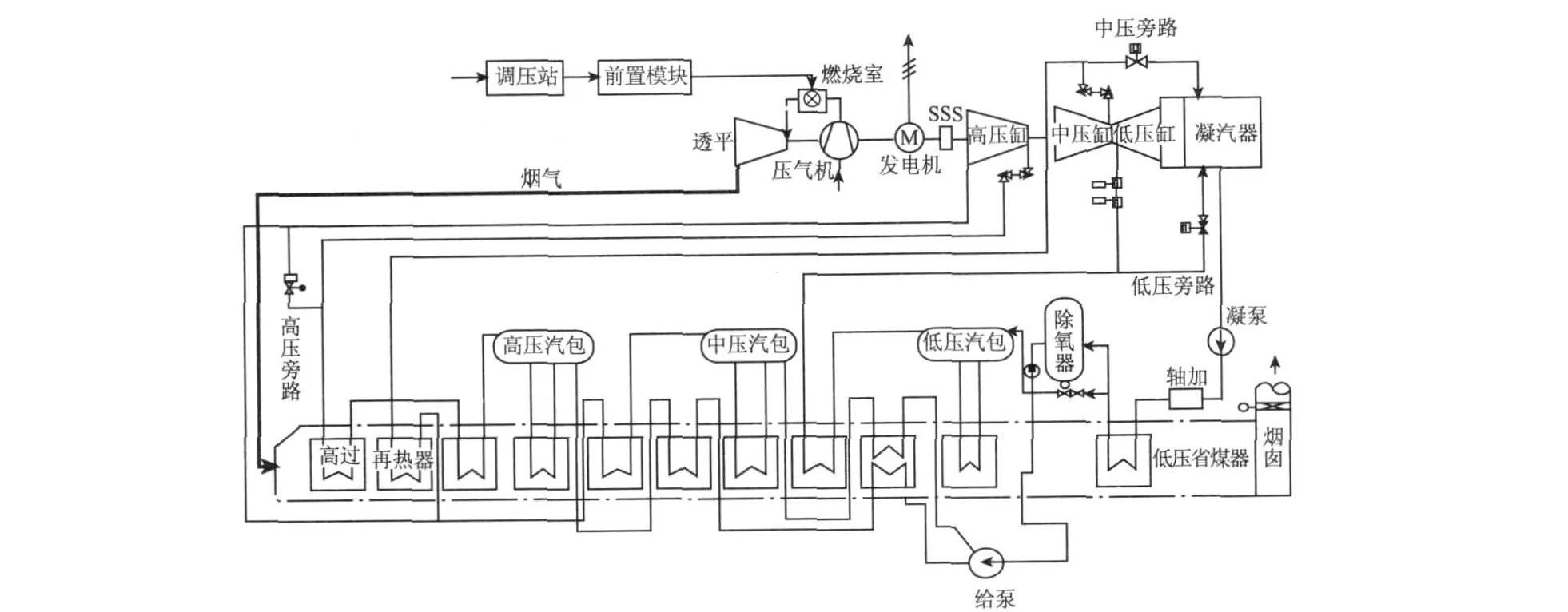

蕭山發電廠2臺燃機為西門子V 94.3A燃氣-蒸汽聯合循環機組,是浙江省內首次引進的西門子9F級燃機,額定容量402 MW。整個機組為單軸布置,燃氣輪機、蒸汽輪機和發電機串聯在 1根長軸上,發電機和汽輪機之間為SSS(synchro self shifting)離合器連接。機組啟動初期由燃機帶發電機單循環運行,待蒸汽參數符合條件后,沖轉啟動汽輪機,并通過SSS離合器與發電機嚙合,機組進入聯合循環運行。余熱鍋爐為三壓、再熱、臥式、自然循環鍋爐,采用塔式布置。機組熱力系統主要流程見圖 1。

2 機組存在的問題及原因分析

2.1 原調節系統存在的問題

汽包水位保護設置主要從汽機及余熱鍋爐安全角度考慮,高水位保護防止汽機發生水沖擊事故,低水位保護防止余熱鍋爐干燒而引起受熱面部件損壞。該保護設置為:

(1)高、中、低壓汽包水位高Ⅲ值(+203mm)時,延時 15 s,汽機保護跳閘,旁路系統自動投入運行,燃機停機程序自動啟動,首先執行減負荷措施,一旦汽包水位恢復正常,允許復歸燃機停機程序。

(2)高、中、低壓汽包水位低Ⅱ值(高壓-643 mm,中、低壓-409mm)時,延時15 s,汽包水位低保護動作,余熱鍋爐跳閘啟動,同時跳閘汽機和燃機。

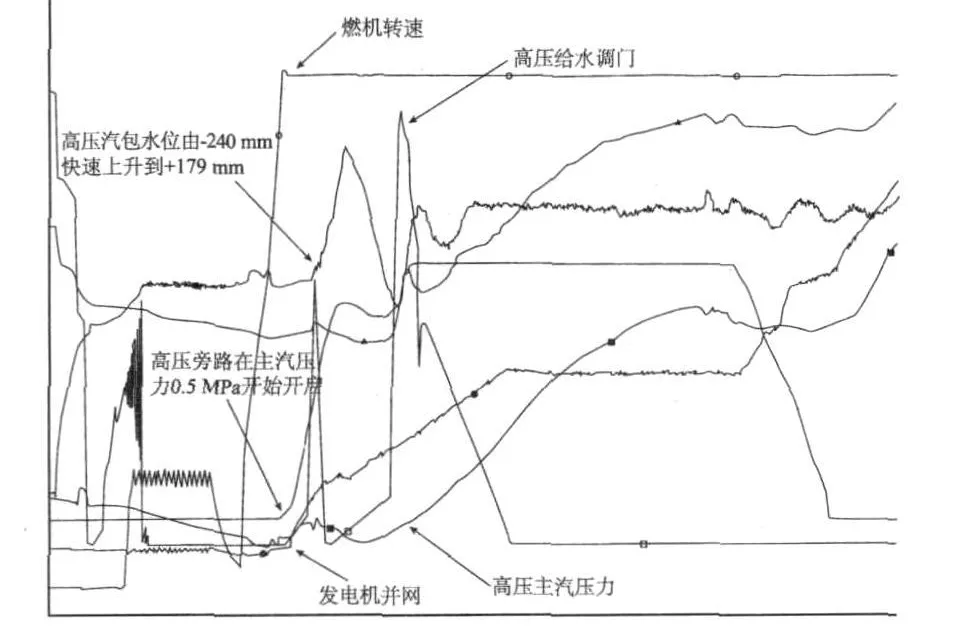

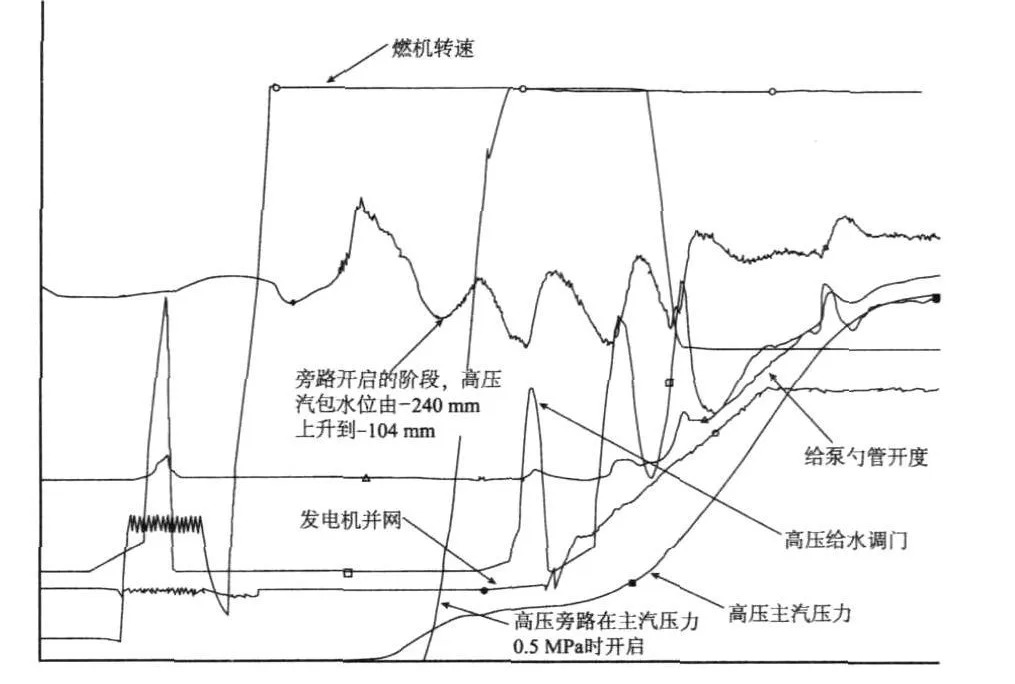

由于對機組汽包水位控制運行經驗不足,在 2臺機組調試期間和啟動過程中,因余熱鍋爐汽包水位異常引起的跳機多達 6次,且基本集中在余熱鍋爐中壓汽包水位高高引起聯合循環汽輪機跳機。如 2008年2月 25日 3號機組啟動,07:52發電機并網,帶負荷20 MW;07:52高壓給水流量95 t/h,高壓汽包水位-241 mm,高壓給水小旁路自動投入,開度46%,主給水調節閥自動投入,開度 0%,運行給泵勺管 10%開度;07:54高壓主汽壓力達0.5MPa,高壓旁路開始開啟到 5%左右,隨后機組負荷上升到 33 MW。07:58高壓汽包壓力達 0.945 MPa,高壓旁路開度由5%上升到 17%,高壓主汽壓力下降到 0.89 MPa, 08:01高壓汽包水位上升到 +293mm,高壓汽包水位高Ⅲ值(+203mm)保護動作,延時15 s,燃機開始執行停機程序,發電機開于 08:04解列。事件原因是在發電機并網前,給水調門僅僅單純根據汽包水位進行調節,在處于較低啟動水位的情況下,給水流量會以較快的速度增加。同時,由于高壓旁路快速開啟,導致主汽壓力出現短時的下降,引起虛假水位。2者的雙重疊加最終導致高壓汽包水位急劇增加,運行曲線參見圖2。

圖1 V94.3A機組熱力系統流程圖Fig.1 Flow diagram of thernodynam ic system V94.3 unit

2.2 熱力系統設計對汽包水位控制影響

圖2 汽包水位控制系統優化前曲線Fig.2 Curvsof drum water level control system before optim ization

針對汽包水位引起的多次跳機事件,認為汽包水位的異常與其本身的控制以及熱力系統的布置特點關系密切,其中熱力系統的設計特點對汽包水位控制的直接影響,主要表現為:

(1)高壓旁路和中壓旁路為二級串聯旁路。高壓旁路布置在爐側,中低壓旁路布置在機側,均為100%容量設計。高壓旁路經減壓后進入再熱系統,與中壓過熱器出口混合作為再熱汽源。由于高壓主汽壓力在運行時為12.90 MPa,中壓主汽壓力運行時為2.95 MPa,2者壓力相差懸殊,高壓旁路減壓閥快速變化時,將引起再熱汽壓力的瞬間變化,導致中壓汽包產生虛假水位,造成機組跳閘。

(2)高壓旁路減溫水設計流量偏小。額定運行時高壓旁路需要減溫水流量為36 t/h,而設計極限流量為 38 t/h,汽機高壓排氣管道設計溫度為 510℃,主蒸汽額定運行溫度為 567.5℃。一旦汽機發生跳機事件時,高壓旁路快速開啟,同時為保護再熱冷段管道不超過設計溫度,要求高壓旁路后溫度控制在400℃以內。但由于高壓旁路在開啟過程中速度偏快,使減溫水無法及時跟上,這就使高壓旁路后溫度超過 400℃,在延時 60 s后,高壓旁路保護關閉。此種情況下,燃機的跳閘就在一個延時后被觸發,同時主汽壓力將迅速上竄,使高壓汽包水位急劇下降,或主汽安全門動作。另外,在高壓旁路快速關閉情況下,將使再熱器系統壓力瞬間下降,中壓汽包水位會因壓力下降而急劇上升,最終導致燃機與汽機同時跳閘。

(3)蕭山電廠給水泵采用合泵型式,型號為FK 6G32RA(M),為上海電力修造廠生產的臥式、多級、筒式殼體、液力耦合器調節離心泵。此配置雖然大大節約了一次設備投資和場地占用,但在1套液力耦合控制的情況下,依靠抽頭的方式來同時滿足高壓與中壓汽包水位,邏輯的控制就顯得非常復雜,因為一旦給泵液力耦合勺管的位置發生變化,將同時引起高壓和中壓給水調節閥位置必須作出相應的改變,否則高、中壓汽包水位將發生變化,控制不當,將會引起機組跳閘。

3 控制系統優化措施

3.1 高、中壓旁路控制系統優化

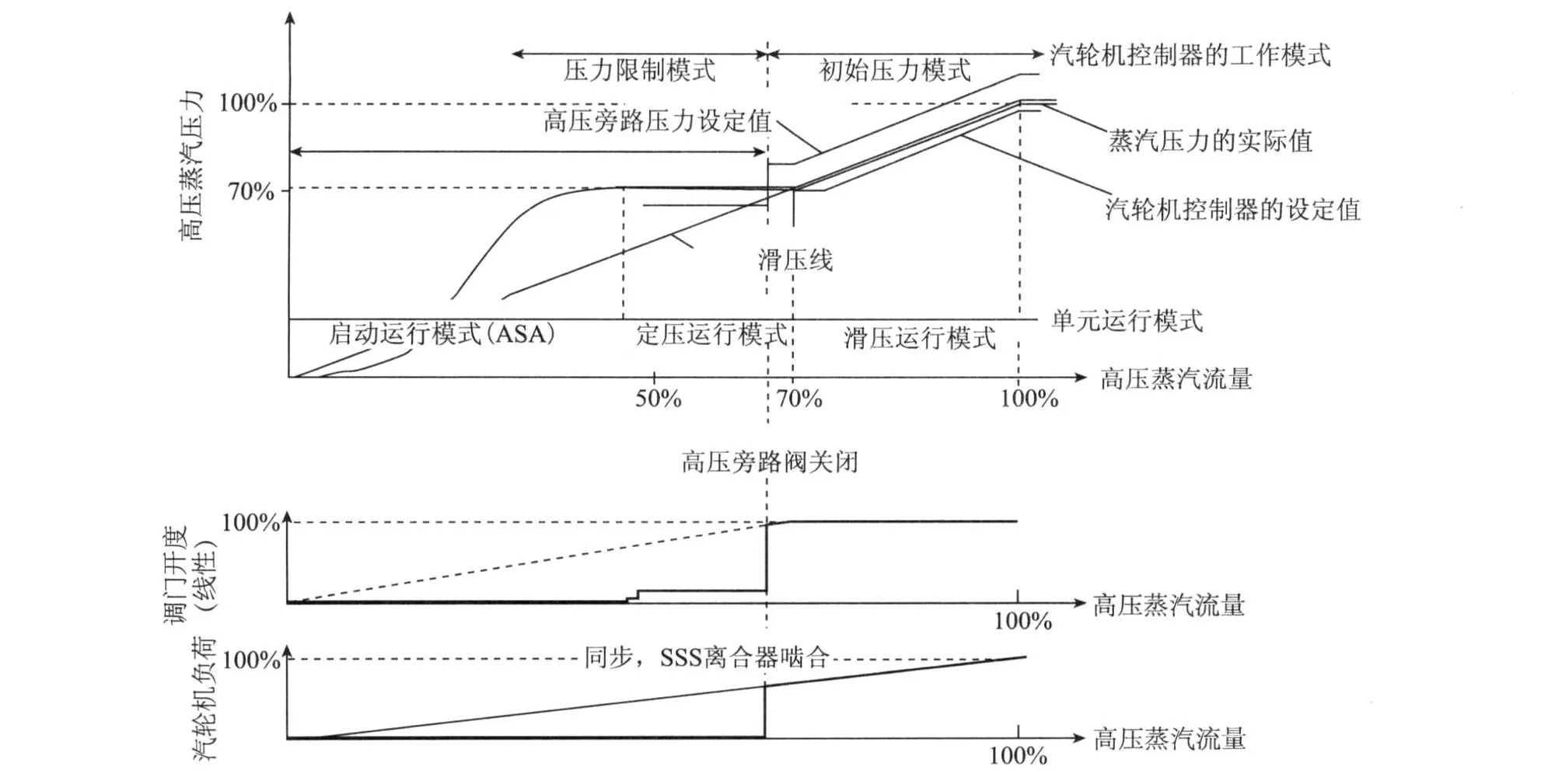

高、中壓旁路控制原理如圖 3所示,在機組啟動初期,高壓旁路運行在自動設定點調節(automatic setpointanjustment,ASA)模式,減壓調整門開度自動跟蹤主汽壓力的變化,并與主汽壓力保持在0.2 MPa的差壓,瞬時變化速率為0.15 MPa/min。當主汽壓力上升到8.43 MPa后進入單元設定壓力(unit setpointpressure,USP)控制模式,高壓旁路將控制主汽壓力在此恒定壓力下等待汽機沖轉。待汽機沖轉調門開啟,高壓旁路逐漸關小至零后,設定值自動加上0.7 MPa的差壓,以保證高壓旁路關閉,并不受主汽壓力波動的影響,一旦汽機跳機,差壓設定值自動由0.7MPa減小到0.3 MPa。同時,在高壓旁路關小到5%以下,汽機高壓調門逐漸開大到100%,汽機進入滑壓運行。

中壓旁路的控制邏輯和高壓旁路一樣,在ASA模式運行下,與再熱汽壓力保持0.1MPa的差壓,設定值范圍0.6~3.1 MPa,瞬時變化速率為0.15 MPa/min。等到中壓旁路關閉后,為保證不受再熱汽壓力波動的影響,中壓旁路壓力設定值會自動加上0.35MPa的差壓,一旦汽機跳機,差壓設定由0.35 MPa下降到0.15 MPa。

根據上述高、中壓旁路控制原理的分析,對高、中壓旁路控制進行了以下優化:

(1)控制速率優化。

在壓力變化較快的時候,由于整個系統的熱容量比較小,汽壓的快速變化將會引起汽包虛假水位,故將高壓旁路控制速率由0.15 MPa/min減小到0.10 MPa/min,中壓旁路控制速率由0.15 MPa/min減小到0.10 MPa/min,以降低汽壓變化對汽包水位的擾動。

實際運行情況證明,經過修正速率后,壓力曲線變化比原先平緩,因而降低了汽壓變化所帶來的汽包虛假水位的風險,同時只要主汽壓力控制在比安全門動作定值低的許可范圍,則對機組的安全經濟運行是可行的。比如,通常正常運行期間高壓汽包水位控制在-50~0mm附近位置,高水位保護定值為+203mm,而低水位保護定值為-643mm。經過優化后,經試驗驗證,主汽壓力上升引起高壓汽包水位下降一般在-400 mm左右,高于低水位保護動作定值,降低了虛假水位引起汽機跳機的風險。

(2)中壓旁路最小壓力設定優化。

在啟動初期ASA模式運行下,中壓旁路原設定的最小壓力為0.6 MPa。考慮到中壓旁路開啟對水位的影響,將中壓旁路最小設定壓力由0.6 MPa減小到0.3 MPa,讓中壓旁路提前對汽壓進行控制。

圖3 高壓旁路過程控制曲線Fig.3 Curvesof high pressure bypass control system

在啟動初期,余熱鍋爐高壓系統首先起壓,主汽壓力大于0.5MPa時,高壓旁路ASA模式投入運行,隨著高壓旁路的開啟,再熱蒸汽壓力依靠對流換熱和主蒸汽的流入逐漸上升到0.3MPa,中壓旁路投入運行。經過比較,中壓旁路在0.3 MPa投入運行較在0.6MPa投入運行對中壓汽包水位的影響要小,水位變化曲線更加平緩。

(3)設置高壓旁路減溫超馳功能。

針對高壓旁路減溫水流量裕度偏小,引起旁路后溫度超過 400℃時快關旁路的問題,通過全面的分析后,將高壓旁路后的減溫水控制設置 1個超馳功能,即一旦發生需要高壓旁路快開的事故時,立即將減溫水調整門作全開處理,然后再根據高壓旁路后溫度進行緩慢調節。同時根據再熱冷段設計溫度為不高于510℃的情況,將高壓旁路后溫度保護定值由 400℃延時60 s提高到430℃延時60 s保護動作。經過相關優化后,機組運行至今未發生高壓旁路后溫度保護動作的情況。

3.2 給水控制系統優化

蕭山發電廠機組設計時,整個給水控制系統中,給泵液力耦合器的位置變化由高壓主汽流量決定,當運行給泵勺管自動投入后,將根據當前主汽流量值自動進行調節;高壓和中壓給水調節閥在30%負荷以內,根據汽包水位進行節流調節,當負荷大于 30%時,則采用三沖量調節手段。

這種控制方式會產生的問題是在機組啟動階段,主汽流量值很小,如果給泵在自動情況下運行,那么勺管的開度可能被限制在很小的位置,此時如果汽包水位降低,給水調門會逐漸開大;但由于給泵勺管位置沒有發生變化,那么給水流量也就無法繼續增加。所以就必須將勺管自動切除,采用手動方式改變給泵勺管位置。特別在汽水品質較差時,加強汽包排污必不可少,在蒸汽流量沒有發生改變的情況下,給泵勺管自動就無法投入運行。另外,一旦主汽流量增加,液力耦合器勺管會隨著流量增加而上升,但如果此時高壓汽包水位處在比較高的情況,而中壓汽包水位處于較低的情況,那么控制的矛盾就非常突出。

由于 1臺給水泵將同時控制高壓和中壓汽包水位,那么如何來協調液力耦合器的位置變化與高、中壓給水調門開度的變化是最關鍵的問題。根據現場運行情況,改變了原來的運行思路,將給水控制邏輯修改如下:

(1)將高壓汽包壓力 3取 2信號引入邏輯控制,同時增加液力耦合器設定塊輸出,其量程范圍為 0~3 MPa。利用高壓給水母管壓力與汽包的差壓作為給泵液力耦合器勺管調節的最終目標,并配以高壓給水調門的輔助調節,有效地解決了給泵勺管和高壓給水調門的雙重調節所帶來的不確定因素。由于給泵液力耦合器僅控制給水母管與高壓汽包的差壓,那么高壓給水調門可以運行在接近全開的位置,減小了閥門的節流損失。當高壓汽包水位上升到高水位時,高壓給水調門會逐漸關小,以防止汽包水位過高;但閥門在關小的同時,給水母管與汽包之間的差壓會進一步增大,勺管位置就自動下降,給水流量就下降,高壓給水調門會根據流量的變化而不再改變位置,從而維持較大開度運行;同時,控制方式的改變,提高了事故情況下汽包水位控制品質的相應能力,當高壓主汽壓力急劇增加的同時,給水母管的壓頭也會因差壓減小同時增加,減緩了虛假水位變化速率。

(2)中壓給水來自給泵中間抽頭,額定流量為55 t/h。為避免在給水控制系統中有過多的被調量從而影響調節品質,中壓給水由中壓給水調門進行調節。由于流量比較小,對于節流調節,電耗的影響幾乎可以忽略。

3.3 優化效果

系統優化后,隨著高壓旁路的開啟,主汽壓力變化曲線更加平緩,同時,給水調整門雖然會受到汽包水位的影響,但由于給泵勺管也同時發生了跟隨變化,使得給水流量不再與單純的調門調節來得變化激烈,因此水位變化的峰值相對較小,有利于運行人員掌控。優化后曲線見圖 4。

圖4 汽包水位控制系統優化后運行曲線Fig.4 Curvesof drum water level control system after optim ization

4 結語

蕭山發電廠V 94.3A燃氣-蒸汽聯合循環機組作為浙江省內唯一一家西門子類型燃機,調試與運行經驗相對缺乏。針對運行過程中出現的問題,經過蕭山發電廠及電力試驗研究院等單位的摸索、研究與優化、技改,解決了不少存在的問題,提高了機組運行的可靠性,對同類型機組今后的設計及運行提供一定的借鑒。

[1]孫長生,蔣健,劉衛國,等.浙江省火電廠鍋爐汽包水位測量問題分析及改進[J].電力建設,2010,31(10):56-60.

[2]南京西門子電站自動化有限公司.火電廠高、低壓汽輪機旁路系統[M].南京:南京西門子電站自動化有限公司,1999.

[3]林汝謀,金紅光.燃氣輪機發電動力裝置及應用[M].北京:中國電力出版社,2004:290-298.

[4]楊順虎.燃氣-蒸汽聯合循環發電設備及運行[M].北京:中國電力出版社,2003:282-299.

[5]楊震力,張龍明,邵軍偉.汽包水位測量系統誤差分析處理與完善建議[J].自動化博覽,2008(Z2):104-107.

[6]孫長生,朱北恒,尹峰,等.火電廠熱控系統可靠性配置與事故預控[M].北京:中國電力出版社,2010.

[7]侯子良,劉云川,侯云浩,等.鍋爐汽包水位測量系統[M].北京:中國電力出版社,2004:16.