硫酸鹽作用下隧道襯砌腐蝕規律研究

曠南樹,彭立敏,雷明鋒,謝順意

(中南大學土木與建筑學院,長沙 410075)

0 引言

我國西南地區山脈綿延,崇山峻嶺,不可避免地要修建許多公路、鐵路隧道。然而該地區分布著含大量硫酸鹽等侵蝕性物質的巖層,這種侵蝕環境對隧道混凝土(或鋼筋混凝土)襯砌結構產生很大的破壞作用,會導致隧道襯砌結構變得酥松、成層剝落、強度下降,降低隧道襯砌的整體承載能力,對列車運營安全造成重大隱患。

國內外學者對混凝土鹽腐蝕做了大量試驗及理論研究[1-2],然而試驗對象多是混凝土試塊[3]或鋼筋混凝土梁,模型材料也是用石膏、砂等代替進行了簡化[4-6],以混凝土襯砌整體結構為對象的鹽腐蝕災害研究很少。隧道襯砌作為一個整體,處于同一環境中,但是各個位置所受的壓力不同,硫酸鹽濃度也不同[7],因此,隧道襯砌各部位的腐蝕程度是不均勻變化的。本試驗以西南地區典型既有雙線鐵路隧道為試驗原型,圍巖取Ⅴ級,對隧道襯砌受腐蝕過程進行了長達6個月的人工環境模擬,探索隧道襯砌腐蝕規律。

1 人工環境模型試驗

1.1 試驗目的

采用腐蝕環境模擬法,將試件置于5%質量分數的硫酸鹽溶液土壤中,以隧道襯砌為研究對象,探索隧道腐蝕規律以及襯砌各部位腐蝕速度關系。

1.2 相似比

試驗以西南地區既有老隧道為原型,選定幾何相似比10∶1和容重相似比1∶1,并以此為基礎,得到模型試件的尺寸為:隧道直徑為0.845 m,洞高1 m,直墻高0.5m,襯砌厚4cm。確定的泊松比、應變、摩擦角相似比為1∶1,強度、應力、黏聚力、彈性模量相似比為10∶1。

1.3 試驗材料及工況

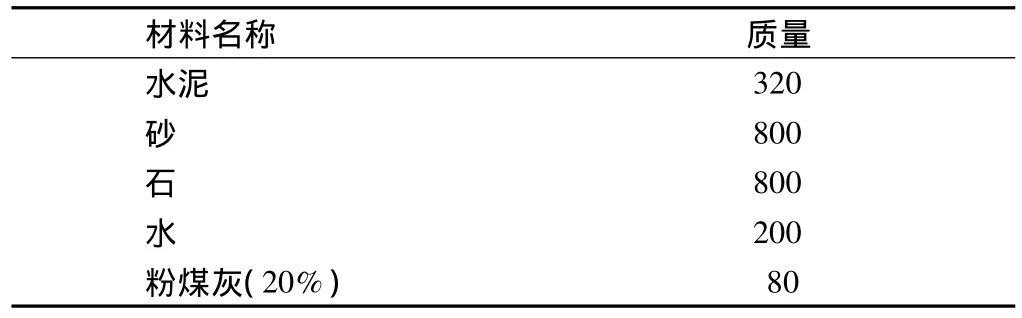

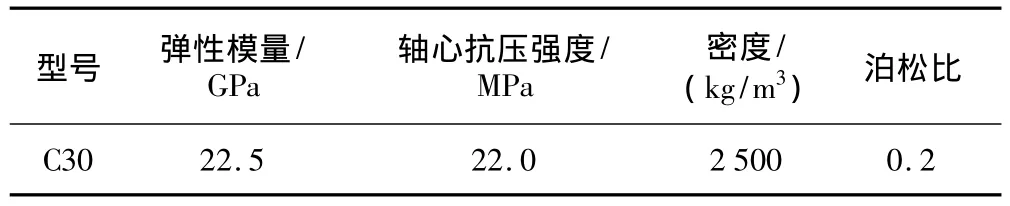

混凝土所用的水泥為P·F 42.5,天然砂、碎石全部由昆明施工現場提供,配合比參照現場選取,混凝土配合比及各項參數見表1—3。

表1 混凝土配比Table 1 Mixing proportion of concrete kg

表2 混凝土參數Table 2 Parameters of concrete

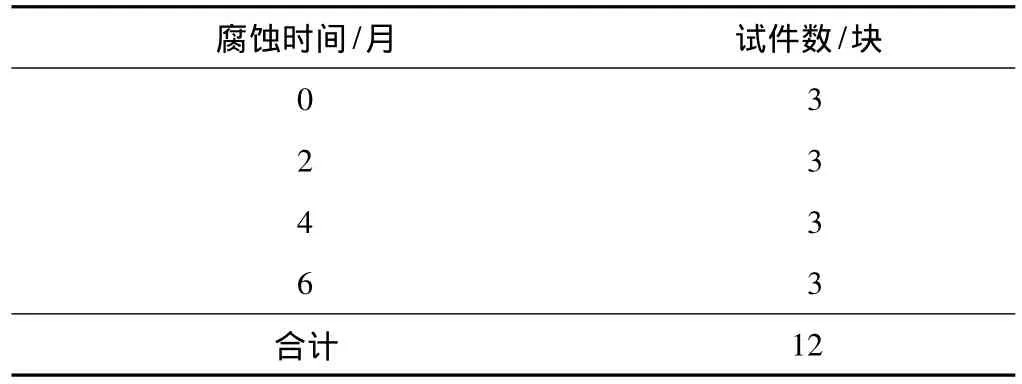

通過對腐蝕時間的控制,進行了12組試塊4種工況的試驗。

表3 不同腐蝕時間下試驗模型塊數Table 3 Number of specimens for tests under different corrosion duration

1.4 隧道內環境模擬

隧道運營過程中,對腐蝕狀態的影響因素主要有空氣溫度和濕度,為盡量真實模擬隧道內環境,試驗中保持空氣溫度為常溫狀態(25℃),空氣濕度為80%。

1.5 人工腐蝕環境模擬

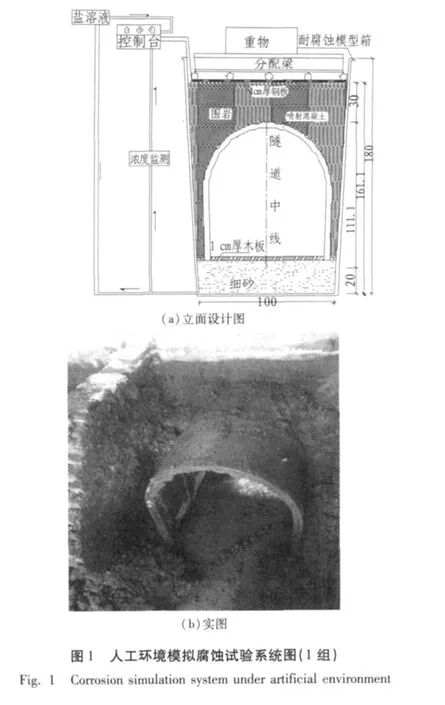

模型置于封閉的腐蝕箱內,箱周圍填充黏土模擬圍巖,箱上放置一定量的砂袋模擬荷載,模型進、出口處用風扇抽風或用鼓風機鼓風模擬通風,每天向腐蝕箱內灑入25kg 5%的硫酸鈉溶液,持續2~6個月。人工環境模擬腐蝕試驗系統見圖1。

1.6 鉆芯法測試混凝土強度

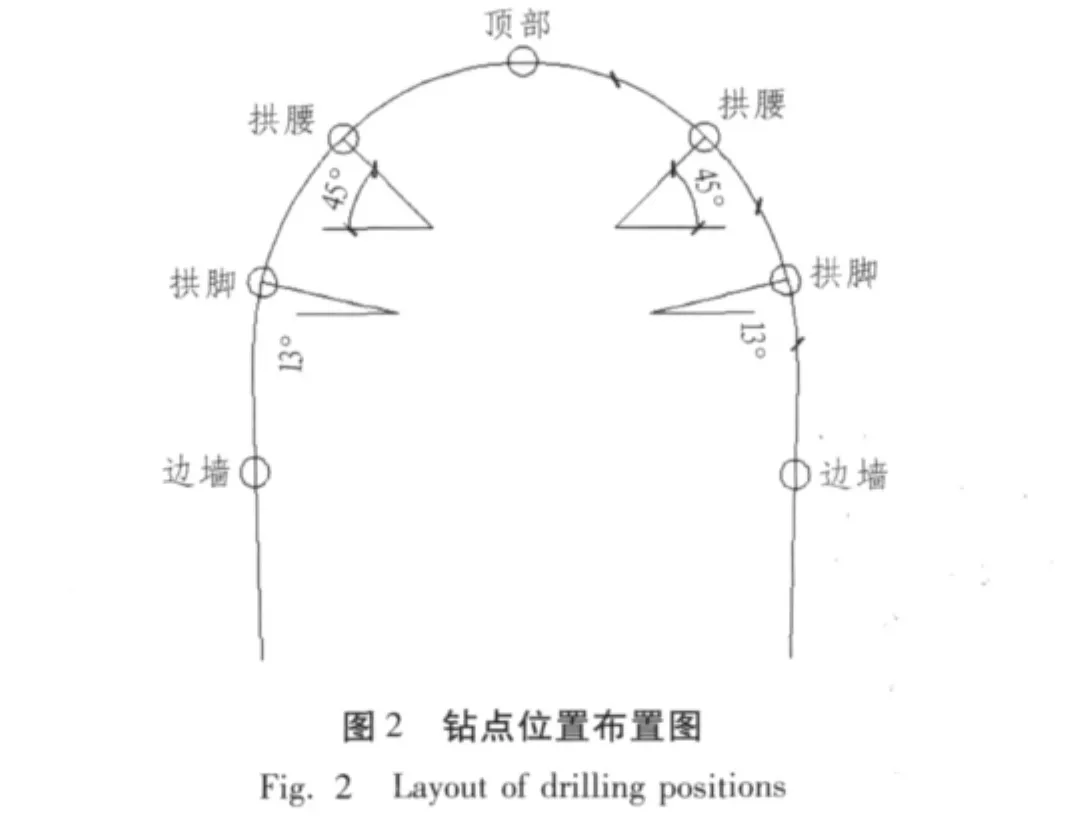

試驗采用ZX 500型鉆芯機,從腐蝕了2,4,6個月的混凝土試件中鉆取混凝土芯樣。芯樣選取的位置為構件頂部、拱腰、拱腳及邊墻(鉆點位置布置見圖2),每個截面沿截面高度方向鉆取2~3個芯樣,鉆芯機鉆頭直徑為70mm,取出的芯樣直徑為65mm。將取出的芯樣在30 kN萬能壓力機上進行抗壓試驗,勻速加荷,測取其軸心抗壓強度。

1.7 隧道襯砌各部位腐蝕強度結果分析

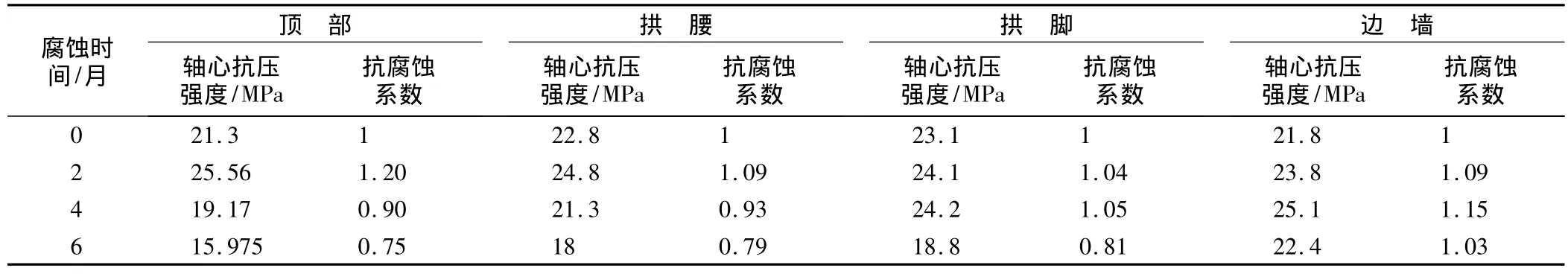

對各個位置測到的腐蝕強度取平均值,得到硫酸鹽腐蝕后隧道襯砌各部位抗壓強度及抗腐蝕系數試驗結果見表4。

從表4中可以看出:

1)當試件腐蝕到2個月時,襯砌各部位抗壓強度都有所提升,頂部抗壓強度由21.3 MPa增大到25.56 MPa,增幅為20%;拱腳及邊墻位置增幅最小,在10%以內。

2)腐蝕到4個月時,頂部及拱腰位置腐蝕強度急劇下降,頂部強度從25.56 MPa減小到19.17 MPa,減幅最為明顯,為25%;拱腳及邊墻位置強度有所增大,邊墻強度從23.8 MPa增大到25.1 MPa,增幅最為明顯,增幅為5%。

3)腐蝕到6個月時,各部抗壓強度都有所減小,頂部強度減幅最小,拱腳及邊墻位置減幅最大,為8%左右。

由此說明,硫酸鹽腐蝕條件下隧道襯砌混凝土各個位置的強度變化規律一致:在一定時間內,混凝土各部位強度都增大;隨著時間的延伸,混凝土強度一直減小。

表4 硫酸鹽腐蝕后隧道襯砌各部位抗壓強度及抗腐蝕系數試驗結果Table 4 Test results of compressive strength and corrosion resistance coefficient at different lining positions after sulfate corrosion

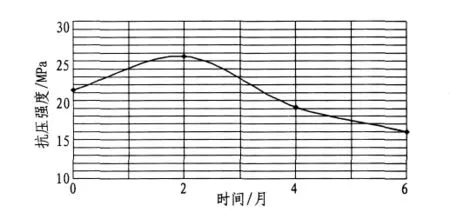

分析腐蝕曲線如圖3所示,由圖3知:隧道襯砌各部位強度隨腐蝕時間成拋物線變化,各部位強度走勢基本一致,拱腳及邊墻要比頂部及拱腰位置滯后。

圖3 隧道襯砌各部位抗壓強度隨腐蝕時間變化曲線圖Fig.3 Time-dependent curves of compressive strength at different lining positions

2 襯砌各部腐蝕強度關系計算模型的建立

隧道結構作為一個整體,處于同一環境中,襯砌不同部位的腐蝕必然存在關聯。由于腐蝕環境的復雜性,國內外還沒有得出混凝土強度隨腐蝕時間變化的規律,鑒于此,本文就以頂部腐蝕強度隨時間的變化曲線圖作為基準,建立隧道襯砌各個部位腐蝕強度與頂部腐蝕強度的關系式。

為簡化計算模型,作以下假定:1)圍巖處于穩定的環境中;2)襯砌各部位只存在腐蝕速度的差別。

為此,設襯砌腐蝕速率從頂部到邊墻依次為v1,v2,v3,v4。以圖4(頂部腐蝕曲線)為基準,查出其他部位同時間對應于頂部同等強度的腐蝕時間,見表5。

圖4 襯砌頂部抗壓強度隨腐蝕時間變化曲線圖Fig.4 Time-dependent curve of compressive strength at lining crown

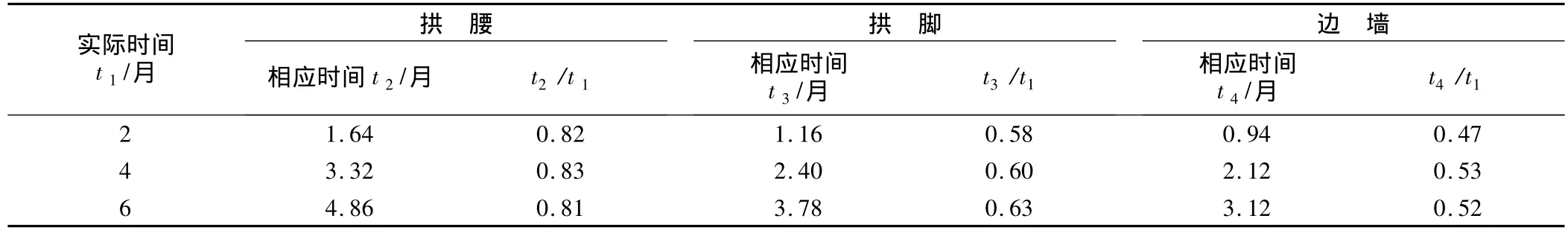

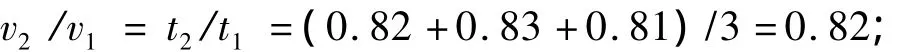

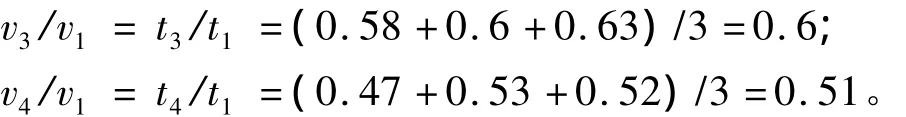

表5 襯砌各部腐蝕時間對應頂部位置腐蝕時間表Table 5 Relationship between corrosion time and corrosion positions

根據腐蝕關系,可得:

混凝土試件處于同一環境中,隧道襯砌不同部位的截面水平夾角不同導致了腐蝕程度的差異,據此,用襯砌截面的水平夾角的正弦函數擬合以上數據可得到:。

式中:θ為襯砌水平夾角(0°≤θ≤90°,見圖2);v1為頂部腐蝕速度;vx為襯砌腐蝕速度。

3 結論與討論

通過對西南地區隧道襯砌硫酸鹽腐蝕環境的人工模擬,分析比較了襯砌各個部位腐蝕強度的關系,確定了隧道襯砌同一時間各部位腐蝕強度的的關系式,在該次人工模擬試驗條件下,得出如下規律:

1)隧道襯砌各部位腐蝕效果為:一定時間內,混凝土強度有所增加,增幅最大值為20%,隨著時間的推移,混凝土強度逐漸減小。

2)隧道襯砌在硫酸鹽腐蝕環境中,頂部位置腐蝕最為嚴重。

3)隧道襯砌各部位腐蝕速度存在關聯性,與對應斷面的水平角度有關。

[1] 梁詠寧,袁迎曙.硫酸鹽侵蝕環境因素對混凝土性能退化的影響[J].中國礦業大學學報,2005,34(4):452-457.(LIANG Yongning,YUAN Yingshu.Effects of environmental factors of sulfate attack on deterioration of concrete mechanical behavior[J].Journal of China University of Mining&Technology,2005,34(4):452-457.(in Chinese))

[2] 元強,鄧德華,張文恩,等.粉煤灰與混凝土的硫酸鹽侵蝕[J].粉煤灰,2005,17(2):43-45.(YUAN Qiang,DENG Dehua,ZHANG Wenen,et al.Sulphate attack of ryash and concre[J].Coal Ash China,2005,17(2):43-45.(in Chinese))

[3] 王偉,楊德斌.摻膨脹劑混凝土抗硫酸鹽侵蝕性能研究[J].水利與建筑工程學報,2008,6(3):117-123.(WANG Wei,YANG Debin.Research on sulfate attack resistance of concrete with expansion admixture[J].Journal of Water Resources and Architectural Engineering,2008,6 (3):117-123.(in Chinese))

[4] 何川,張建剛,劉志前.層狀復合地層條件下管片襯砌結構力學特征模型試驗研究[J].巖土工程學報,2008,30 (10):1537-1543.(HE Chuan,ZHANG Jian’gang,LIU Zhiqian.Model tests on mechanical characteristics of segment lining structureunder multi-layered strata[J].Chinese Jurnal of Geotechnical Engineering,2008,30(10):1537-1543.(in Chinese))

[5] 張輝,張子新.偏壓錯臺小凈距隧道力學性態相似模型試驗[J].同濟大學學報:自然科學版,2009,37(2):169-175.(ZHANG Hui,ZHANG Zixin.Model test oil mechanical behavior of twoshallow-buried closely-spaced tunnels atdifferent elevations under unsymmetrical load[J].Journal of Tongji University:Natural Sciense,2009,37(2):169-175.(in Chinese))

[6] Suryavanshi A K.Estimation of diffusion coefficient for chloride ion penetration into structural concrete[J].ACI Materials Journal,2002,99(5):65-71.

[7] Boulfiza M.Prediction of chloride Ions ingress in uncracked and cracked concrete[J].ACI Materials Journal,2003,100 (1):45-61.