風機葉輪葉片表面強化研究

張翠宣,岳劍峰,楊富平

(1.天津渤海職業技術學院,天津 300402;2.天津工業大學,天津 300387;3.天津市水泥研究所,天津 300402)

風機葉輪葉片表面強化研究

張翠宣1,岳劍峰2,楊富平3

(1.天津渤海職業技術學院,天津 300402;2.天津工業大學,天津 300387;3.天津市水泥研究所,天津 300402)

為改變葉片表面耐磨性能,提高風機的使用壽命,對葉片進行強化處理,選擇了堆焊強化方法及Fe-Cr-B堆焊材料,確定了合適工藝及措施,并運用到生產實際,結果表明處理后葉片壽命提高了4倍左右,保證了風機葉輪的品質,使得風機葉輪使用壽命得到較大提高。

風機葉輪;使用壽命;制作工藝

風機是依靠輸入的機械能,提高氣體壓力并排送氣體的機械,廣泛用于工廠、礦井、隧道、船舶和建筑物等環境中。因市場需求量大,對風機品質和環保節能的要求也日益突出。風機葉片因磨損造成壽命縮短,目前已成為迫切需要解決的一個重要問題。

根據風機使用的工作條件,對葉片磨損原因進行了分析,基于提高葉輪葉片壽命的需要,通過選擇堆焊方法及堆焊材料,確定堆焊工藝,對葉片表面進行了強化處理,處理后應用于生產實際,取得了令人滿意的效果。

1 風機葉輪結構及技術要求

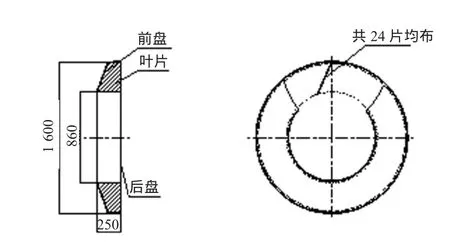

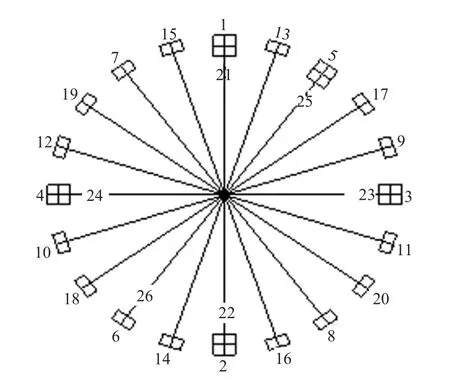

選粉風機的風機規格一般不統一,葉輪直徑在1600~2000mm之間。以直徑1600mm的選粉機葉輪為例,加以說明。圖1為葉輪結構示意圖。

圖1 葉輪結構示意圖

對葉輪葉片耐磨性能的要求:葉片材料應該具有很好的硬度,同時應該具備很高的硬度和韌性。

2 葉片強化方法及材料的選擇

磨損是一種與材料表面狀態有關的現象。要提高葉輪的壽命,必須對葉片表面進行強化,使其能經受住磨損。

2.1 磨損原因分析

在生產中考察已磨損葉片的表面狀況,發現磨損最嚴重的部位,已成豁口狀(局部磨穿),稍嚴重部位已磨成薄刃狀,其他部位的表面磨成一道道微細溝槽。根據現場工作條件,判定葉輪受到磨料磨損、沖蝕磨損、熱磨損等多重作用。其中,主要是受到磨料磨損,即微小的塵埃和煤灰等顆粒,在風壓作用下,對高速運轉的葉片表面進行了顯微切削,造成了葉片的磨損。

2.2 選擇強化方法

目前工業生產中對工件表面進行強化的方法,有多種,如滲碳、刷鍍及等離子噴涂等。針對風機的使用工況及現場條件,可行的方法僅有氧乙炔噴焊及電弧堆焊。

在試板上分別進行了氧乙炔噴焊與電弧堆焊的對比試驗。噴焊(噴涂后重熔)加熱速度慢、加熱時間長,導致試件變形嚴重,但稀釋率較低;而電弧堆焊加熱時間短,試件變形較小,但稀釋率較高。因葉輪的形狀及剛度等原因,葉輪變形后校形較困難,加之在生產制造葉輪的過程中,葉輪本身已有一定的制造偏差,故為保證葉輪的尺寸及形位偏差這一基本要求,采用變形較小的電弧堆焊方法。

2.3 堆焊材料選擇

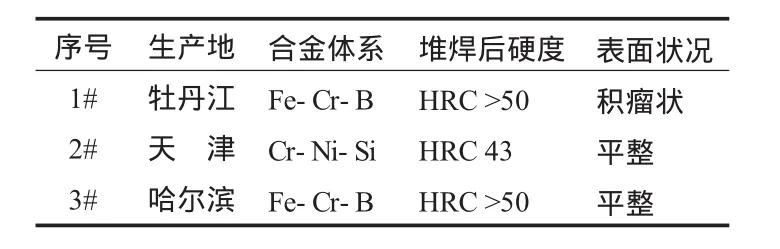

受磨料磨損的工件,一般選用碳化鎢或高鉻合金鑄鐵作為堆焊材料。但采用電弧堆焊的方法,會使碳化鎢原始顆粒大部分熔化,在堆焊層析出硬度并不算高的含鎢復合化合物,影響耐磨性的提高;而采用高鉻合金鑄鐵作為堆焊材料,可使堆焊層含有Cr7C3高硬相,且其價格比碳化鎢便宜[2~3]。分別選擇了牡丹江、天津、哈爾濱3家典型工廠生產的堆焊材料進行了對比試驗,結果如表1所示。

表1 堆焊材料對比試驗

從表1可以看出,1#材料堆焊后表面硬度高,但焊接工藝性能差,堆焊層表面呈“積瘤狀”、不平滑;為避免在葉輪使用過程中,在“積瘤”處“掛灰”,破壞葉輪動平衡,故不采用。2#材料堆焊后,雖然表面成型較平滑,但其硬度較低,因其耐磨性較差,故也不采用。3#材料無論在表面成型,還是在表面硬度方面均較好,故選其為堆焊材料。

3 堆焊工藝及結果分析

工藝是影響堆焊質量的重要因素。根據對葉輪的要求,把堆焊葉片的工藝重點放在了降低稀釋率和減少焊后變形這兩個方面。

3.1 降低稀釋率

堆焊層的稀釋率,反映了堆焊層中母材熔入數量的百分比。葉輪母材一般為Q235或16Mn。母材熔化后,對耐磨合金材料起稀釋作用,會降低堆焊層合金化的效果,影響耐磨性。

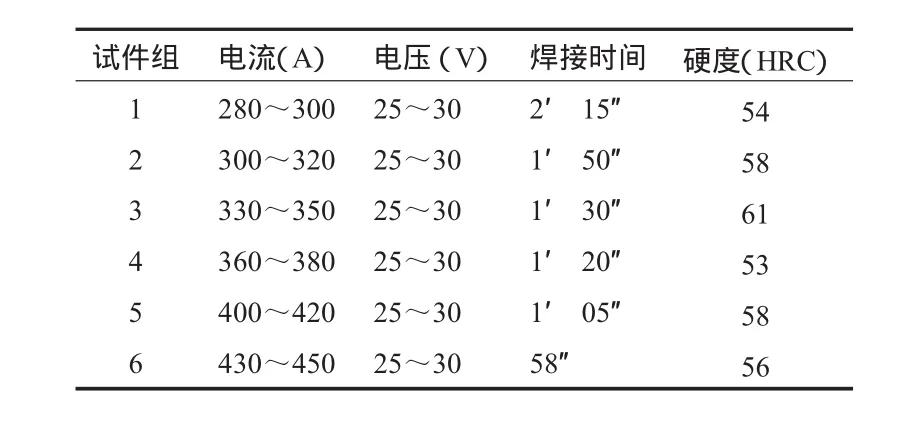

在保證母材與耐磨合金相互熔合的前提下,降低稀釋率就是減少母材熔化量。為此,在正式堆焊葉輪前,進行了工藝試驗。分別采用不同規范參數對各組試件堆焊,然后比較各組的硬度值結果,選擇出較理想的工藝規范。

試驗時,把試件分成6組,每組3塊試板,試板尺寸為120mm×50mm×6mm;材質與葉輪相同,均為Q 235;耐磨合金粉塊尺寸為90mm×30mm×3mm;使用AX1-500直流弧焊機,采用直流正接;用直徑10mm碳精棒作電極;特制加長焊把。每塊試板上堆焊一塊耐磨合金粉塊,堆焊層硬度值按每組試件平均值記錄。試驗結果如表2所示。

表2 工藝規范對堆焊層硬度的影響

從以上實驗結果發現:采用第3試件組獲得的表面強度最高,工藝規范效果最好。為減少母材熔化量,應注意使堆焊電流減小、電壓降低、堆焊速度加快;但堆焊電流過小,會使耐磨合金粉塊不易熔化,導致堆焊速度減慢。欲使堆焊速度加快,又需加大堆焊電流。這一矛盾只有通過試驗才能找到最佳組合。

3.2 控制葉輪變形量

堆焊后的葉輪,在驗收時不僅需作靜、動平衡試驗,還需各表面的尺寸、形狀及位置滿足偏差要求。由于堆焊會使葉輪受熱不均勻,產生焊接應力,導致焊接變形等,故還需采取適當工藝措施,才能把葉輪變形控制在公差范圍內。在堆焊時采取了以下工藝措施:

(1)保證焊接順序。在每一葉片上堆焊完一塊粉塊后,轉動葉輪,在對稱葉片相應位置,堆焊另一粉塊,順序如圖2所示。如此循環往復,直至把各葉片堆焊完畢。以此順序堆焊,可使葉輪前、后盤均勻收縮,并可避免熱應力過于集中,減少焊接變形。

圖2 堆焊粉塊順序示意圖

(2)錘擊焊縫。葉輪變形是由于堆焊層在冷卻過程中發生縱向、橫向收縮造成的。每堆焊完一粉塊,用小錘擊,延展堆焊層,可補償部分收縮量,減少變形。

(3)減少線能量。減小線能量,能使葉片受到的熱輸入量減少,熱應力變小。這與降低稀釋率的要求是一致的。

3.3 結果分析

采用上述工藝措施,對葉輪進行堆焊。焊后檢查,葉輪變形量在技術要求范圍內,并用便攜式硬度計對各葉片堆焊層進行抽查,測得各點HRC>56。堆焊后的風機葉片壽命提高4倍左右,

4 結束語

經實際生產考驗,該堆焊葉輪技術是切實可行的,可以大大提高風機葉片的使用壽命,同時也使得風機的關鍵部位使用壽命延長,提高了單位風機的市場競爭力。

[1](英)薩凱A D.金屬磨損原理[M].邵荷生譯,北京:煤炭工業出版社,1980.

[2]周振豐.焊接冶金學(金屬焊接性)[M].北京:機械工業出版社,1993.

[3]田錫唐.焊接結構[M].北京:機械工業出版社,1982.

[4]唐慕堯.平板堆焊時平面外變形的形態及產生機制[M].北京:煤炭工業出版社,1980.

The Study of Enhancement of the Surface of Fan Im peller blade

ZHANG Cui-xuan1,YUE Jian-feng2,YANG Fu-ping3

(1.Tianjin Bohai Vocational Technical College,Tianjin 300402,China;2.Tianjin Polytechnic University,Tianjin 300387,China;3.Tianjin Cement Research Institution,Tianjin 300402,China)

To change the blade surface abrasion resistance and improve the lifetime of the fan,the blade is disposed intensively,and then choosing the method of bead weld to strengthen and the material of bead weld Fe-Cr-B,thus to determine the appropriate process and measures and apply to practice,the results showed that the life of the treated blade increasesabout4 times,guaranteeing the quality of the fan propeller and making the life of fan propellerhasbeen greatly improved.

fan propeller;working life;fabrication process

TH43

B

1672-545X(2011)09-0166-02

2011-06-15

張翠宣(1975—),女,河北保定人,講師,工學碩士,主要教授課程《化工設備》、《機械工程材料》、《設備狀態監測與故障診斷》。